一种动力电池正负电极的激光焊接定位与压紧装置的制作方法

本发明涉及电池加工技术领域,更具体地说,本发明涉及一种动力电池正负电极的激光焊接定位与压紧装置。

背景技术:

随着电动汽车的普及,动力电池的需求正在大幅增加。生产厂家对电池的加工工艺和生产效率也提出了更高的要求。通常,单个锂离子电池由电芯、铝壳,盖板,电解液等部分组成,而其中电池盖板具有两个电极。目前的加工工艺需要用激光加工的方式将两个电极与盖板焊接为一体。相对于传统焊接工艺,激光焊接对于工件装配精度和工装夹具要求较高。两个电极需要预先组装在盖板上,夹持固定后才能进行激光焊接,但是目前市面上的电极焊接工装存在自动化程度低,操作不方便和激光焊接时产生的飞溅物污染电池盖板表面等缺点。因此,有必要提出一种动力电池正负电极的激光焊接定位与压紧装置,以至少部分地解决现有技术中存在的问题。

技术实现要素:

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

为至少部分地解决上述问题,本发明提供了一种动力电池正负电极的激光焊接定位与压紧装置,包括:底座;

承压装置,所述承压装置设于所述底座上;

升降装置,所述升降装置设于所述底座上;

旋转摆臂装置,所述旋转摆臂装置设于所述升降装置上,所述旋转摆臂装置位于所述承压装置的上方。

优选的,所述承压装置包括:

承压板,所述承压板平行设于所述底座上方,所述承压板底端与底座顶端之间通过若干承压立柱连接;

流转夹具,所述流转夹具设于所述承压板顶端;

后侧凸台,所述后侧凸台设于所述承压板顶端,所述后侧凸台位于所述流转夹具的后侧;

侧面凸台,所述流转夹具的两侧均设有所述侧面凸台。

优选的,所述升降装置包括:

底板,所述底板设于所述底座上;

顶板,所述顶板平行设于所述底板上方,所述底板顶端与顶板底端通过若干连接板连接;

气缸,所述气缸设于所述顶板顶端;

直线滑轨,所述直线滑轨设于相邻两个所述连接板之间;

活动板,所述活动板的两侧滑动连接于所述直线导轨内;

肋板,所述肋板设于所述活动板的一侧;

浮动接头转接螺栓,所述浮动接头转接螺栓顶端穿过所述顶板与所述气缸连接,所述浮动接头转接螺栓底端与浮动接头的一端连接;

气动推杆,所述气动推杆底端与所述底板顶端连接,所述气动推杆的顶端与所述活动板底端连接,所述浮动接头的另一端与所述气动推杆的进气口连接;

压力传感器,所述压力传感器设于所述浮动接头上。

优选的,所述旋转摆臂装置包括:

安装板,所述安装板的底端与所述肋板顶端连接;

保护压板,所述保护压板平行设于所述安装板上方,所述保护压板底端与所述安装板顶端通过若干连接柱连接;

伺服电机,所述伺服电机设于所述安装板顶端;

摆动仓,所述摆动仓设于所述安装板底端;

第一转轴,所述第一转轴顶端与所述伺服电机连接,所述第一转轴底端与所述摆动仓内壁底端转动连接;

所述安装板顶端还设有对称分布的两个摆臂装置,所述摆臂装置包括:

交叉滚子轴承,所述交叉滚子轴承设于所述安装板顶端;

转动盘,所述转动盘的底端与所述交叉滚子轴承顶端转动连接;

转轴端盖,所述转轴端盖设于所述摆动仓内壁底端;

转轴轴套,所述转轴轴套设于所述转轴端盖上;

第二转轴,所述第二转轴的顶端穿过所述交叉滚子轴承与所述转动盘底端连接,所述第二转轴底端穿过所述转轴轴套与所述转轴端盖转动连接;

圆柱滚子轴承,所述圆柱滚子轴承套接于所述第二转轴上,所述圆柱滚子轴承位于所述摆动仓内壁顶端;

角接触轴承,所述角接触轴承套接于所述第二转轴上,所述角接触轴承位于所述摆动仓顶端内壁内的所述圆柱滚子轴承的下方;

从动同步轮,所述从动同步轮套接于所述第二转轴上,所述从动同步轮位于所述摆动仓内;

c形摆杆,所述c形摆杆的底端与所述转动盘的顶端连接,所述c形摆杆的顶端穿过保护压板位于所述保护压板上方;

压紧槽,所述压紧槽设于所述c形摆杆顶端;

轴套,所述轴套设于设于所述压紧槽顶端内壁内;

推力滚子轴承,所述推力滚子轴承设于所述压紧槽内壁上;

压杆,所述压杆的顶端穿过所述轴套与防松螺母连接,所述压杆底端穿过所述保护压板,所述压杆与所述推力滚子轴承滑动连接;

弹簧,所述弹簧的一端与所述压紧槽顶端连接,所述弹簧的另一端与所述压杆底端连接;

主动同步轮,所述第一转轴上套接有主动同步轮,所述第二转轴上套接有从动同步轮,所述主动同步轮与所从动同步轮之间通过皮带传动连接。

优选的,所述保护压板的顶端还设于吸尘罩,所述吸尘罩包括;

壳体,所述壳体的上下壁上均设于通孔;

吸尘管,所述吸尘管设于所述壳体的侧壁上。

优选的,所述连接板上还设有调压表,所述调压表与所述气缸电连接。

优选的,所述壳体底部还设有防误焊装置,所述防误焊装置包括:

框体,所述框体设于所述壳体底端,所述框体位于所述通孔下方,所述框体为圆筒形;

弧形腔,所述框体的侧壁内设有若干所述弧形腔;

自动卷线器,所述自动卷线器设于所述弧形腔顶端;

滑动块,所述滑动块滑动连接于所述弧形腔中;

第一弹簧,所述第一弹簧的顶端与所述弧形腔的顶端连接,所述第一弹簧的底端与所述滑动块顶端连接;

凹槽,所述凹槽设于所述滑动块上;

卡块,所述卡块滑动连接于所述凹槽内;

第二弹簧,所述第二弹簧设于所述卡块与所述凹槽底部之间;

线条,所述线条的一端与所述自动卷线器连接,所述线条的另一端穿过所述凹槽的底部与所述卡块连接;

翻转槽,所述框体的外侧壁上设有若干所述翻转槽;

联通孔,所述联通孔设于弧形腔与所述翻转槽之间,且所述联通孔与所述卡块相适配;

连接块,所述连接块的顶端通过转轴转动连接于所述翻转槽内,所述连接块的底端与翻转块的顶端连接;

连接杆,所述连接杆的一端与所述翻转块的中部连接,所述连接杆的另一端设有连接槽。

优选的,所述保护压板的顶端还设有调节装置,所述调节装置包括:

机体,所述机体的底端与所述保护压板的顶端连接,所述机体内设有第一传动腔,所述第一传动腔的一侧设有第二传动腔,所述第二传动腔的下方设有第三传动腔,所述第三传动腔的下方设有固定腔;

第一卡孔,所述第一卡孔设于所述机体上,并连通第一传动腔设置;

第二卡孔,所述第二卡孔设于所述机体上,所述第二卡孔位于所述第一卡孔的下方;

调节块,所述调节块滑动连接于所述第一传动腔中,所述调节块的顶端与所述第一传动腔内壁顶端设有第二弹簧,所述调节块上设有凹槽;

卡动块,所述卡动块滑动连接于所述调节块的凹槽内,所述卡动块与所述调节块的凹槽底部通过第一弹簧连接,所述卡动块与所述第一卡孔和第二卡孔均适配;

第一转动杆,所述第一转动杆的一端伸入所述第二传动腔内与第一斜动齿轮连接,所述第一转动杆的中部转动连接于所述调节块上,所述第一转动杆的另一端伸出所述机体与转动把手连接;

第二转动杆,所述第二转动杆的一端伸入所述第二传动腔内与第二斜动齿轮连接,所述第二斜动齿轮和第一斜动齿轮啮合,所述第二转动杆的另一端伸入所述固定腔内与固定轮连接;

制动环,所述制动环设于所述固定轮的外侧,所述制动环的内壁上设有制动缓冲环,所述制动缓冲环与所述固定轮的外侧连接;

制动卡板,所述制动卡板的一端与所述制动环固定连接,所述制动卡板的中部设有凹槽,相邻两个所述制动卡板之间通过第三弹簧连接,且两个所述制动卡板的凹槽相对连接;

第三转动杆,所述第三转动杆的一端与制动轮连接,所述制动轮设于所述固定腔内,所述第三转动杆的另一端与椭圆形轮连接,所述椭圆形轮位于所述制动卡板的凹槽内;

制动板,所述制动板设于所述机体上,所述制动板的一端与所述机体通过第四弹簧连接;

制动块,所述制动块的一端与所述制动板的中部连接,所述制动块的另一端上设有与所述制动轮相适配的锯齿;

第五弹簧,所述第五弹簧一端与所述机体连接,所述第五弹簧的另一端与所述制动块的连接;

制动杆,所述制动杆的一端与所述制动板连接,所述制动杆的另一端穿过所述机体位于外部;

第一调节轮,所述第一调节轮套接于所述第二转动杆上,所述第一调节轮位于所述第三传动腔内;

第四转动杆,所述第四转动杆的一端与所述第三传动腔的内壁底端转动连接,所述第四转动杆的另一端伸出所述机体外;

第二调节轮,所述第二调节轮套接于所述第四转动杆上,诉搜狐第二调节轮位于所述第三传动腔内,所述第二调节轮和第一调节轮通过皮带传动连接;

调节杆,所述调节杆套接于所述第四转动杆上,所述调节杆与所述第四转动杆通过螺纹连接,所述调节杆与所述机体滑动连接;

连接块,所述连接块一侧与所述调节杆的外侧壁连接,所述连接块的上下两端均设有夹板。

相比现有技术,本发明至少包括以下有益效果:

本发明所述的一种动力电池正负电极的激光焊接定位与压紧装置通过设计的升降装置控制旋转摆臂装置固定和保护好电池盖板进行焊接,避免了操作不方便和激光焊接时产生的飞溅物污染电池盖板表面,同时操作完全可以通过旋转摆臂装置完成,提高了焊接装置的自动化程度。

本发明所述的是一种动力电池正负电极的激光焊接定位与压紧装置,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

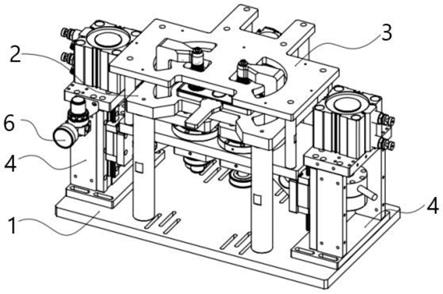

图1为本发明一种动力电池正负电极的激光焊接定位与压紧装置的结构示意图。

图2为本发明一种动力电池正负电极的激光焊接定位与压紧装置的承压装置的结构示意图。

图3为本发明一种动力电池正负电极的激光焊接定位与压紧装置的承压装置的流转夹具的节后示意图。

图4为本发明一种动力电池正负电极的激光焊接定位与压紧装置的旋转摆臂装置的结构示意图。

图5为本发明一种动力电池正负电极的激光焊接定位与压紧装置的旋转摆臂装置的剖面结构示意图。

图6为本发明一种动力电池正负电极的激光焊接定位与压紧装置的升降装置的结构示意图。

图7为本发明一种动力电池正负电极的激光焊接定位与压紧装置的吸尘罩的结构示意图。

图8为本发明一种动力电池正负电极的激光焊接定位与压紧装置的防误焊装置的俯视示意图。

图9为本发明一种动力电池正负电极的激光焊接定位与压紧装置的防误焊装置的侧视示意图。

图10为本发明一种动力电池正负电极的激光焊接定位与压紧装置的图9中a的放大示意图。

图11为本发明一种动力电池正负电极的激光焊接定位与压紧装置的图8中b的放大示意图。

图12为本发明一种动力电池正负电极的激光焊接定位与压紧装置的调节装置的正面结构示意图。

图13为本发明一种动力电池正负电极的激光焊接定位与压紧装置的制动块的结构示意图。

图14为本发明一种动力电池正负电极的激光焊接定位与压紧装置的调节装置的侧面示意图。

图15为本发明一种动力电池正负电极的激光焊接定位与压紧装置的调节装置的侧面示意图。

附图标记说明:底座1;承压装置2;承压立柱201;承压板202;流转夹具203;后侧凸台204;侧面凸台205;旋转摆臂装置3;保护压板301;连接柱302;安装板303;伺服电机304;皮带305;防松螺母306;轴套307;推力滚子轴承308;弹簧309;压杆310;c形摆杆311;转动盘312;交叉滚子轴承313;圆柱滚子轴承314;角接触轴承315;从动同步轮316;转轴轴套317;转轴端盖318;主动同步轮;摆动仓320;第一转轴321;第二转轴322;压紧槽323;升降装置4;气缸401;底板402;肋板403;活动板404;直线导轨405;压力传感器406;浮动接头407;浮动接头转接螺栓408;连接板409;顶板410;气动推杆411;吸尘罩5;壳体501;通孔502;吸尘管503;调压表6;防误焊装置7;框体701;弧形腔702;液压杆703;连接杆704;连接槽705;翻转块706;自动卷线器708;线条709;第一弹簧710;滑动块711;第二弹簧712;卡块713;联通吸尘管714;连接块715;凹槽716;翻转槽717;联通孔718;调节装置8;机体801;第一传动腔802;第二传动腔803;固定腔804;第三传动腔805;第一卡孔806;第二卡孔807;卡动块808;第一弹簧809;调节块810;第二弹簧811;转动把手812;第一转动杆813;第一斜动齿轮814;第二斜动齿轮815;第一调节轮816;第二调节轮817;皮带818;第二转动杆819;固定轮820;制动环821;第三转动杆822;制动轮823;制动缓冲环824;制动卡板825;椭圆形轮826;第三弹簧827;制动板828;第四弹簧829;第五弹簧830;制动块831;第四转动杆832;调节杆833;连接块834;夹板835;制动杆836。

具体实施方式

下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

如图1-图15所示,本发明提供了一种动力电池正负电极的激光焊接定位与压紧装置,包括:底座1;

承压装置2,所述承压装置2设于所述底座1上;

升降装置4,所述升降装置4设于所述底座1上;

旋转摆臂装置3,所述旋转摆臂装置3设于所述升降装置4上,所述旋转摆臂装置3位于所述承压装置2的上方。

上述技术方案的工作原理:在实际使用过程中,将电池盖板放在承压装置2上,然后控制升降装置4将旋转摆臂装置3下调,使旋转摆臂装置3下压将电池盖板压住,旋转摆臂装置3的保护压板301会将电池盖板盖住并留出焊接位置,焊接完成后,控制升降装置4将旋转摆臂装置3升高,完成焊接。

上述技术方案的有益效果:通过上述结构的设计,在焊接过程中,通过升降装置4控制旋转摆臂装置3固定和保护好电池盖板进行焊接,避免了操作不方便和激光焊接时产生的飞溅物污染电池盖板表面,同时操作完全可以通过旋转摆臂装置3完成,提高了焊接装置的自动化程度。

在一个实施例中,所述承压装置2包括:

承压板202,所述承压板202平行设于所述底座1上方,所述承压板202底端与底座1顶端之间通过若干承压立柱201连接;

流转夹具203,所述流转夹具203设于所述承压板202顶端;

后侧凸台204,所述后侧凸台204设于所述承压板202顶端,所述后侧凸台204位于所述流转夹具203的后侧;

侧面凸台205,所述流转夹具203的两侧均设有所述侧面凸台205。

上述技术方案的工作原理:在实际使用过程中,将电池盖板放在流转夹具203根据电池盖板大小设有的凹槽内,在将流转夹具203通过插柱插入后侧凸台204和侧面凸台205之间的承压板202上,然后控制升降装置4开始焊接。

上述技术方案的有益效果:通过上述结构的设计,根据不同电池盖板选择不同的流转夹具201,使得压紧装置可以对不同大小的电池盖板都可固定,然后开始焊接,同时,放置流转夹具203的位置周围设有后侧凸台204和侧面凸台205可以限制流转夹具203的位置,凸台具有一定高度,可以防止升降装置4产生的压力过大压坏流转夹具203和电池盖板。

在一个实施例中,所述升降装置4包括:

底板402,所述底板402设于所述底座1上;

顶板410,所述顶板410平行设于所述底板402上方,所述底板402顶端与顶板410底端通过若干连接板409连接;

气缸401,所述气缸401设于所述顶板410顶端;

直线滑轨405,所述直线滑轨405设于相邻两个所述连接板409之间;

活动板404,所述活动板404的两侧滑动连接于所述直线导轨405内;

肋板403,所述肋板403设于所述活动板404的一侧;

浮动接头转接螺栓408,所述浮动接头转接螺栓408顶端穿过所述顶板410与所述气缸401连接,所述浮动接头转接螺栓408底端与浮动接头407的一端连接;

气动推杆411,所述气动推杆411底端与所述底板402顶端连接,所述气动推杆411的顶端与所述活动板404底端连接,所述浮动接头407的另一端与所述气动推杆411的进气口连接;

压力传感器406,所述压力传感器406设于所述浮动接头407上。

上述技术方案的工作原理:在实际使用过程中,气缸401的组件通过浮动接头转接螺栓408与浮动接头407连接,浮动接头407与气动推动杆411连接,气缸401的组件通过浮动接头407使气动推杆411长度变换,气动推杆411长度变换使活动板404在在直线滑轨405内上下滑动,活动板404上下移动带动肋板403上下移动,肋板403带动旋转摆臂装置3向下对电池盖板进行压紧和焊接,焊接完成后,带动旋转摆臂装置3向上运动,方便进行下一个电池盖板的焊接,同时浮动接头上安装有压力传感器406,可以显示焊接过程中压紧装置的实时压力。

上述技术方案的有益效果:通过上述结构的设计,通过升降装置4控制旋转摆臂装置3工作,可以更加方便工作人员操作,减少了操作难度,设有的压力传感器406,可以帮助工作人员实时掌握焊接过程中的压力,避免了压力过大压坏电池盖板,也方便了后续的压力调节,使得装置更加智能化。

在一个实施例中,所述旋转摆臂装置3包括:

安装板303,所述安装板303的底端与所述肋板403顶端连接;

保护压板301,所述保护压板301平行设于所述安装板303上方,所述保护压板301底端与所述安装板303顶端通过若干连接柱302连接;

伺服电机304,所述伺服电机304设于所述安装板303顶端;

摆动仓320,所述摆动仓320设于所述安装板303底端;

第一转轴321,所述第一转轴321顶端与所述伺服电机304连接,所述第一转轴321底端与所述摆动仓320内壁底端转动连接;

所述安装板303顶端还设有对称分布的两个摆臂装置,所述摆臂装置包括:

交叉滚子轴承313,所述交叉滚子轴承313设于所述安装板303顶端;

转动盘312,所述转动盘312的底端与所述交叉滚子轴承313顶端转动连接;

转轴端盖318,所述转轴端盖318设于所述摆动仓320内壁底端;

转轴轴套317,所述转轴轴套317设于所述转轴端盖318上;

第二转轴322,所述第二转轴322的顶端穿过所述交叉滚子轴承313与所述转动盘312底端连接,所述第二转轴322底端穿过所述转轴轴套317与所述转轴端盖318转动连接;

圆柱滚子轴承314,所述圆柱滚子轴承314套接于所述第二转轴322上,所述圆柱滚子轴承314位于所述摆动仓320内壁顶端;

角接触轴承315,所述角接触轴承315套接于所述第二转轴322上,所述角接触轴承315位于所述摆动仓320顶端内壁内的所述圆柱滚子轴承314的下方;

从动同步轮316,所述从动同步轮316套接于所述第二转轴322上,所述从动同步轮316位于所述摆动仓320内;

c形摆杆311,所述c形摆杆311的底端与所述转动盘312的顶端连接,所述c形摆杆311的顶端穿过保护压板301位于所述保护压板301上方;

压紧槽323,所述压紧槽323设于所述c形摆杆311顶端;

轴套307,所述轴套307设于设于所述压紧槽323顶端内壁内;

推力滚子轴承308,所述推力滚子轴承308设于所述压紧槽323内壁上;

压杆310,所述压杆310的顶端穿过所述轴套307与防松螺母306连接,所述压杆310底端穿过所述保护压板301,所述压杆310与所述推力滚子轴承308滑动连接;

弹簧309,所述弹簧309的一端与所述压紧槽323顶端连接,所述弹簧309的另一端与所述压杆310底端连接;

主动同步轮319,所述第一转轴321上套接有主动同步轮319,所述第二转轴322上套接有从动同步轮316,所述主动同步轮319与所从动同步轮316之间通过皮带305传动连接。

上述技术方案的工作原理:在实际使用过程中,通过升降装置4将旋转摆臂装置3的保护压板301将电池盖板盖住,盖住后,压杆310会将需要焊接的正负电机固定在电池盖板上,压杆310通过推力滚子轴承308与c形摆杆311连接,可以使得c形摆杆转动过程中不会带动压杆310转动,设有的弹簧309可以对压杆310起一个缓冲作用,避免了压杆310压力过大压坏正负电极,完成压紧后,焊接过程中,启动伺服电机304,伺服电机304带动第一转轴321转动,第一转轴321带动主动同步轮319转动,主动同步轮通过皮带305带动摆臂装置的从动同步轮316转动,从动同步轮316带动第二转轴322转动,第二转轴322通过转动盘312带动c形摆杆311转动。

上述技术方案的有益效果:通过上述结构的设计,保护压板301将电池盖板盖住可以避免了焊接过程中产生的飞溅物落在电池盖板上;设有的交叉滚子轴承315、圆柱滚子轴承314和角接触滚子轴承315可以防止第二转轴322转动过程中发生过多的摩擦,提高了压紧装置的使用寿命;c形摆杆311转动可以避免激光,使得激光可以连续的完成焊接,避免了需要人工移动中产生的危险,提高了工作效率,更提高了焊接的精度。

在一个实施例中,所述保护压板301的顶端还设于吸尘罩5,所述吸尘罩5包括;

壳体501,所述壳体501的上下壁上均设于通孔502;

吸尘管503,所述吸尘管503设于所述壳体501的侧壁上。

上述技术方案的工作原理:激光通过通孔502对电池盖板进行焊接,焊接过程中产生的飞溅物会通过壳体501下壁的通孔502进入壳体501中,进入壳体501中的飞溅物会被吸尘管503外接的负压给吸走。

上述技术方案的有益效果:通过上述结构的设计,安装的吸尘装置5可以及时的吸走焊接过程中产生的飞溅物,避免飞溅物堆积造成旋转摆臂装置3上下移动过程中飞溅物对电池盖板表面造成污染,同时提高了压紧装置的清洁度。

在一个实施例中,所述连接板409上还设有调压表6,所述调压表6与所述气缸401电连接。

上述技术方案的工作原理:在实际使用过程中,通过调压表409调节气缸401的组件的气量大小,控制活动板403产生的压力。

上述技术方案的有益效果:通过上述结构的设计,通过调压表409控制压紧装置的压力,可以根据不同材料的电池盖板调节压力,避免了压紧装置将电池盖板压坏的可能。

在一个实施例中,所述壳体501底部还设有防误焊装置7,所述防误焊装置7包括:

框体701,所述框体701设于所述壳体501底端,所述框体701位于所述通孔502下方,所述框体701为圆筒形;

弧形腔702,所述框体701的侧壁内设有若干所述弧形腔702,且相邻两个弧形腔702平行设置;

自动卷线器708,所述自动卷线器708设于所述弧形腔702顶端;

滑动块711,所述滑动块711滑动连接于所述弧形腔702中;

第一弹簧710,所述第一弹簧710的顶端与所述弧形腔702的顶端连接,所述第一弹簧710的底端与所述滑动块711顶端连接;

凹槽716,所述凹槽716设于所述滑动块711上;

卡块713,所述卡块713滑动连接于所述凹槽716内;

第二弹簧712,所述第二弹簧712设于所述卡块713与所述凹槽716底部之间;

线条709,所述线条709的一端与所述自动卷线器708连接,所述线条709的另一端穿过所述凹槽716的底部与所述卡块716连接;

翻转槽717,所述框体701的外侧壁上设有若干所述翻转槽717;

联通孔718,所述联通孔718设于弧形腔702与所述翻转槽717之间,且所述联通孔718与所述卡块713相适配;

连接块715,所述连接块715的顶端通过转轴转动连接于所述翻转槽717内,所述连接块715的底端与翻转块706的顶端连接;

连接杆704,所述连接杆704的一端与所述翻转块706的中部连接,所述连接杆704的另一端设有连接槽705;

液压杆703,所述液压杆703的顶端与所述壳体501的底端连接,所述液压杆703的底端通过转轴转动连接于所述连接槽705中,所述框体701周围均匀设有若干所述液压杆703;

联通吸尘管714,所述联通吸尘管714设于所述框体701内,所述联通吸尘管714的一端与所述壳体1联通,所述联通吸尘管714的另一端与所述弧形腔702联通。

上述技术方案的工作原理:在实际使用过程中,初始状态时,液压杆703处于上极限位置,卡块713卡于联通孔718内,将流转夹具203放置好固定后,通过控制液压杆703下移,液压杆703下移使得连接杆704带动翻转块706沿着连接块715转动,通过多个翻转块706一起运动,翻转块706可以调节通孔502的联通口径大小,可以根据需要焊接的正负电极的大小调整出激光通过的最佳口径,且所有翻转块706不处于同一平面,多个翻转块706之间像花瓣一样排列,在口径非最小时,翻转块706之间会有重叠,使得相邻两个翻转块之间没有缝隙,调整好最佳激光口径后,控制自动卷线器708将线条709卷起,线条709会将卡块713拉出联通孔718进入凹槽716内,然后线条会带着滑动块711上滑,使得弧形腔702与联通吸尘管714联通,使得壳体501内的负压可以将翻转槽717中的飞溅物吸走排出。

上述技术方案的有益效果:通过上述结构的设计,在焊接前根据需要焊接的正负电极调整翻转块706,调整出最适合的激光通过的口径,避免了焊接过程中,激光移动到正负电极不需要焊接的位置,激光就会被翻转块706挡住,防止误焊,避免了激光照射到流转夹具203上损坏流转夹具203;通过联通孔718可以吸收翻转槽717内堆积的飞溅物,避免翻转槽717被堵塞,造成连接块715无法移动,同时也会吸收框体701周围的飞溅物和灰尘,减少了电池盖板被残留的飞溅物污染的可能。

在一个实施例中,所述保护压板301的顶端还设有调节装置8,所述调节装置8包括:

机体801,所述机体801的底端与所述保护压板301的顶端连接,所述机体801内设有第一传动腔802,所述第一传动腔802的一侧设有第二传动腔803,所述第二传动腔803的下方设有第三传动腔805,所述第三传动腔805的下方设有固定腔804;

第一卡孔806,所述第一卡孔806设于所述机体801上,并连通第一传动腔802设置;

第二卡孔807,所述第二卡孔807设于所述机体801上,所述第二卡孔807位于所述第一卡孔806的下方;

调节块810,所述调节块810滑动连接于所述第一传动腔802中,所述调节块810的顶端与所述第一传动腔802内壁顶端设有第二弹簧811,所述调节块810上设有凹槽;

卡动块808,所述卡动块808滑动连接于所述调节块810的凹槽内,所述卡动块808与所述调节块810的凹槽底部通过第一弹簧809连接,所述卡动块808与所述第一卡孔806和第二卡孔807均适配;

第一转动杆813,所述第一转动杆813的一端伸入所述第二传动腔803内与第一斜动齿轮814连接,所述第一转动杆813的中部转动连接于所述调节块810上,所述第一转动杆813的另一端伸出所述机体801与转动把手812连接;

第二转动杆819,所述第二转动杆819的一端伸入所述第二传动腔803内与第二斜动齿轮815连接,所述第二斜动齿轮815和第一斜动齿轮814啮合,所述第二转动杆819的另一端伸入所述固定腔804内与固定轮820连接;

制动环821,所述制动环821设于所述固定轮820的外侧,所述制动环821的内壁上设有制动缓冲环824,所述制动缓冲环824与所述固定轮820的外侧连接;

制动卡板825,所述制动卡板825的一端与所述制动环821固定连接,所述制动卡板825的中部设有凹槽,相邻两个所述制动卡板825之间通过第三弹簧827连接,且两个所述制动卡板825的凹槽相对连接;

第三转动杆822,所述第三转动杆822的一端与制动轮823连接,所述制动轮823设于所述固定腔804内,所述第三转动杆822的另一端与椭圆形轮826连接,所述椭圆形轮826位于所述制动卡板825的凹槽内;

制动板828,所述制动板828设于所述机体801上,所述制动板828的一端与所述机体801通过第四弹簧829连接;

制动块831,所述制动块831的一端与所述制动板828的中部连接,所述制动块831的另一端上设有与所述制动轮823相适配的锯齿;

第五弹簧830,所述第五弹簧830一端与所述机体801连接,所述第五弹簧830的另一端与所述制动块831的连接;

制动杆836,所述制动杆836的一端与所述制动板828连接,所述制动杆836的另一端穿过所述机体801位于外部;

第一调节轮816,所述第一调节轮816套接于所述第二转动杆819上,所述第一调节轮816位于所述第三传动腔805内;

第四转动杆832,所述第四转动杆832的一端与所述第三传动腔805的内壁底端转动连接,所述第四转动杆832的另一端伸出所述机体801外;

第二调节轮817,所述第二调节轮817套接于所述第四转动杆832上,诉搜狐第二调节轮817位于所述第三传动腔805内,所述第二调节轮817和第一调节轮816通过皮带818传动连接;

调节杆833,所述调节杆833套接于所述第四转动杆832上,所述调节杆833与所述第四转动杆832通过螺纹连接,所述调节杆833与所述机体801滑动连接;

连接块834,所述连接块834一侧与所述调节杆833的外侧壁连接,所述连接块834的上下两端均设有夹板835。

上述技术方案的工作原理:在实际使用过程中,将吸尘罩5固定于两个所述夹板835之间,将卡动块808按入从第一卡孔806按入机体801中,然后下压转动把手812,使得转动把手812通过第一转动杆813带动调节块810向下滑动,使得第一斜动齿轮814与第二斜动齿轮815啮合,此时,第一弹簧809会将卡动块808推入第二卡孔807中,使得调节块810被固定,使第一斜动齿轮814与第二斜动齿轮815的啮合连接保持稳定;在对制动杆836进行按住,在按住过程中,制动杆836会的带动制动板828移动,制动板828移动过程中,设于制动板828一端的锯齿会带动制动轮823转动,制动轮823通过第三转动杆822带动椭圆形轮826转动,椭圆形轮826转动会使相邻两个制动卡板825之间的距离增大,从而使两个制动卡环821之间的距离增大,使制动缓冲环824与固定轮820分开,使得第二转动杆819可以转动;然后转动转动把手812,转动把手812通过第一转动杆813带动第一斜动齿轮814转动,第一斜动齿轮814通过第二斜动齿轮815带动第二转动杆819转动,第二转动杆819带动第一调节轮816转动,第一调节轮816通过皮带818带动第二调节轮817转动,第二调节轮817带动第四转动杆832转动,第四转动杆832通过螺纹使得调节杆833上下移动,调节杆833通过连接块834上设有的夹板835带动吸尘罩5上下移动,完成对吸尘罩5的上下调节;调节完成后,松开对制动杆836的按压,在第四弹簧829和第五弹簧830的共同作用下,制动卡环821会将固定轮820夹紧,在将卡动块808从第二卡孔807中恢复到第一卡孔806中,完成吸尘罩5调节后的固定。

上述技术方案的有益效果:通过上述结构的设计,在通过防误焊装置7调节好最佳的激光焊接口径后,调节调节装置8下移,使得翻转块706在不影响c形摆杆311转动的情况下无限接近保护压板301,减少吸尘罩5和保护压板301之间的距离,避免了过多的飞溅物从吸尘罩5和保护压板301之间飞出,提高了吸收飞溅物的效率;可以调节调节装置8将吸尘罩调至最顶端,方便及时对保护压板301表面的清理,避免了保护压板301顶端飞溅物堆积对后续焊接的电池盖板表面的污染。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。

- 还没有人留言评论。精彩留言会获得点赞!