一种预精轧电动压、放辊缝装置及操作方法与流程

本发明涉及一种预精轧电动压、放辊缝装置及操作方法,属于冶金领域。

背景技术:

在冶金车间内,一号生产线中预精轧辊环的最大辊径ф285mm,最小辊径ф255mm,二号生产线中预精轧辊环的最大辊径ф300mm,最小辊径ф270mm,两条生产线的辊径差值同为30mm,在每天的日修更换辊环时,经常由于机上在用辊环与机下备用辊环两者辊径相差过大,如棘轮装置转一圈为0.41mm,四个面呈正方型,压(放)一方(面)为0.1025mm,用差值30mm÷0.1025mm=293方,造成人工压、放辊缝费时费力,而且影响当班日修时间,甚至超时。

市面上关于精轧的辊缝调节装置较少,申请人在查阅以后发现关于粗轧的辊缝调整装置如申请号为201610354158.8的申请,一般是将awc液压缸前端通过定位键螺栓设置均压垫,压力传感器模拟块固定在均压垫上,侧压箱体包覆在压力传感器模拟块上,并且侧压箱体通过导向键固定在均压垫上,侧压箱盖通过连接螺栓与侧压箱体连接;但是此种操作对精轧并不通用,且也未达到自动操作,因此亟需一种预精轧的压、放辊缝装置,可以实现自动压放辊缝操作,减轻工人的劳动强度,同时不影响工作效率。

技术实现要素:

本发明提供一种预精轧电动压、放辊缝装置及操作方法,释放人工,提高了工作效率,同时实现了自动化操作。

本发明解决其技术问题所采用的技术方案是:

一种预精轧电动压、放辊缝装置,包括自动压放装置,其与辊箱的棘轮装置匹配,启动自动压放装置,实现压辊缝以及放辊缝的目的;

还包括移动装置,其用于放置自动压放装置,通过滑动移动装置,实现自动压放装置位置的调整;

作为本发明的进一步优选,前述的自动压放装置包括减速电机,其电机轴端部安装轴套,轴套的端部套设在传动轴的一端,减速电机启动,传动轴随着电机轴的转动实现在轴套内的伸缩;

传动轴的另一端套设万向节叉,万向节叉的活动端通过转动轴承连接万向节套筒;

万向节套筒连接辊箱的棘轮装置;

作为本发明的进一步优选,前述的轴套的直径为30mm,其内径为尺寸为12.7mm×12.7mnm的方孔;

作为本发明的进一步优选,前述的传动轴的直径为28mm,其长度范围为300cm-400cm,内径为尺寸为12.7mm×12.7mnm的方孔;

作为本发明的进一步优选,前述的万向节套筒直径为46mm;

作为本发明的进一步优选,前述的移动装置为推车,自动压放装置放置在推车上;

一种基于上述任意所述预精轧电动压、放辊缝装置的操作方法,推动推车,减速电机移动至棘轮装置附近,将减速电机与控制箱连通,万向节套筒连接在辊箱棘轮装置上,启动控制箱,减速电机运转,设定其转速为59r/min,根据实际情况,对减速电机实现正转或者反转,此时万向节套筒在万向节叉上自由调整位置以匹配辊箱的棘轮装置,带动齿轮转动,齿轮带动辊箱内丝杆进行转动,使铜活灵间距发生改变,从而改变辊箱的偏心套方向,达到压放辊缝的目的。

通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

1、本发明提供的自动压放装置实现自动换辊环操作,节省了换辊环时间,进而节约了成本;

2、本发明提供的自动压放装置结构简单,操作简便,适合大范围推广;

3、本发明提供的自动压放装置在操作时,可以实时获知操作流程,即可以实时获知其压放辊缝的圈数,便于控制;

4、本发明提供的自动压放装置配套了移动装置,可以实现位置的自由滑移。

附图说明

下面结合附图和实施例对本发明进一步说明。

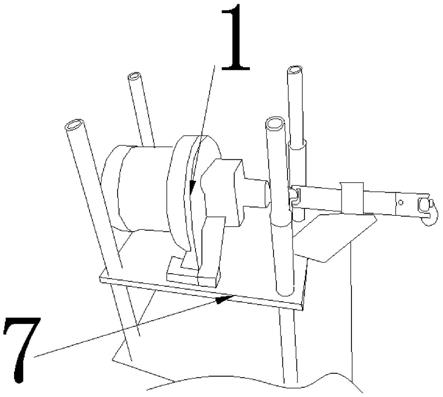

图1是本发明提供的优选实施例的整体结构示意图;

图2是本发明提供的优选实施例中自动压放装置的具体结构示意图;

图3是本发明提供的优选实施例与辊箱的棘轮装置连接时结构示意图。

图中:1为减速电机,2为轴套,3为传动轴,4为万向节叉,5为万向节套筒,6为棘轮装置,7为推车。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

在现有技术中关于精轧操作时辊缝的调节,是通过人工进行压、放辊缝,这导致操作过程费时费力,影响了整个车间的工作效率,因此本申请提供了一种预精轧电动压、放辊缝装置,可以实现自动压放辊缝处理,具体的包括自动压放装置,其与辊箱的棘轮装置6匹配,启动自动压放装置,实现压辊缝以及放辊缝的目的;还包括移动装置,其用于放置自动压放装置,通过滑动移动装置,实现自动压放装置位置的调整。

图1所示,是本申请的一种优选实施例,从图2中可以更加清楚的看出,自动压放装置包括减速电机1,其电机轴端部安装轴套2,轴套的端部套设在传动轴3的一端,减速电机启动,传动轴随着电机轴的转动实现在轴套内的伸缩;传动轴的另一端套设万向节叉4,万向节叉的活动端通过转动轴承连接万向节套筒5,传动轴实现自动压放装置的伸缩,转动轴承实现万向节套筒的自由转动;图3所示,万向节套筒连接辊箱的棘轮装置。

为了更好的达到压放辊缝的目的,优选实施例中对自动压放装置内各个结构的尺寸还做了限定,轴套的直径为30mm,其内径为尺寸为12.7mm×12.7mnm的方孔;传动轴的直径为28mm,其长度范围为300cm-400cm,内径为尺寸为12.7mm×12.7mnm的方孔;万向节套筒直径为46mm。

在优选实施例中,移动装置配套了一辆推车7,可以实现自动压放装置位置的自由移动。

基于上述的优选实施例,本申请还给出了操作方法,推动推车,减速电机移动至棘轮装置附近,将减速电机与控制箱连通,减速电机的功率为0.75kw,万向节套筒连接在辊箱棘轮装置上,启动控制箱,减速电机运转,设定其转速为59r/min,根据实际情况,对减速电机实现正转或者反转,此时万向节套筒在万向节叉上自由调整位置以匹配辊箱的棘轮装置,带动齿轮转动,齿轮带动辊箱内丝杆进行转动,使铜活灵间距发生改变,从而改变辊箱的偏心套方向,达到压放辊缝的目的。

通过上述的实施例,申请人对其效益做了验证计算,以每天可节约换辊环时间10分钟为例:10分钟÷2分钟/支钢×30天/每月×12/每年×250元/吨钢×2条产线=90万元;那么最终效益,以公司10个车间推广使用来计算:90万元×10条产线=900万元;由此可知通过本申请提供的优选实施例,最终为公司节约了大额的成本,同时减轻了工人的劳动强度,节约了日修时间。

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本申请所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

本申请中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

本申请中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 还没有人留言评论。精彩留言会获得点赞!