一种方形拉丝模具及其固定装置的制作方法

本发明属于模具技术领域,具体涉及一种方形拉丝模具及其固定装置。

背景技术:

目前,在线材生产过程中,要将较粗的线材经过拉丝机逐次拉拔成一定直径的细的线材,这个拉拔过程通常需要拉丝模具及其固定装置来完成。

现有技术中,拉丝模具为环形拉丝模,其外形成一圆形,对应的模具座上的容纳槽也成一匹配的圆形。圆形的拉丝模具放入模具座的容纳槽内,线材穿设在拉丝模具的拉丝孔内,拉丝时,线材的转动会带动拉丝模具转动,采用多模生产时,随线材的给进角度不同,拉丝模具会跟着转动,进而造成线材的截面形状不规整,使得成品的合格率降低,增加了生产所需的成本。

技术实现要素:

本发明的目的在于提供一种方形拉丝模具及其固定装置,以有效解决现有技术的不足之处。

为达到上述目的,本发明采用如下技术方案:

一种方形拉丝模具,包括模具本体,所述模具本体上设置有拉丝孔,所述拉丝孔由同轴设置的入口锥、定径带和出口锥三部分组成;所述模具本体垂直于所述拉丝孔中心轴的横截面成一方形。

相对于现有技术,本发明的方形拉丝模具,其模具本体的外形成一方形,使用时方形的模具本体可被限制转动,不会受线材的转动而旋转,从而使线材通过拉丝孔后,线材截面形状与模具孔截面一致,避免造成线材的截面形状不规整,提高了成品的合格率,降低了生产所需的成本。

进一步地,所述模具本体沿所述拉丝孔中心轴方向的边角上设置有圆角。

设置圆角,以方便操作和使用,同时可避免拾取时误伤手。

更进一步地,所述入口锥和所述出口锥的外侧边缘均设置有倒角。

在拉丝孔的边缘设置倒角,以便于线材穿入。

本发明还公开了一种方形拉丝模具固定装置,包括模具座和方形拉丝模具,所述方形拉丝模具设置在所述模具座上,所述方形拉丝模具采用前述的方形拉丝模具;所述模具座为一矩形块,所述模具座的顶部设置有与所述方形拉丝模具配合的至少一个的容纳槽,所述方形拉丝模具设置在所述容纳槽内,所述容纳槽的出口处还设置有限位挡板。

相对于现有技术,本发明的方形拉丝模具固定装置,采用前述的方形拉丝模具,模具座上的容纳槽与该方形拉丝模具匹配,即截面也为方形。将方形拉丝模具放置在容纳槽内,穿设上线材后,方形拉丝模具方形外形的平面与容纳槽方形外形的平面相接触,进而限制方形拉丝模具的转动,防止方形拉丝模具随着线材的转动而转动,进而可避免造成线材的截面形状不规整,进而可保证线材的最大截面占有率,降低电阻值,提高线圈磁通量。

进一步地,所述容纳槽设置有三个,并前后交替间隔设置在所述模具座的顶面上。

设置多个的容纳槽,使得可同时对多根线材进行拉丝,提高效率。

进一步地,所述模具座上还设置有与所述拉丝孔中心轴方向一致的线材进出通道,所述线材进出通道的横截面为倾斜的一矩形,且所述线材进出通道的顶端延伸出所述模具座的顶面。

将线材进出通道的截面设置为倾斜的一矩形,使得线材在拉丝时,具有一定的活动间隙,避免对线材造成损伤。

进一步地,还包括一放线机构、一支撑底座和一收线机构,所述支撑底座设置在所述放线机构与所述收线机构之间;

所述模具座上设置有安装沉孔,所述模具座通过设置在所述安装沉孔内的固定螺栓设置在所述支撑底座上;

待拉丝的线材从所述放线机构中放出,经过设置在所述模具座上的所述方形拉丝模具,后由所述收线机构收卷。

设置放线机构和收线机构,以便于对线材的拉丝和拉丝后的收集处理;将模具座以螺栓连接的方式设置在支撑底座上,以方便拆装和维护。

进一步地,所述放线机构包括一放线架,所述放线架上转动设置有一转盘,待拉丝的线材缠绕设置在所述转盘上。

设置放线架和转盘,以方便待拉丝的线材缠绕。

进一步地,所述收线机构包括一收卷支架、一收卷电机和一收卷滚筒,所述收卷滚筒转动设置在所述收卷支架上,所述收卷电机与所述收卷滚筒电连接,并驱动所述收卷滚筒转动。

设置收卷滚筒,以用于收卷拉丝后的线材,收卷电机驱动收卷滚筒转动,可实现自动对拉丝后的线材进行收卷收集。

更进一步地,所述容纳槽内设置有润滑油。

设置润滑油,可吸收线材经过方形拉丝模具过程中发生挤压变形、摩擦产生的热量,进而对线材、方形拉丝模具进行冷却和润滑。

为了能更清楚地理解本发明,以下将结合附图阐述发明的具体实施方式。

附图说明

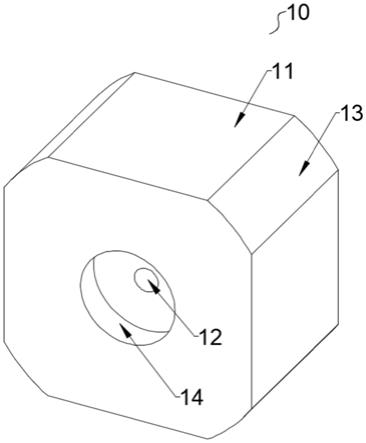

图1为本发明中方形拉丝模具的结构示意图;

图2为本发明中方形拉丝模具结构的剖切示意图;

图3为本发明中方形拉丝模具固定装置的结构示意图;

图4为本发明中模具座的剖切示意图;

图5为本发明中模具座的俯向示意图;

图6为本发明中模具座与方形拉丝模具的装配示意图。

其中,附图标记为:

10、方形拉丝模具;11、模具本体;12、拉丝孔;121、入口锥;122、定径带;123、出口锥;13、圆角;14、倒角;20、模具座;21、安装沉孔;30、容纳槽;31、限位挡板;40、线材进出通道;50、放线机构;51、放线架;52、转盘;60、支撑底座;70、收线机构;71、收卷支架;72、收卷电机;73、收卷滚筒;100、线材。

具体实施方式

如图1至图2所示,一种方形拉丝模具,包括模具本体11,所述模具本体11为一矩形块,所述模具本体11上设置有拉丝孔12,所述拉丝孔12设置在所述模具本体11的中间位置,所述模具本体11垂直于所述拉丝孔12中心轴的横截面成一方形。

具体地,所述拉丝孔12由同轴设置的入口锥121、定径带122和出口锥123三部分组成,其中,所述定径带122位于所述入口锥121与所述出口锥123之间,且所述入口锥121与所述出口锥123对称设置。

更具体地,所述模具本体11沿所述拉丝孔12中心轴方向的边角上设置有圆角13。

更具体地,所述入口锥121和所述出口锥123的外侧边缘均设置有倒角14。

使用时,待拉丝的线材100穿设在所述拉丝孔12内即可进行后续的操作。

相对于现有技术,本发明的方形拉丝模具,其模具本体的外形成一方形,使用时方形的模具本体可被限制转动,不会受线材的转动而旋转,从而使线材通过拉丝孔后,线材截面形状与模具孔截面一致,避免造成线材的截面形状不规整,提高了成品的合格率,降低了生产所需的成本。

本实施例还提供了一种方形拉丝模具固定装置,如图1至图6所示,包括模具座20和方形拉丝模具10,所述方形拉丝模具10设置在所述模具座20上,所述方形拉丝模具10采用前述的方形拉丝模具10;所述模具座20为一矩形块,所述模具座20的顶部设置有与所述方形拉丝模具10配合的至少一个的容纳槽30,所述方形拉丝模具10设置在所述容纳槽30内,所述容纳槽30的出口处还设置有限位挡板31。

具体地,所述容纳槽30设置有三个,并前后交替间隔设置在所述模具座20的顶面上。所述容纳槽30的截面也为一方形,且与所述方形拉丝模具10的截面间隙配合,所述容纳槽30与所述方形拉丝模具10外壁之间存在2mm的间隙,以使方形拉丝模具10在不转动的情况下具有一定的活动空间。

更具体地,所述模具座20上还设置有与所述拉丝孔12中心轴方向一致的线材进出通道40,所述线材进出通道40的横截面为倾斜的一矩形,且所述线材进出通道40的顶端延伸出所述模具座20的顶面。所述线材进出通道40贯通所述模具座20的前后侧面,且所述线材进出通道40贯通所述模具座20的顶面。

更具体地,本发明方形拉丝模具固定装置还包括一放线机构50、一支撑底座60和一收线机构70,所述放线机构50、支撑底座60和收线机构70依次设置,所述支撑底座60设置在所述放线机构50与所述收线机构70之间。

其中,所述模具座20上设置有安装沉孔21,所述模具座20通过设置在所述安装沉孔21内的固定螺栓(图中未示)设置在所述支撑底座60上。具体地,所述安装沉孔21的截面为椭圆形,以便微调安装位置并固定。

待拉丝的线材100从所述放线机构50中放出,经过设置在所述模具座20上的所述方形拉丝模具10,后由所述收线机构70收卷。

具体地,所述放线机构50包括一放线架51,所述放线架51上转动设置有一转盘52,待拉丝的线材100缠绕设置在所述转盘52上。

所述收线机构70包括一收卷支架71、一收卷电机72和一收卷滚筒73,所述收卷滚筒73转动设置在所述收卷支架71上,所述收卷电机72设置在所述收卷支架71上,并与所述收卷滚筒73电连接,并驱动所述收卷滚筒73转动。

更具体地,所述容纳槽30内设置有润滑油,设置的润滑油可吸收线材100经过方形拉丝模具10过程中发生挤压变形、摩擦产生的热量,进而对线材100、方形拉丝模具10进行冷却和润滑。

使用时,从放线机构50上拉出待拉丝的线材100,将线材100穿设在方形拉丝模具10上的拉丝孔12内,后将方形拉丝模具10安装在模具座20上的容纳槽30内,将穿设经过拉丝孔12和线材进出通道40后的线材100缠绕在收卷滚筒73上,启动收卷电机72,驱动收卷滚筒73转动,即可将拉丝后的线材100收卷并收集。

相对于现有技术,本发明的方形拉丝模具固定装置,采用前述的方形拉丝模具,模具座上的容纳槽与该方形拉丝模具匹配,即截面也为方形。将方形拉丝模具放置在容纳槽内,穿设上线材后,方形拉丝模具方形外形的平面与容纳槽方形外形的平面相接触,进而限制方形拉丝模具的转动,防止方形拉丝模具随着线材的转动而转动,进而可避免造成线材的截面形状不规整,进而可保证线材的最大截面占有率,降低电阻值,提高线圈磁通量,同时提高成品的合格率,降低生产所需的成本。

以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!