一种螺纹钢热轧制造轧制精加工方法及加工装置与流程

1.本发明涉及螺纹钢加工技术领域,具体来说,涉及一种螺纹钢热轧制造轧制精加工方法,尤其还涉及一种螺纹钢热轧制造轧制精加工装置。

背景技术:

2.螺纹钢,又叫热轧带肋钢筋。螺纹钢表面凸起的纹路叫作横肋,比较常见的有螺旋形、人字形、月牙形三种,工地上普遍使用的是月牙形。

3.螺纹钢上通常带有两道纵肋和沿长度方向均匀分布的横肋,主要是为了增强钢筋和混凝土的粘连性能,简单来说就是让钢筋和混凝土之间能够更好更协调地配合,共同承受外力,从而让房子变得更加结实坚固;然后抗压强度和弯曲建筑物的阻力会更好,也可以有效地抵御地震等灾难,带肋钢筋广泛用于各种建筑结构、特别是大型、重型、轻型薄壁和高层建筑结构。

4.螺纹钢在生产时一般采用热轧制造,首先通过加热、然后依次经过粗轧加工、中轧加工、精轧加工、冷却、裁剪完成加工;在加工过程中,粗轧加工、中轧加工、精轧加工需要在不同的温度下进行,一般采用拉大粗轧加工、中轧加工以及精轧加工之间的距离的方式,留足降温的传送区间;然而这样造成了整体生产工艺的设备线体较长,占用空间较大,且降低了生产效率。为此,我们提出一种螺纹钢热轧制造轧制精加工方法及加工装置。

技术实现要素:

5.本发明的技术任务是针对以上不足,提供一种螺纹钢热轧制造轧制精加工方法及加工装置,通过在粗轧加工、中轧加工以及精轧加工的前部均通过吹气进行一次降温,缩短了工艺线体的整体长度,提高了加工效率,且不会造成温度骤冷,不会影响螺纹钢的加工质量;在降温时,采用的是壳体内部的螺纹钢加工时散发出的热量与外部空气进行合适比例配合,然后形成不同温度区间的高速喷出的气体,可以针对粗轧加工、中轧加工以及精轧加工需要的不同的降温气体进行降温,不仅节能,且容易把控降温温度,来解决上述问题。

6.本发明的技术方案是这样实现的:

7.一种螺纹钢热轧制造轧制精加工方法,包括以下步骤:

8.s1、加热处理:将圆钢筋通入到步进式加热炉中,进行加热;

9.s2、低速试加工:将完成s1加热后的圆钢筋低速送入到壳体内部依次经过粗轧、中轧、一次精轧以及二次精轧加工,圆钢筋本身的温度散热到壳体中,使得壳体内部的温度增高;

10.s3、启动降温机构:完成s2步骤后,启动第一鼓风机和第二鼓风机,通过第一比例阀和第二比例阀调节混合气体的配比,配比成不同温度的气体,然后从斜出气孔中喷射出来,对圆钢筋的表面进行降温处理;

11.s4、提速加工:完成s3后,开始提升加工速度,圆钢筋依次经过一次降温、粗轧、二次降温、中轧、三次降温、一次精轧、四次降温以及二次精轧,完成精加工处理,制得螺纹钢;

12.s5、采用冷床自然冷却:将精加工处理后的螺纹钢放置在步进式冷床上进行自然冷却;

13.s6、定尺寸裁剪:通过冷剪机对自然冷却后的螺纹钢进行定长剪切;

14.s7、打捆处理:通过打捆机对裁剪后的螺纹钢打捆处理,完成后入库。

15.作为优选,在s2中,当壳体的内部温度增高到最高的平衡点时,完成s2步骤。

16.本发明还提供了一种螺纹钢热轧制造轧制精加工装置,包括:

17.底座,所述底座的上部一端固定连接有齿轮箱,所述底座的上部另一端固定连接有壳体,所述齿轮箱的一侧延伸出有与所述壳体内部粗轧组件、中轧组件以及精轧组件连接的传动轴,所述传动轴上安装有散热筒,

18.所述壳体的一侧上部固定连接有支撑板,所述支撑板的上部固定安装有第一鼓风机、第二鼓风机、第一稳压缸和第二稳压缸,所述第一鼓风机的进口连接有第一进风管,所述第一进风管的一端与壳体的一侧连通,所述第一鼓风机的出口通过管道与所述第一稳压缸的内部连通,所述第二鼓风机的进口连接有第二进风管,所述第二鼓风机的出口通过管道与所述第二稳压缸的内部连通;

19.通风管,所述通风管水平设置在壳体的上方,所述通风管的下部连通有垂直管,所述垂直管的下端密封贯穿于壳体并延伸至壳体的内部,所述通风管的一端连通有混合筒,所述混合筒的上端设置有进气口,所述进气口的上端连通管有三通管,所述三通管的一个进口通过第一气管与所述第二稳压缸的内部连通,且所述第一气管上安装有第一比例阀,所述三通管的另一个进口通过第二气管与所述第一稳压缸的内部连通,且所述第二气管上安装有第二比例阀;

20.所述垂直管的下端连通有外套筒,所述外套筒的内部两端分别通过密封轴承转动安装有第一套环和第二套环,所述第二套环的端面上开设有斜出气孔,所述第一套环和第二套环的内部固定连接有内套筒,所述内套筒套在螺纹钢的外侧;

21.所述齿轮箱的一端外侧固定安装有驱动电机,所述齿轮箱的内部安装有主动齿轮以及分别与主动齿轮啮合的从动齿轮和中间齿轮,所述主动齿轮和从动齿轮的内部均安装有传动轴,且主动齿轮与从动齿轮上下对齐设置,所述驱动电机与所述主动齿轮传动连接;

22.所述散热筒通过耐高温的支撑轴承转动安装在传动轴上,所述传动轴位于所述散热筒的内部表面上固定连接有搅拌叶片,所述散热筒的内部盛放有铜粉。

23.作为优选,所述混合筒的内部固定连接有两层隔板,且两层隔板上均开设有倾斜角度不同的倾斜孔。

24.作为优选,所述壳体设置为不锈钢壳体,且壳体的两端均开设有便于钢筋进出的通口。

25.作为优选,所述散热筒设置为硬铜质敞口筒体,所述散热筒内部的铜粉覆盖的高度大于传动轴上部的高度2

‑

3cm,且所述散热筒的底部中心固定连接有配重铅块。

26.作为优选,所述第一气管和第二气管均设置为耐高温气管,所述第一鼓风机设置为热气鼓风机。

27.作为优选,所述驱动电机设置为减速电机,所述主动齿轮、中间齿轮以及从动齿轮的直径齿数均相同。

28.作为优选,所述斜出气孔设置有三组,且三组斜出气孔在第二套环表面呈环形均

匀布置,且三组斜出气孔出气时的反向作用力能够带动第二套环旋转。

29.作为优选,所述第一稳压缸和第二稳压缸上均安装有用于检测缸体内部气压的气压表以及用于检测缸体内部温度的温度表。

30.与现有技术相比,本发明的优点和积极效果在于:

31.1、本发明,通过在粗轧加工、中轧加工以及精轧加工的前部均通过吹气进行一次降温,缩短了工艺线体的整体长度,提高了加工效率,且不会造成温度骤冷,不会影响螺纹钢的加工质量;

32.2、本发明,在降温时,采用的是壳体内部的螺纹钢加工时散发出的热量与外部空气进行合适比例配合,然后形成不同温度区间的高速喷出的气体,可以针对粗轧加工、中轧加工以及精轧加工需要的不同的降温气体进行降温,不仅节能,且容易把控降温温度;

33.3、本发明,在传动轴上设置散热筒,利用铜粉与传动轴的表面接触,并快速转移走热量,缩短了传动轴的长度,且不会使传动轴上的热量传递到齿轮箱上,防止高温损坏齿轮箱及驱动电机。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

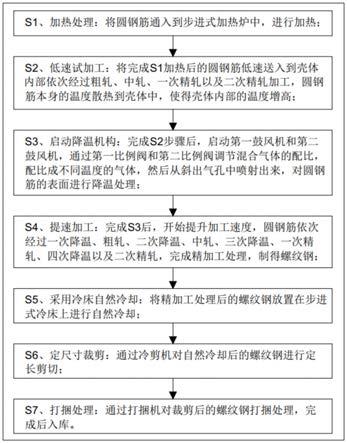

35.图1是根据本发明实施例的螺纹钢热轧制造轧制精加工方法的流程图;

36.图2是根据本发明实施例的螺纹钢成品的局部结构示意图;

37.图3是根据本发明实施例的螺纹钢热轧制造轧制精加工装置的结构示意图;

38.图4是根据本发明实施例的螺纹钢热轧制造轧制精加工装置第一、第二比例阀的结构示意图;

39.图5是根据本发明实施例的螺纹钢热轧制造轧制精加工装置混合筒的内部结构示意图;

40.图6是根据本发明实施例的螺纹钢热轧制造轧制精加工装置外套筒的内部结构示意图;

41.图7是根据本发明实施例的螺纹钢热轧制造轧制精加工装置散热筒的结构示意图;

42.图8是根据本发明实施例的螺纹钢热轧制造轧制精加工装置齿轮箱的内部结构示意图。

43.图中:

44.1、螺纹钢;101、凸起部;2、底座;3、齿轮箱;301、驱动电机;302、传动轴;303、主动齿轮;304、中间齿轮;305、从动齿轮;4、散热筒;401、配重铅块;402、支撑轴承;403、搅拌叶片;404、铜粉;5、壳体;501、通口;502、支撑板;503、第一鼓风机;504、第一进风管;505、第二鼓风机;506、第二进风管;507、第一稳压缸;508、混合筒;5081、隔板;5082、倾斜孔;509、进气口;510、通风管;511、第二稳压缸;512、三通管;513、第一气管;514、第一比例阀;515、第二气管;516、第二比例阀;517、垂直管;518、外套筒;519、密封轴承;520、第一套环;521、第

二套环;522、斜出气孔;523、内套筒。

具体实施方式

45.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

46.下面结合附图和具体实施例对本发明作进一步说明。

47.实施例1

48.如图1所示,根据本发明实施例的一种螺纹钢热轧制造轧制精加工方法,包括以下步骤:

49.s1、加热处理:将圆钢筋通入到步进式加热炉中,进行加热;

50.s2、低速试加工:将完成s1加热后的圆钢筋低速送入到壳体5内部依次经过粗轧、中轧、一次精轧以及二次精轧加工,圆钢筋本身的温度散热到壳体5中,使得壳体5内部的温度增高;

51.s3、启动降温机构:完成s2步骤后,启动第一鼓风机503和第二鼓风机505,通过第一比例阀514和第二比例阀516调节混合气体的配比,配比成不同温度的气体,然后从斜出气孔522中喷射出来,对圆钢筋的表面进行降温处理;

52.s4、提速加工:完成s3后,开始提升加工速度,圆钢筋依次经过一次降温、粗轧、二次降温、中轧、三次降温、一次精轧、四次降温以及二次精轧,完成精加工处理,制得螺纹钢1,此时螺纹钢1上完成了凸起部101的加工(如图2中所示);

53.s5、采用冷床自然冷却:将精加工处理后的螺纹钢1放置在步进式冷床上进行自然冷却;

54.s6、定尺寸裁剪:通过冷剪机对自然冷却后的螺纹钢1进行定长剪切;

55.s7、打捆处理:通过打捆机对裁剪后的螺纹钢1打捆处理,完成后入库。

56.具体的,在s2中,当壳体5的内部温度增高到最高的平衡点时,完成s2步骤。

57.采用上述技术方案,温度平衡后,便于根据平衡温度调节第一、第二比例阀。

58.如图3

‑

图8所示,根据本发明实施例的一种螺纹钢热轧制造轧制精加工装置,包括:

59.底座2,所述底座2的上部一端固定连接有齿轮箱3,所述底座2的上部另一端固定连接有壳体5,所述齿轮箱3的一侧延伸出有与所述壳体5内部粗轧组件、中轧组件以及精轧组件连接的传动轴302,所述传动轴302上安装有散热筒4,

60.所述壳体5的一侧上部固定连接有支撑板502,所述支撑板502的上部固定安装有第一鼓风机503、第二鼓风机505、第一稳压缸507和第二稳压缸511,所述第一鼓风机503的进口连接有第一进风管504,所述第一进风管504的一端与壳体5的一侧连通,所述第一鼓风机503的出口通过管道与所述第一稳压缸507的内部连通,所述第二鼓风机505的进口连接有第二进风管506,所述第二鼓风机505的出口通过管道与所述第二稳压缸511的内部连通;

61.通风管510,所述通风管510水平设置在壳体5的上方,所述通风管510的下部连通有垂直管517,所述垂直管517的下端密封贯穿于壳体5并延伸至壳体5的内部,所述通风管510的一端连通有混合筒508,所述混合筒508的上端设置有进气口509,所述进气口509的上

端连通管有三通管512,所述三通管512的一个进口通过第一气管513与所述第二稳压缸511的内部连通,且所述第一气管513上安装有第一比例阀514,所述三通管512的另一个进口通过第二气管515与所述第一稳压缸507的内部连通,且所述第二气管515上安装有第二比例阀516;

62.所述垂直管517的下端连通有外套筒518,所述外套筒518的内部两端分别通过密封轴承519转动安装有第一套环520和第二套环521,所述第二套环521的端面上开设有斜出气孔522,所述第一套环520和第二套环521的内部固定连接有内套筒523,所述内套筒523套在螺纹钢1的外侧;

63.所述齿轮箱3的一端外侧固定安装有驱动电机301,所述齿轮箱3的内部安装有主动齿轮303以及分别与主动齿轮303啮合的从动齿轮305和中间齿轮304,所述主动齿轮303和从动齿轮305的内部均安装有传动轴302,且主动齿轮303与从动齿轮305上下对齐设置,所述驱动电机301与所述主动齿轮303传动连接;

64.所述散热筒4通过耐高温的支撑轴承402转动安装在传动轴302上,所述传动轴302位于所述散热筒4的内部表面上固定连接有搅拌叶片403,所述散热筒4的内部盛放有铜粉404。

65.采用上述技术方案,通过搅拌叶片403使得传动轴302在转动时,翻动铜粉404,提高散热效果。

66.所述混合筒508的内部固定连接有两层隔板5081,且两层隔板5081上均开设有倾斜角度不同的倾斜孔5082。

67.采用上述技术方案,通过倾斜孔5082使得热气和冷气交汇流动,提高混合均匀性。

68.所述壳体5设置为不锈钢壳体,且壳体5的两端均开设有便于钢筋进出的通口501。

69.所述散热筒4设置为硬铜质敞口筒体,所述散热筒4内部的铜粉404覆盖的高度大于传动轴302上部的高度2

‑

3cm,且所述散热筒4的底部中心固定连接有配重铅块401。

70.通过采用上述技术方案,通过散热筒4内部的铜粉404进行降温,避免使用水,浪费水资源,且铜的散热效果较好。

71.所述第一气管513和第二气管515均设置为耐高温气管,所述第一鼓风机503设置为热气鼓风机。

72.通过采用上述技术方案,由于壳体5内部气体温度较高,第一鼓风机503设置为耐高温的热气鼓风机才能长久工作。

73.所述驱动电机301设置为减速电机,所述主动齿轮303、中间齿轮304以及从动齿轮305的直径齿数均相同。

74.通过采用上述技术方案,直径齿数均相同,便于保持多个传动轴302可以进行同转速运动。

75.所述斜出气孔522设置有三组,且三组斜出气孔522在第二套环521表面呈环形均匀布置,且三组斜出气孔522出气时的反向作用力能够带动第二套环521旋转。

76.通过采用上述技术方案,通过三组斜出气孔522使得第二套环521在反作用力下旋转喷气,可以起到均匀降温的作用。

77.所述第一稳压缸507和第二稳压缸511上均安装有用干检测缸体内部气压的气压表以及用于检测缸体内部温度的温度表。

78.通过采用上述技术方案,利用气压表和温度表可以实时检测到第一稳压缸507和第二稳压缸511的内部温度气压状况;然后根据温度气压状况调节第一、第二比例阀至合适的开合位置。

79.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

80.在实际应用时,本发明,通过在粗轧加工、中轧加工以及精轧加工的前部均通过吹气进行一次降温,缩短了工艺线体的整体长度,提高了加工效率,且不会造成温度骤冷,不会影响螺纹钢1的加工质量;在降温时,采用的是壳体5内部的螺纹钢1加工时散发出的热量与外部空气进行合适比例配合,然后形成不同温度区间的高速喷出的气体,可以针对粗轧加工、中轧加工以及精轧加工需要的不同的降温气体进行降温,不仅节能,且容易把控降温温度;本发明在传动轴302上设置散热筒4,利用铜粉404与传动轴302的表面接触,并快速转移走热量,缩短了传动轴302的长度,且不会使传动轴302上的热量传递到齿轮箱3上,防止高温损坏齿轮箱3及驱动电机301。

81.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1