碳钢波纹管拉管机的制作方法

[0001]

本申请涉及波纹管生产设备的技术领域,尤其是涉及一种碳钢波纹管拉管机。

背景技术:

[0002]

日常生活中,经常会用到伸缩篷,伸缩篷即是遮阳篷,它既可以遮阳,又可以遮风挡雨。而遮阳篷一般由篷布、卷筒、曲臂、蓬梁以及动力机构组成,其中,卷筒一般由铝、铜、铁等金属管件制作而成,具有良好的承载能力。

[0003]

而金属管件分为圆管和破纹管两种,经检测数据显示,一般设有波纹的波纹管比没有波纹的圆管所承受的重量要大,所以设有波纹的波纹管更加受欢迎,应用较为广泛。

[0004]

在相关技术中,存在一种工件叫碳钢波纹管。碳钢波纹管包括圆筒型的管身,管身由碳钢板材的两端弯曲合拢而成,管身的合拢端上开设有多个齿合部,以将管身的合拢端紧固闭合。且在管身上开设有凹陷部,同时,在管身上还开设有多个波纹部,该些波纹部可以提高管身的承重能力。

[0005]

针对上述中的相关技术,发明人认为:由于碳钢波纹管为异形体,难以找出对称面,加工较为困难,从而加工效率低、加工质量不高。

技术实现要素:

[0006]

为了能够对这种波纹管进行有效加工,以提高波纹管的加工效率和质量,本申请提供一种碳钢波纹管拉管机。

[0007]

本申请提供的一种碳钢波纹管拉管机采用如下的技术方案:一种碳钢波纹管拉管机,包括机座,所述机座上对称设置有用于制作波纹管的生产装置,所述生产装置包括设置于所述机座的一端用于对板材进行上料的放料机构,所述机座上设置有用于对所述放料机构上的板材进行牵引的送料机构,所述机座上设置有用于对板材进行辊压成型的成型机构,所述机座上还设置有用于对辊压成型后的管体进行切断的切割机构。

[0008]

通过采用上述技术方案,可以便于将薄料板材进行有效成型加工,以制作出所需的波纹管,从而可以便于对波纹管进行自动化加工,进而可以提高波纹管的加工效率以及产品质量。

[0009]

可选的,所述放料机构包括设置于所述机座一侧上的放料座,所述放料座内对称开设有滑槽,所述放料座内对称滑动连接有与所述滑槽相配合的滑块,两所述滑块的一侧均转动连接有转动轴,两所述转动轴均远离所述滑块的一端伸出所述放料座,两所述转动轴上均套设有固定套筒,两所述固定套筒的外侧壁均设置有多个固定块,所述固定块上对称铰接有支撑架,两所述支撑架的一端同时铰接有抵顶板,所述放料座的两侧上对称转动连接有转动盘,两所述转动盘分别套设在两所述转动轴上,所述转动盘与所述抵顶板之间设置有限位组件,所述放料座内对称设置有与所述滑槽相连通的放置腔,两所述放置腔内均设置有用于驱动所述滑块进行滑移的第一液压缸。

[0010]

通过采用上述技术方案,当需要对薄料板材稳固放置在放料座上时,启动第一液压缸,第一液压缸的活塞杆对滑块进行牵引,使得滑块带动转动轴沿着滑槽进行滑动,使得转动轴带动固定套筒收缩进放料座内,从而使得支撑架带动抵顶板在转动盘和限位组件的作用下进行往外伸展,以便于将卷绕在抵顶板上的薄料板材稳固支撑在放料座上,进而可以便于对薄料板材进行放料。

[0011]

可选的,所述限位组件包括设置于所述抵顶板一侧的限位块,所述转动盘上贯穿有与所述限位块相配合的限位条孔,所述限位块的两侧上均滚动连接有多个滚轮,所述滚轮与所述转动盘的两侧相抵接。

[0012]

通过采用上述技术方案,可以便于对抵顶板起到有效限位的效果,使得底顶板上的限位块在限位条孔内进行移动,从而使得限位块上的滚轮抵接在转动盘上,进而可以使得抵顶板向外伸展,以对卷绕在抵顶板上的板材进行稳固支撑。

[0013]

可选的,所述送料机构包括对称设置于所述机座两侧上的承载侧板,两所述承载侧板之间转动连接有多根从动辊筒,所述承载侧板上还转动连接有主动辊筒,所述承载侧板的一侧上设置有第一伺服电机,所述第一伺服电机的输出端连接于所述主动辊筒的一端。

[0014]

通过采用上述技术方案,当需要对板材进行牵引送料时,启动第一伺服电机,第一伺服电机的输出端驱动主动辊轮进行转动,主动辊轮与板材相互抵接,从而可以带动板材沿着从动辊轮进行有效移动,进而可以便于对板材进行牵引送料。

[0015]

可选的,所述成型机构包括多组设置于所述机座上的支撑板,多组所述支撑板之间均设置有成型辊轮组,多组所述支撑板的一侧均设置有第二伺服电机,所述第二伺服电机的输出端连接于所述成型辊轮组,多组所述成型辊轮组依次对管体的凹陷部、波纹部以及齿合部进行辊压成型,所述机座上还设置有多组用于对板材进行收合的辊压成型组件,所述机座上还设置有多个用于对齿合中的管体进行冷却的冷却组件。

[0016]

通过采用上述技术方案,不但可以便于对板材起到有效辊压出凹陷部、波纹部以及齿合部,而且还能将板材有效成型为管体,从而实现对管体起到有效加工的效果。

[0017]

可选的,所述辊压成型组件包括多组对称设置于所述机座上的第一承载座,所述第一承载座上转动连接有收边成型辊轮,所述机座上还设置有第二承载座,所述第二承载座上对称转动连接有合边成型辊轮。

[0018]

通过采用上述技术方案,不但可以便于对板材的两端进行逐渐收边,而且还可以对收边后的板材两端进行有效合边,从而可以实现将板材成型为管体。

[0019]

可选的,所述冷却组件包括设置于所述机座上与管体相配合的固定箱,所述固定箱的一侧设置有喷液管,所述喷液管一端连接有喷液头,所述机座的一侧设置有蓄液箱,所述蓄液箱的顶部设置有水泵,所述水泵的抽水端连接有抽水管,所述抽水管伸进所述蓄液箱内,所述水泵的排水端连接有排水管,所述排水管与所述喷液管相连通,所述机座上还设置有回收底盘,所述回收底盘与所述蓄液箱之间设置有用于对所述回收底盘内的冷却液进行回收的回收部件。

[0020]

通过采用上述技术方案,可以便于对管体在齿合过程中起到有效冷却的效果,从而可以减少管体在齿合过程中出现发热而导致管体变形的情况;同时,通过设置回收底盘和回收部件相互配合的结构,可以便于将喷液头喷出的冷却液进行有效回收到回收底盘

内,然后将回收底盘内的冷却液统一回收到蓄液箱内,以便于对冷却液进行循环利用,从而可以起到节能环保的效果。

[0021]

可选的,所述机座上还设置有用于对管体进行矫正的矫正组件,所述矫正组件包括设置于所述机座上的矫正架,所述矫正架上开设有与管体相配合的矫正孔,所述矫正架上还设置有矫正块,所述矫正块上转动连接有与管体的顶部相抵接的第一矫正辊轮,所述矫正块与所述矫正架的底部之间还对称设置有与管体的两侧相抵接的第二矫正辊轮。

[0022]

通过采用上述技术方案,不但可以对管体的外圆形状进行有效矫正,从而使得管体的外观更加圆润和美观;而且还可以便于对管体在切断过程中起到有效限位的效果,从而可以减少管体出现晃动、偏移的情况。

[0023]

可选的,所述切割机构包括设置于所述机座上的切割箱,所述切割箱内滑动连接有滑动架,所述切割箱的顶部内侧开设有与所述滑动架相配合的滑动槽,所述滑动架上设置有第三伺服电机,所述第三伺服电机的输出端连接有锯片,所述切割箱的一侧设置有第二液压缸,所述第二液压缸的活塞杆连接于所述滑动架的一侧。

[0024]

通过采用上述技术方案,当需要对管体进行切断时,启动第三伺服电机,第三伺服电机的输出端驱动锯片进行转动,然后启动第二液压缸,第二液压缸的活塞杆对滑动架进行移动,滑动架带动第三伺服电机上的锯片沿着滑动槽进行移动,从而使得转动的锯片对管体进行有效切断。

[0025]

可选的,所述切割箱内对称设置有固定座,两所述固定座上均开设有固定槽,两所述固定槽内均滑动连接有与管体相配合的夹持块,所述夹持块与所述固定座之间连接有弹簧,所述夹持块的一侧滚动连接有多个滚珠,所述滚珠与管体相抵接。

[0026]

通过采用上述技术方案,不但可以对管体起到有效夹持的效果,从而可以减少管体在切断过程中出现晃动而导致切割端不平整的问题;而且通过设置该滚珠,可以减少管体与夹持块相互接触时产生的摩擦力,从而使得管体在牵引移动时更加顺畅,同时,也可以对管体起到有效保护的效果,以减少管体的表面出现刮痕的情况。

[0027]

综上所述,本申请包括以下至少一种有益技术效果:1.通过设置放料机构、送料机构、成型机构以及切割机构相互配合的结构,可以便于将薄料板材进行有效成型加工,以制作出所需的波纹管,从而可以便于对波纹管进行自动化加工,进而可以提高波纹管的加工效率以及产品质量;2.通过设置冷却组件,可以便于对管体在齿合过程中起到有效冷却的效果,从而可以减少管体在齿合过程中出现发热而导致管体变形的情况;同时,通过设置回收底盘和回收部件相互配合的结构,可以便于将喷液头喷出的冷却液进行有效回收到回收底盘内,然后将回收底盘内的冷却液统一回收到蓄液箱内,以便于对冷却液进行循环利用,从而可以起到节能环保的效果;3.通过设置矫正组件,不但可以对管体的外圆形状进行有效矫正,从而使得管体的外观更加圆润和美观;而且还可以便于对管体在切断过程中起到有效限位的效果,从而可以减少管体出现晃动、偏移的情况;4.通过设置夹持块、弹簧以及滚珠相互配合的结构,不但可以对管体起到有效夹持的效果,从而可以减少管体在切断过程中出现晃动而导致切割端不平整的问题;而且通过设置该滚珠,可以减少管体与夹持块相互接触时产生的摩擦力,从而使得管体在牵引移动时

更加顺畅,同时,也可以对管体起到有效保护的效果,以减少管体的表面出现刮痕的情况。

附图说明

[0028]

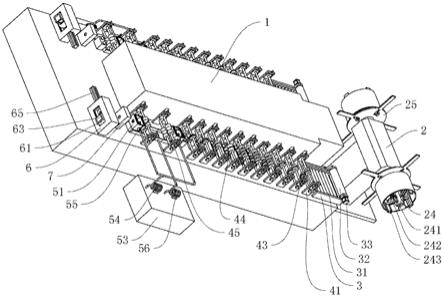

图1是本申请实施例碳钢波纹管拉管机的结构示意图;图2是本申请实施例放料机构的结构示意图;图3是本申请实施例送料机构的结构示意图;图4是本申请实施例第一成型辊轮组的结构示意图;图5是本申请实施例第二成型辊轮组的结构示意图;图6是本申请实施例第三成型辊轮组以及冷却组件的结构示意图;图7是本申请实施例切割机构的结构示意图;图8是本申请实施例固定座、夹持块、弹簧以及滚珠的结构示意图;图9是本申请实施例矫正组件的结构示意图。

[0029]

附图标记说明:1、机座;2、放料座;21、滑槽;22、滑块;23、转动轴;24、固定套筒;241、固定块;242、支撑架;243、抵顶板;25、转动盘;251、限位条孔;26、放置腔;27、第一液压缸;28、限位块;281、滚轮;3、承载侧板;31、从动辊筒;32、主动辊筒;33、第一伺服电机;41、支撑板;42、第二伺服电机;43、第一成型辊轮组;431、第一主动成型辊轮;432、第一从动成型辊轮;44、第二成型辊轮组;441、第二主动成型辊轮;442、第二从动成型辊轮;45、第三成型辊轮组;451、第三主动成型辊轮;452、第三从动成型辊轮;46、第一承载座;461、收边成型辊轮;47、第二承载座;471、合边成型辊轮;51、固定箱;52、喷液管;521、喷液头;53、蓄液箱;54、水泵;541、抽水管;542、排水管;55、回收底盘;56、抽水泵;561、吸水管;562、放水管;6、切割箱;61、滑动架;62、滑动槽;63、第三伺服电机;64、锯片;65、第二液压缸;66、固定座;661、固定槽;67、夹持块;68、弹簧;69、滚珠;7、矫正架;71、矫正孔;72、矫正块;73、第一矫正辊轮;74、第二矫正辊轮。

具体实施方式

[0030]

以下结合附图1-9对本申请作进一步详细说明。

[0031]

本申请实施例公开一种碳钢波纹管拉管机。参照图1,拉管机包括机座1,在该机座1上对称固定安装有生产装置,该两个生产装置均可以用于对波纹管产品进行有效制作,且该生产装置按照生产加工工序依次包括放料机构、送料机构、成型机构以及切割机构,该些机构依次对薄料板材进行有效成型加工,以制作出所需的波纹管产品,从而可以便于对波纹管产品进行自动化加工,进而可以提高波纹管产品的加工效率以及产品质量。

[0032]

当需要制作波纹管产品时,先将薄料板材稳固卷绕在放料机构上,将薄料板材的一端放置在送料机构内,然后启动送料机构,以对板材进行牵引,使得板材整齐有序地进入到成型机构内,成型机构则对板材进行辊压成型,以成型为管体,最后通过切割机构,以将管体进行有效切断,从而可以得到所需尺寸的波纹管产品。

[0033]

具体地,参照图1、图2,在本实施例中,该放料机构包括放料座2,该放料座2固定安装在机座1的一侧上,在该放料座2内对称开设有滑槽21,该两个滑槽21同时贯穿于该放料座2的两侧壁,且在该放料座2内对称滑动连接有滑块22,该两块滑块22与该两个滑槽21相互配合,使得滑块22可以在滑槽21内进行滑动。

[0034]

且在该放料座2内还对称开设有与滑槽21相连通的放置腔26,在该两个放置腔26内固定安装有第一液压缸27,该两个第一液压缸27的活塞杆分别固定连接于该两块滑块22的一侧,当启动第一液压缸27时,第一液压缸27的活塞杆可以驱动滑块22沿着滑槽21进行滑动。

[0035]

且在该两块滑块22的一侧上均通过轴承转动连接有转动轴23,该转动轴23沿着滑槽21的方向延伸设置,以伸出放料座2的外部;在该两根转动轴23伸出放料座2的一端杆身上均固定套设有固定套筒24,该两个固定套筒24的四周外侧壁上均安装有多个固定块241,该些固定块241上均对称铰接有支撑架242,该支撑架242由两根支撑杆制作而成。且在该些支撑架242背离该些固定块241的一侧均铰接有抵顶板243,该抵顶板243在支撑架242的作用下可以进行摆动,且该些薄料板材可以卷绕在该些抵顶板243上。

[0036]

同时,参照图2,在该放料座2朝向固定套筒24的一侧上对称转动连接有转动盘25,该两个转动盘25分别滑动套设在该两根转动轴23上,且该两个转动盘25分别位于该放料座2的两侧上;而在该转动盘25和该些抵顶板243之间设置有限位组件,该限位组件包括限位块28,该限位块28设置有多块,该些限位块28分别固定连接在该些抵顶板243朝向该放料座2的一侧上,且在该转动盘25上开设有多个限位条孔251,该些限位条孔251与该些限位块28相互配合,从而使得限位块28沿着限位条孔251穿过该转动盘25。

[0037]

且在本实施例中,在该些限位块28上均滚动连接有两组滚轮281,该两组滚轮281分别抵接在该转动盘25的两侧上,当启动第一液压缸27时,第一液压缸27的活塞杆对滑块22进行牵引,使得滑块22带动转动轴23滑进滑槽21内,然后转动轴23则带动固定套筒24进行移动,由于限位块28上的滚轮281对抵顶板243进行限位,支撑架242上的抵顶板243在固定套筒24带动下,使得抵顶板243有朝向转动盘25移动的趋势,从而使得滚轮281滑动在转动盘25上,使得抵顶板243和限位块28沿着限位条孔251向外伸展,进而可以将卷绕在该些抵顶板243上的薄料板材进行稳固支撑。

[0038]

同时,参照图3,在本实施例中,稳固卷绕在抵顶板243上的薄料板材在送料机构有效牵引下,可以进行自动滑移,且该送料机构包括承载侧板3,该承载侧板3设置两块,该两块承载侧板3固定安装在该机座1上,且在该两块承载侧板3之间转动连接有多根从动辊筒31,该些从动辊筒31与薄料板材相互抵接,以便于对薄料板材进行有效支撑;而在该两块承载侧板3上还转动连接有主动辊筒32,该主动辊筒32位于该些从动辊筒31的上方,且该主动辊筒32抵接在薄料板材上。

[0039]

且在其中一块承载侧板3的一侧上固定安装有第一伺服电机33,该第一伺服电机33的输出端固定连接与该主动辊筒32的一端,以驱动主动辊筒32进行转动,从而可以对板材起到有效牵引,从而也使得转动轴23上的抵顶板243和转动盘25对板材进行转动放料,进而使得板材沿着从动辊筒31移动在成型机构进行成型加工。

[0040]

同时,通过设置主动辊筒32和从动辊筒31对板材进行相互抵接的结构,还可以对板材起到有效铺平的效果,从而使得板材更加平整地移动到成型机构,以便于对板材进行成型加工。

[0041]

同时,参照图1、图4,在本实施例中,成型机构包括若干组固定安装在机座1上的支撑板41,每组支撑板41由两块相对应的支撑板41组成,且在每组的支撑板41上均转动连接有成型辊轮组,该成型辊轮组与板材相互抵接,且在每组的支撑板41的一侧均固定安装有

第二伺服电机42,该些第二伺服电机42的输出端分别固定连接在该些成型辊轮组的一端上,以驱动成型辊轮组进行转动,这样不但可以对板材进行辊压成型,而且还可以对板材起到有效牵引和导向的效果,从而使得板材有序地进行移动。

[0042]

具体地,在本实施例中,若干组成型辊轮组依次对波纹管管体的凹陷部、波纹部以及齿合部进行辊压成型,所以若干组成型辊轮组也分为辊压凹陷部的第一成型辊轮组43、辊压波纹部的第二成型辊轮组44以及辊压齿合部的第三成型辊轮组45。首先,该第一成型辊轮组43包括第一主动成型辊轮431和第一从动成型辊轮432,该第一主动成型辊轮431和该第一从动成型辊轮432从上到下依次转动连接在该两块支撑板41之间,且第二伺服电机42的输出端连接于该第一主动成型辊轮431的一端,以对第一主动成型辊轮431进行驱动。

[0043]

同时,第一主动成型辊轮431的外周面中部开设有第一成型环槽,在第一从动成型辊轮432上安装有第一成型环块,第一成型环块和第一成型环槽相互配合,以对板材进行有效抵接,然后在第二伺服电机42的驱动下,从而可以在板材上成型辊压出凹陷部。

[0044]

其次,参照图5,第二成型辊轮组44包括第二主动成型辊轮441和第二从动成型辊轮442,该第二主动成型辊轮441和该第二从动成型辊轮442从上到下依次转动连接在该两块支撑板41之间,且第二伺服电机42的输出端连接于该第二主动成型辊轮441的一端,以对第二主动成型辊轮441进行驱动。

[0045]

同时,第二主动成型辊轮441的外周面中部也开设有第一成型环槽,在该第二从动成型辊轮442上也安装有第一成型环块相配合的第一成型环块,该第一成型环块和该第一成型环槽均与板材上的凹陷部相互配合;且在该第二主动成型辊轮441的外周面两侧上开设有多个第二成型环槽,在该第二从动成型辊轮442的外周面两侧上安装有第二成型环块,该第二成型环块与该第二成型环槽相互配合,以对板材进行有效抵接,从而可以便于在板材上成型辊压出波纹部。

[0046]

参照图5、图6,在本实施例中,在第二成型辊轮组44对板材进行辊压的过程中,在该机座1上还设置有多组辊压成型组件,该辊压成型组件用于对板材的两端进行收合,且该辊压成型组件包括第一承载座46,该第一承载座46设置有多块,该些第一承载座46固定安装在该机座1上,且该第一承载座46位于相邻两组第二成型辊轮组44之间,在该第一承载座46上对称转动连接有收边成型辊轮461,该两个收边成型辊轮461的外侧抵接在该板材的两侧,以便于对板材的两侧进行收边,从而可以将板材合拢成型为管体。

[0047]

而为了使得板材的两侧进行慢慢收边合拢,所以每一组的收边成型辊轮461之间的距离越来越小,而第二成型辊轮组44的宽度也逐渐变小,这样才能确保板材的两侧进行逐渐合拢。同时,为了能够将波纹部辊压在收边合拢的板材上,所以第二成型环块和第二成型环槽的位置也需要进行改变,即每一组第二成型环块的位置逐步沿着第二主动成型辊轮的中部进行设置,而每一组第二成型环槽的位置也逐步沿着第二从动成型辊轮的中部进行设置,这样才能确保将波纹部成型辊压在板材上。

[0048]

同时,在该机座1上还安装有第二承载座47,该第二承载座47设置有多个,该些第二承载座47上均对称转动连接有合边成型辊轮471,该些合边成型辊轮471抵接在收边后的板材两侧上,且该些相对应的合边成型辊轮471之间的高度设置不同,其中一个合边成型辊轮471的高度比相对应另一个合边成型辊轮471的高度要高,这样通过设置合边成型辊轮471一高一低的设计,从而可以将板材的一侧抵接在另一侧上,进而可以实现将板材的两侧

进行有效合边,这样成型的管体更加坚固和紧密。

[0049]

最后,参照图6,通过第三成型辊轮组45对合边后的管体进行齿合,而该第三成型辊轮组45包括第三主动成型辊轮451和第三从动成型辊轮452,该第三主动成型辊轮451和该第三从动成型辊轮452从上到下依次转动连接在该两块支撑板41之间,且第三伺服电机63的输出端连接于该第三主动成型辊轮451的一端,以对第三主动成型辊轮451进行驱动。

[0050]

同时,第三主动成型辊轮451的外周面中部安装有第三成型环块,第三成型环块抵接在管体的合边上,且在第三从动成型辊轮452上开设有与管体相配合的第一成型环槽,所以在第二伺服电机42的带动下,第三成型环块可以在管体的合边上辊压出齿合部,从而使得管体的合边更加紧密。

[0051]

参照图6,在本实施例中,在该些第三成型辊轮组45的一侧均设置有冷却组件,该冷却组件可以便于对齿合中的管体进行有效冷却。具体地,该冷却组件包括固定箱51,该固定箱51固定安装在机座1上,该固定箱51位于该第三成型辊轮组45的一侧,且成型后的管体贯穿于该固定箱51,这样使得固定箱51可以对管体起到有效承载和导向的效果。

[0052]

同时,在该固定箱51的一侧固定安装有喷液管52,该喷液管52的一端连接有喷液头521,该喷液头521伸到第三成型辊轮组45的顶部,且在该机座1的一侧放置有蓄液箱53,该蓄液箱53用于存储冷却液,在该蓄液箱53的顶部固定安装有水泵54,该水泵54的抽水端连接有抽水管541,该抽水管541远离该水泵54的一端伸进该蓄液箱53内,以将蓄液箱53内的冷却液进行抽取,且在该水泵54的排水端连接有排水管542,该排水管542远离该水泵54的一端连接在该喷液管52上,以将冷却液排到喷液头521上。

[0053]

当启动水泵54时,抽水管541将蓄液箱53内的冷却液进行抽取,冷却液沿着抽水管541排进排水管542内,然后排水管542将冷却液排进喷液管52内,最后冷却液从液头521喷到第三成型辊轮组45的顶部,冷却液则流到第三成型辊轮组45和管体齿合抵接处,从而可以便于对管体在齿合过程中起到有效冷却的效果,进而可以减少管体在齿合过程中出现发热而导致管体变形的情况。

[0054]

较佳的,在实施例中,为了将喷出的冷却液进行回收,所以在本实施例中,在该机座1上还固定安装有回收底盘55,该回收底盘55均位于固定箱51和第三成型辊轮组45的底部,以将流到第三成型辊轮组45和管体上的冷却液进行回收;同时,在该回收底盘55与该蓄液箱53之间还设置有回收部件,该回收部件可以将回收底盘55上收集的冷却液抽取到蓄液箱53内进循环利用。

[0055]

具体地,参照图6,在本实施例中,该回收部件包括抽水泵56,该抽水泵56固定安装在该蓄液箱53的顶部,该抽水泵56的抽水端连接有吸水管561,该吸水管561远离该抽水泵56的一端伸进该回收底盘55内,该抽水泵56的排水端连接有放水管562,该放水管562远离该抽水泵56的一端伸进该蓄液箱53的箱顶。

[0056]

当启动抽水泵56时,该吸水管561将回收底盘55回收的冷却液进行有效抽取,冷却液沿着吸水管561排进放水管562内,然后放水管562将冷却液统一排进蓄液箱53内,从而可以以便于对冷却液进行循环利用,进而可以起到节能环保的效果。

[0057]

参照图1、图7,在本实施例中,齿合成型后的管体在切割机构切割作用下,可以得到所需尺寸的波纹管,具体地,该切割机构包括切割箱6,该切割箱6固定安装在该机座1上,该波纹管的管体贯穿伸进该切割箱6内,且在该切割箱6内的顶壁上滑动连接有滑动架61,

在该切割箱6的顶壁上开设有滑动槽62,该滑动槽62与该滑动架61相互配合,使得滑动架61沿着滑动槽62进行滑动。

[0058]

同时,在该滑动架61上固定安装有第三伺服电机63,该第三伺服电机63的输出端固定连接有锯片64;且在该切割箱6的一侧上固定安装有第二液压缸65,该第二液压缸65的活塞杆固定连接在该滑动架61的一侧上。

[0059]

当启动第二液压缸65时,第二液压缸65的活塞杆对滑动架61进行牵引,使得滑动架61带动第三伺服电机63上的锯片64沿着滑动槽62进行移动,然后启动第三伺服电机63,第三伺服电机63的输出端驱动锯片64进行转动,从而使得转动的锯片64对波纹管进行有效切断。

[0060]

参照图7、图8,为了减少波纹管在切割过程中出现晃动的情况,所以在本实施例中,在该切割箱6的内部箱底对称固定安装有固定座66,在该两个固定座66上开设有固定槽661,在该固定槽661内滑动连接有夹持块67,该夹持块67与该波纹管的管身相互抵接,且在该夹持块67与该固定座66之固定连接有弹簧68,该弹簧68具有良好的弹性,在弹簧68的弹性抵顶下,夹持块67紧固抵接在管体上,从而不但可以对管体起到有效夹持的效果,而且还可以减少管体在切断过程中出现晃动而导致切割端不平整的问题。

[0061]

同时,在该两块夹持块67相对应的一侧上均滚动连接有多个滚珠69,该些滚珠69均与波纹管的管体相互抵接,所以通过设置该些滚珠69可以减少管体与夹持块67相互接触时产生的摩擦力,从而使得管体在牵引移动时更加顺畅;同时,该些滚珠69也可以对管体起到有效保护的效果,以减少管体的表面出现刮痕的情况。

[0062]

较佳的,参照图1、图9,为了进一步对波纹管的管体外圆形状进行有效矫正,所以在本实施例中,在该机座1上还固定安装有矫正组件,该矫正组件位于该切割机构和该第三成型辊轮组45之间。且该矫正组件包括矫正架7,该矫正架7固定安装在该机座1上,该矫正架7上开设有矫正孔71,该矫正孔71与波纹管相互配合,使得波纹管沿着矫正孔71穿过该矫正架7上,这样也可以对波纹管起到有效限位的效果,也能减少波纹管在切割时出现晃动的情况。

[0063]

同时,在该矫正架7背离该切割机构的一侧上固定安装有矫正块72,在该矫正块72上转动连接有第一矫正辊轮73,该第一矫正辊轮73与该波纹管的上表面相互抵接,且在该矫正块72的底部两侧上对称转动连接有第二矫正辊轮74,该两个第二矫正辊轮74同时与波纹管的两侧相互抵接。

[0064]

所以通过设置第一矫正辊轮73和第二矫正辊轮74相互配合的结构,不但可以对波纹管的外圆形状进行有效矫正,从而使得波纹管的外观更加圆润和美观;而且还可以便于对波纹管起到有效夹持和限位的效果,从而使得波纹管更加稳定。

[0065]

本申请实施例一种碳钢波纹管拉管机的实施原理为:当需要制作波纹管时,先启动第一液压缸27,第一液压缸27的活塞杆对滑块22上的转动轴23进行牵引,转动轴23则对固定套筒24上的支撑架242进行移动,使得限位块28上的滚轮281滑动在转动盘25上,从而使得抵顶板243向外伸展,以将卷绕在该些抵顶板243上的薄料板材进行稳固支撑。

[0066]

然后启动第一伺服电机33,第一伺服电机33的输出端驱动主动辊筒32进行转动,主动辊筒32对板材进行牵引,使得转动轴23上的抵顶板243和转动盘25同时对板材进行转动放料,从而使得板材沿着从动辊筒31移动在成型机构内,成型机构内的若干组成型辊轮

组依次对板材进行辊压成型加工,同时,通过收边成型辊轮461和合边成型辊轮471依次对板材进行收边以及合边,从而可以将板材成型为管体。

[0067]

而在第三成型辊轮组45对管体的合边进行齿合时,可以通过冷却组件内的水泵54将蓄液箱53内的冷却液排到喷液头521,喷液头521将冷却液喷到第三成型辊轮组45的顶部,冷却液则流到第三成型辊轮组45和管体齿合处,以对管体在齿合过程中起到有效冷却的效果。

[0068]

最后启动切割箱6上的第二液压缸65,第二液压缸65的活塞杆对滑动架61进行牵引,使得滑动架61带动第三伺服电机63上的锯片64沿着滑动槽62进行移动,然后启动第三伺服电机63,第三伺服电机63的输出端驱动锯片64进行转动,从而使得转动的锯片64对管体进行有效切断,进而可以得到所需尺寸的波纹管产品。

[0069]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1