一种大扭矩可变径轮胎螺母装配装置的制作方法

[0001]

本发明涉及轮胎组装用辅助设备领域,特别是一种大扭矩可变径轮胎螺母装配装置。

背景技术:

[0002]

在当下轮胎组装自动化行业中,小扭矩的多轴拧紧设备随处可见,但是大扭矩的螺母拧紧设备却很少,而且大扭矩多轴同步拧紧作业要实现自动化,辅助结构会过于复杂,设备也会相对庞大,所以大多数的大扭矩螺母全靠操作者手持扭力扳手拧紧,而且每次只能拧紧一个且扭矩无法准确测量,这种方式既耗费人力,又存在安全隐患,装配效率也极为低下。

[0003]

并且,由于待组装车辆每次到装配位置时轮胎位置不定,需要调整轮胎位置以方便拧紧螺母,增加工序,影响组装效率。

技术实现要素:

[0004]

本发明的目的在于克服以上技术缺陷,提供一种能够实现多轴自动拧紧大扭矩螺母,方便角度调整的大扭矩可变径轮胎螺母装配装置。

[0005]

本发明为实现其技术目的所采取的技术方案是:一种大扭矩可变径轮胎螺母装配装置,包括主体和设置在所述主体外的壳体,在所述主体上从左向右依次设有电枪机构、主体框架、圆周调节机构、角度调节机构、前障碍物检测机构、操作手柄、后障碍物检测机构,所述电枪机构套设在所述主体框架内并贯穿所述主体框架,所述圆周调节机构一端连接在所述电枪机构上,另一端固定在所述主体框架上,所述角度调节机构设置在所述主体框架外框架上,所述前障碍物检测机构设置在所述主体框架后部,并且开口方向与所述电枪机构开口方向相同,所述后障碍物检测机构设置在所述主体框架尾部,并且开口方向与所述电枪机构开口方向相反,所述操作手柄一端连接在所述主体框架上,另一端穿过所述壳体并延伸到所述壳体外部。

[0006]

优选的,所述电枪机构包括套筒、弹性头组件、电枪、电枪固定板、伺服电机,所述弹性头组件设置在所述电枪一侧,所述套筒套接在所述弹性头组件上,所述电枪固定板设置在所述弹性头组件与所述电枪之间,所述伺服电机设置在所述电枪另一侧;电枪与弹性头组件连接在电枪固定板上,电枪固定板固定到主体框架上。

[0007]

优选的,所述主体框架包括轮盘、把手、支撑轴、调整环、中转盘、激光对准器和后固定盘,所述中转盘穿过所述支撑轴并设置在所述支撑轴的一侧,所述支撑轴靠近所述中转盘的一端设置轮盘,另一端设置后固定盘;在所述轮盘上还设有把手,所述后固定盘轴心处设有激光对准器,所述中转盘与所述支撑轴接触部位还设有调整环。

[0008]

优选的,所述圆周调节机构包括盖板、调节螺杆、尼龙垫、调节轴、顶紧螺钉、压紧盖板和电枪固定板,所述电枪固定板一端设有套筒,另一端开设中心槽,调节螺杆设置在中心槽内,调节轴

与调节螺杆套接,并且调节螺杆能够沿着调节轴转动;尼龙垫套设在所述调节螺杆上、所述调节轴的外围;所述压紧盖板扣设在所述电枪固定板上,所述压紧盖板中心开设有滑槽,滑槽盖在中心槽上方,并且调节轴能够沿着滑槽移动;所述盖板设置在所述电枪固定板中心槽末端,同时盖住压紧盖板和电枪固定板;在所述盖板上还设有通孔,通孔中心线与中心槽中心线以及调节螺杆轴心线重合;顶紧螺钉设置在所述压紧盖板上,并穿过所述压紧盖板,伸入电枪固定板的中心槽内;盖板和顶紧螺钉顶住调节螺杆,调节轴沿着滑槽横向移动。

[0009]

优选的,所述角度调节机构包括吊环固定件、悬挂机构、滚珠机构、滑座板、滑座盖板和支撑机构,所述吊环固定件包括两组,分别固定在角度调节机构前后两侧;所述吊环固定件上侧连接安全链,防止整套机构运行过程中掉落;悬挂机构包括销钉,螺母和连接板,所述销钉穿过所述滑座板、滑座盖板,螺母设置在所述销钉两端,连接板向上延伸,用于连接外接自动化设备;滚珠机构包括滚珠盖板和万向滚珠,所述滚珠机构安装在滑座板和滑座盖板上;支撑机构包括螺母,轴承和轴承螺杆,支撑机构固定在滑座板和滑座盖板上,用于承载电枪机构,主体框架,圆周调节机构,中转盘能够绕所述支撑机构在0

°-

50

°

之间连续旋转。

[0010]

优选的,所述前障碍物检测机构包括前障碍物检测传感器和防护罩,所述前障碍物检测传感器连接在所述主体框架上,所述防护罩设置在所述前障碍物检测传感器外侧;所述后障碍物检测机构包括两套后障碍物检测传感器和安装固定板,所述安装固定板连接在所述主体框架尾部,所述后障碍物检测传感器设置在所述安装固定板上。

[0011]

优选的,所述壳体包括枪头护罩、前护罩和后护罩,并且分别固定连接在所述主体框架上形成壳体。

[0012]

本发明的有益效果是:1、本发明能够实现大扭矩(≤800n

·

m)螺母自动拧紧。

[0013]

2、本发明利用圆周调整机构可以实现8把800n

·

m电枪中心圆周在204mm-230mm之间手动连续调节,方便、高效、实用性强。

[0014]

3、本发明利用角度调整机构可以实现拧紧装置圆周方向0

°-

50

°

之间手动连续调节,方便对准目标,操作简单、可靠。

[0015]

4、本发明既大大节省了人力成本,同时也大大提高了大扭矩螺母的拧紧质量。

附图说明

[0016]

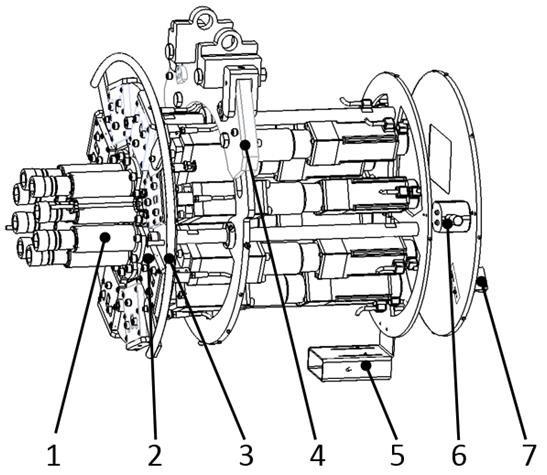

图1为本发明整体示意图;图2为本发明内部结构整体机构示意图;图3为图2中电枪机构示意图;图4为图2中主体框架示意图;图5为图2中圆周调整机构截面示意图;图6为图2中圆周调整机构立体示意图;图7为图2中角度调整机构示意图;图8为图1中前障碍物检测机构示意图;图9为图1中后障碍物检测机构示意图。

[0017]

图中标记为:1、电枪机构;101、套筒;102、弹性头组件;103、电枪;

104、电枪固定板;105、伺服电机;2、主体框架;201、轮盘;202、把手;203、支撑轴;204、调整环;205、中转盘;206、激光对准器;207、后固定盘;3、圆周调节机构;301、盖板;302、调节螺杆;303、尼龙垫;304、调节轴;305、顶紧螺钉;306、压紧盖板;307、电枪固定板;4、角度调节机构;401、吊环固定件;402、悬挂机构;4021、销钉;4022、螺母;4023、连接板;403、滚珠机构;4031、滚珠盖板;4032、万向滚珠;404、滑座板;405、滑座盖板;406、支撑机构;4061、螺母;4062、轴承;4063、轴承螺杆;5、前障碍物检测机构;501、前障碍物检测传感器;502、防护罩;6、操作手柄;7、后障碍物检测机构;701、后障碍物检测传感器;702、安装固定板。

具体实施方式

[0018]

下面结合附图实施例对本发明作进一步说明。

[0019]

实施例一如图1-9所示:一种大扭矩可变径轮胎螺母装配装置,包括主体和设置在所述主体外的壳体,所述壳体可起到保护作用,防止操作人员碰触到主体结构;在所述主体上从左向右依次设有电枪机构1、主体框架2、圆周调节机构3、角度调节机构4、前障碍物检测机构5、操作手柄6、后障碍物检测机构7,所述电枪机构1套设在所述主体框架2内并贯穿所述主体框架2,圆周调节机构3一端连接在所述电枪机构1上,另一端固定在所述主体框架上,所述角度调节机构4设置在所述主体框架2外框架上,所述前障碍物检测机构5设置在所述主体框架2后部,并且开口方向与所述电枪机构1开口方向相同,所述后障碍物检测机构7设置在所述主体框架2尾部,并且开口方向与所述电枪机构1开口方向相反,所述操作手柄6一端连接在所述主体框架2上,另一端穿过所述壳体并延伸到所述壳体外部。

[0020]

所述电枪机构1包括套筒101、弹性头组件102、电枪103、电枪固定板104、伺服电机105,所述弹性头组件102设置在所述电枪103一侧,所述套筒101套接在所述弹性头组件102上,所述电枪固定板104设置在所述弹性头组件102与所述电枪103之间,所述伺服电机105设置在所述电枪103另一侧;电枪103与弹性头组件102连接在电枪固定板104上,电枪固定板104固定到主体框架2上。

[0021]

所述主体框架2包括轮盘201、把手202、支撑轴203、调整环204、中转盘205、激光对准器206和后固定盘207,所述中转盘205穿过所述支撑轴203并设置在所述支撑轴203的一侧,所述支撑轴203靠近所述中转盘205的一端设置轮盘201,另一端设置后固定盘207;在所述轮盘201上还设有把手202,所述后固定盘207轴心处设有激光对准器206,所述中转盘205与所述支撑轴203接触部位还设有调整环204。

[0022]

所述圆周调节机构3包括盖板301、调节螺杆302、尼龙垫303、调节轴304、顶紧螺钉305、压紧盖板306和电枪固定板307,所述电枪固定板307一端设有套筒,另一端开设中心槽,调节螺杆302设置在中心槽内,调节轴304与调节螺杆302套接,并且调节螺杆302能够沿着调节轴304转动;尼龙垫303套设在所述调节螺杆302上、所述调节轴304的外围;所述压紧盖板306扣设在所述电枪固定板307上,所述压紧盖板306中心开设有滑槽,滑槽盖在中心槽上方,并且调节轴304能够沿着滑槽移动;所述盖板301设置在所述电枪固定板307中心槽末端,同时盖住压紧盖板306和电

枪固定板307;在所述盖板上还设有通孔,通孔中心线与中心槽中心线以及调节螺杆302轴心线重合;顶紧螺钉305设置在所述压紧盖板306上,并穿过所述压紧盖板306,伸入电枪固定板307的中心槽内;盖板301和顶紧螺钉305顶住调节螺杆302,调节轴304沿着滑槽横向移动。

[0023]

所述角度调节机构4包括吊环固定件401、悬挂机构402、滚珠机构403、滑座板404、滑座盖板405和支撑机构406,所述吊环固定件401包括两组,分别固定在角度调节机构4前后两侧;所述吊环固定件401上侧连接安全链,防止整套机构运行过程中掉落;悬挂机构402包括销钉4021,螺母4022和连接板4023,所述销钉4021穿过所述滑座板404、滑座盖板405,螺母4022设置在所述销钉4021两端,连接板4023向上延伸,用于连接外接自动化设备;滚珠机构403包括滚珠盖板4031和万向滚珠4032,所述滚珠机构403安装在滑座板404和滑座盖板405上;支撑机构406包括螺母4061,轴承4062和轴承螺杆4063,支撑机构406固定在滑座板404和滑座盖板405上,用于承载电枪机构1,主体框架2,圆周调节机构3,中转盘205能够绕所述支撑机构406在0度-50度之间连续旋转。

[0024]

所述前障碍物检测机构5包括前障碍物检测传感器501和防护罩502,所述前障碍物检测传感器501连接在所述主体框架2上,所述防护罩502设置在所述前障碍物检测传感器501外侧;所述后障碍物检测机构7包括两套后障碍物检测传感器701和安装固定板702,所述安装固定板702连接在所述主体框架2尾部,所述后障碍物检测传感器701设置在所述安装固定板702上。

[0025]

所述壳体包括枪头护罩、前护罩和后护罩,并且分别固定连接在主体框架上形成壳体。

[0026]

本发明的工作原理为:如图2-4所示,本发明主体部分包括电枪机构1,主体框架2,圆周调节机构3,角度调节机构4,前障碍物检测机构5,后障碍物检测机构6,其中如图4所示,主体框架1包括轮盘201,把手202,支撑轴203,调整环204,中转盘205,激光对准器206和后固定盘207,其中圆周调节机构3固定在轮盘201上,角度调节机构4固定在中转盘205上;其中如图3所示,电枪机构1包括套筒101,弹性头组件102、电枪103、电枪固定板104、伺服电机105,对于不同型号螺母可以更换套筒101,电枪机构通过电枪固定板307固定在轮盘201上。

[0027]

电枪机构1设置在主体框架2内,并且电枪机构尾端的伺服电机105固定在后固定盘207上,电枪固定板307上得通孔套接在弹性头组件102上,并且挡板104与电枪固定板307连接。

[0028]

如图5和图6所示,圆周调节机构包括盖板301,调节螺杆302,尼龙垫303,调节轴304,顶紧螺钉305,压紧盖板306和电枪固定板307,8套圆周调节机构3圆周均布排列,压紧盖板306上设有阶梯孔,轮盘201上设有安装座,阶梯孔与安装座之间采用螺栓连接,将压紧盖板306固定在轮盘201上;调节螺杆302穿过尼龙垫303和调节轴304,被盖板301和顶紧螺钉305顶住,穿过调节轴304并限位,只允许调节轴304横向移动,尼龙垫303固定在电枪固定板307上,通过手动调节调节螺杆302,可以带动调节轴304移动,进而推动电枪固定板307移动,调节电枪机构1中弹性头组件102与主体框架2的轴心距离,进而调节8把电枪机构1中弹性头组件102截面圆心所围成的圆圈的直径,使得该圆圈直径在204mm-230mm之间连续调

节,由于每把电枪扭矩过多,防止电枪在工作过程中位置变化,调节到位后锁紧顶紧螺钉305,使得调节螺杆302不再转动,进而固定住电枪机构1中的弹性头组件102。该机构简单,体积小,变化灵活,方便操作。

[0029]

如图7所示,角度调节机构4包括吊环固定件401,悬挂机构402,滚珠机构403,滑座板404,滑座盖板405和支撑机构406,其中2件吊环固定件401分别固定在机构两侧,上侧连接安全链,防止整套机构运行过程中掉落;悬挂机构402包括自制销钉4021,螺母4022和连接板4023,该机构整体吊起拧紧设备,可以连接自动化设备协同作业;滚珠机构403包括滚珠盖板4031和万向滚珠4032,该机构共6组,两侧对称均布排列,分别安装在滑座板404和滑座盖板405上,可以协助操作者旋转整套机构;支撑机构406包括螺母4061,轴承4062和轴承螺杆4063,该机构固定在滑座板404和滑座盖板405上,承载电枪机构1,主体框架2,圆周调节机构3等,且中转盘205可绕支撑机构406在0

°-

50

°

之间连续旋转,方便操作者同时对准8个螺母。

[0030]

如图8、图9所示,本发明设有前、后障碍物检测传感器,整体设备在运行过程中,如果有人员闯入工作禁区,障碍物检测传感器会感应到,设备整体停止工作。

[0031]

本发明的工作过程为:本发明可以安装在外接自动化设备上,拧紧时,操作者手持把手202和操作手柄6,自动化设备带动本发明到指定位置,由于待组装车辆每次到装配位置时轮胎位置不定,所以操作者需根据激光对准器206调整圆周调节机构3每种产品需调整一次,角度调节机构4每辆车需要调节一次,保证8组电枪机构1对准螺母位置,操作者按下操作手柄按钮,拧紧设备工作,同步拧紧8组螺母,本发明结构简单,体积小,操作方便,安全可靠,装配效率高,适合当下自动化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1