堆内构件整体式上支承柱的整体成型制造工艺的制作方法

本发明涉及堆内构件上支承柱制造技术领域,尤其涉及一种堆内构件整体式上支承柱的整体成型制造工艺。

背景技术:

堆内构件上支承柱是反应堆结构的关键部件,用于支承连接堆芯上板,同时为堆芯测量提供保护通道。目前常用的制造工艺过程为:将加工成型的上支承柱基座、上支承柱体、上支承柱法兰和上支承柱延长管进行管管对接的全焊透焊接,焊接过程容易产生焊接变形以及焊接部位的组织变化。制造过程中需要的型材有板材、棒材、管材和配套焊材,生产过程控制点分散,使得生产周期延长、生产成本增加。

整体式上支承柱是在三代压水堆优化改进关键技术中提出的一种新型的、无焊接连接的整体式结构,该整体式上支承柱结构较传统的焊接式上支承柱结构,结构简单,制造方便,避免了焊接缺陷以及由于焊接变形导致的位置度超差。因支承柱一体锻件为同一炉批号生产,成分和性能等更加稳定可靠,避免不同生产厂家的不同性能指标棒材的使用。

技术实现要素:

本发明的目的是针对传统的焊接式上支承柱制造工艺的缺点,提供一种可靠、高效和经济的堆内构件整体式上支承柱的整体成型制造工艺。

为实现上述目的,本发明采用了如下技术方案:一种堆内构件整体式上支承柱的整体成型制造工艺,包括以下步骤:

s1.选择z2cn19-10控氮丝材作为原材料;

s2.对原材料采用3t电渣重熔钢锭锻造,开坯形成圆棒后进行定重下料,切除头尾;

s3.采用模锻成型工艺,首先进行上支承柱基座部分的成型,然后进行上支承柱体部分的成型,再进行上支承柱法兰部分的成型,最后进行上支承柱延长管部分的成型;

s4.模锻成型后,对锻件进行机加工,直至达到图纸要求的最终尺寸和表面粗糙度要求;

s5.将加工完成的整体式上支承柱用阶梯式木箱进行装箱。

较佳地,步骤s1中z2cn19-10控氮丝材,按重量比计算,包括组分如下:c≤0.026%,p≤0.007%,s≤0.006%,mn≤1.30%,si≤0.44%,cr为19.28%,ni为9.42%,cu≤0.01%,co≤0.01%,n≤0.047%,b≤0.0008%,nb+ta≤0.09%,采用真空炉冶炼+电渣重熔双联工艺生产而成。

较佳地,步骤s3中,锻造比>3。

较佳地,步骤s3中,回火温度≤1040℃,保温时间≤2h,终锻温度≥800℃。

较佳地,步骤s3中使用4个不同规格的模具分别完成对上支承柱基座部分、上支承柱体部分、上支承柱法兰部分和上支承柱延长管部分的锻造成型。

较佳地,步骤s4包括以下步骤:

s41.用压机对锻件进行校直,先压锻件两端平行,然后以中心位置为基准对两边进行校直;

s42.将锻件进行粗车定心,单边加工2~3㎜;

s43.将锻件以成品最小内直径打中心孔,单边预留精加工余量2.5-3㎜;内孔用镗床精加工至图纸要求,同轴度精度控制公差为±0.30㎜,内孔端部封套做防护;

s44.对内孔和外圆进行精加工。

与现有技术相比,本发明的有益效果为:采用模锻成型工艺完成整体式上支承柱的锻造,工艺方法简单合理,具有较好的经济实用性,制造周期短,且取消了所有的组装焊接和全焊透焊缝,避免了结构的焊接变形,提高了成型质量,同时制得的上支承柱的室温和高温力学性能指标均符合技术要求,结构材料性能均匀。

附图说明

图1为本发明一实施例的一种堆内构件整体式上支承柱的结构示意图;

图2为图1所示的一种堆内构件整体式上支承柱的锻造工艺成型图;

图3为模锻成型后的锻件的结构示意图。

具体实施方式

为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

本发明的堆内构件整体式上支承柱的结构如图1所示,该整体式上支承柱包括上支承柱基座部分1、上支承柱体部分2、上支承柱法兰部分3和上支承柱延长管部分4。该整体式上支承柱的整体成型制造工艺包括以下步骤:

s1.选择满足制造要求的z2cn19-10控氮丝材作为原材料,该z2cn19-10控氮丝材,按重量比计算,包括组分如下:c≤0.026%,p≤0.007%,s≤0.006%,mn≤1.30%,si≤0.44%,cr为19.28%,ni为9.42%,cu≤0.01%,co≤0.01%,n≤0.047%,b≤0.0008%,nb+ta≤0.09%,采用真空炉冶炼+电渣重熔双联工艺生产而成;

s2.对原材料采用3t电渣重熔钢锭锻造,开坯形成圆棒后进行定重下料,切除头尾;

准备2支规格一样的圆棒a和b,其中圆棒a用来锻造成品进行性能测试,圆棒b用来锻造成品进行机加工。

s3.采用模锻成型工艺,如图2所示,首先进行上支承柱基座部分1的成型,然后进行上支承柱体部分2的成型,再进行上支承柱法兰部分3的成型,最后进行上支承柱延长管部分4的成型;

此过程使用4个不同规格的模具进行生产,4个模具分别用于完成对上支承柱基座部分1、上支承柱体部分2、上支承柱法兰部分3和上支承柱延长管部分4的锻造成型,锻造比>3,锻造过程中需要多火次锻造;锻造时为确保大规格棒材的晶粒度不长大需要控制锻造回火温度和时间,回火温度不超过1040℃,保温时间不超过2h。由于该牌号钢种可锻性能优异,终锻温度≥800℃即可。

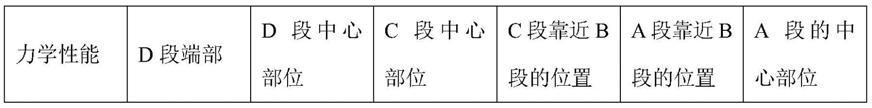

取圆棒a模锻成型后的锻件a,如图3所示,锻件a包括相当于上支承柱基座部分1的a段、相当于上支承柱体部分2的b段、相当于上支承柱法兰部分3的c段和相当于上支承柱延长管部分4的d段。在d段的端部、d段的中心部位、c段的中心部位、c段靠近b段的位置、a段靠近b段的位置、以及a段的中心部位分别取样进行试验。其中,c段靠近b段的位置和a段靠近b段的位置应尽可能靠近轴线部位取样。每个位置取样数量要求为:室温拉伸试样2个,高温拉伸试样2个,冲击试样2组,每组3个。

对各部位的取样材料进行室温和350℃高温拉伸试验,试验结果见表1和表2。

表1室温拉伸试验主要参数

表2高温拉伸试验主要参数

由表1和表2数据可知,使用模锻成型工艺制得的锻件a的性能结果符合技术指标要求,且整体性能较均匀,结果偏差较小。

为了验证锻件各个部位的组织情况,将锻件a按图3分为四段进行检测,检测结果显示锻件a组织结构均匀,主要为奥氏体组织+部分铁素体组织。

s4.对圆棒b模锻成型后的锻件b进行机加工,直至达到图纸要求的最终尺寸和表面粗糙度要求;

该过程包括以下步骤:

s41.用压机对锻件b进行校直,先压锻件b两端平行,然后以中心位置为基准对两边进行校直;

s42.将锻件b进行粗车定心,单边加工2~3㎜,毛坯见光即可,加工过程中为防止因加工造成棒材的弯曲,特制两个中心架防止支承柱弯曲变形;

s43.将锻件b以成品最小内直径打中心孔,单边预留精加工余量2.5~3㎜;内孔用镗床精加工至图纸要求,同轴度精度控制公差±0.30㎜,内孔端部封套做防护;

s44.对内孔和外圆进行精加工。

s5.将加工完成的整体式上支承柱用阶梯式木箱进行装箱,避免发生弯曲变形。

由锻件b机加工后制得的整体式上支承柱,符合技术指标要求,且不存在焊接变形,成型质量好,制造周期短。

本发明的堆内构件整体式上支承柱的整体成型制造工艺,采用模锻成型工艺完成整体式上支承柱的锻造,工艺方法简单合理,具有较好的经济实用性,制造周期短,且取消了所有的组装焊接和全焊透焊缝,避免了结构的焊接变形,提高了成型质量,同时制得的上支承柱的室温和高温力学性能指标均符合技术要求,结构材料性能均匀。

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

- 还没有人留言评论。精彩留言会获得点赞!