一种高效双头自动切割机的制作方法

一种高效双头自动切割机

【技术领域】

[0001]

本实用新型属于自动切割机技术领域,特别是涉及一种高效双头自动切割机。

背景技术:

[0002]

目前,有一款支架产品,其整体结构为对称结构,长度尺寸范围为200~1000mm,需要在两侧进行切割至设计长度,要求两侧切口平行,并与水平垂直,且锯切口光亮平整无毛刺,表面无划伤。传统中的切割头绝大多数仅设置一个,若完成该产品的切割且需要装夹两次,切割两次,效率极低。

[0003]

因此,有必要提供一种新的高效双头自动切割机来解决上述问题。

技术实现要素:

[0004]

本实用新型的主要目的在于提供一种高效双头自动切割机,能够同时对产品的两侧进行切割,完成双侧切割,大大提高了生产效率,且通用性高。

[0005]

本实用新型通过如下技术方案实现上述目的:一种高效双头自动切割机,其包括机架、设置在所述机架上的第一螺杆调节组件、设置在所述第一螺杆调节组件上且可实现同步靠近或远离调节的第一切割单元和第二切割单元、设置在所述机架上的第一气缸、受所述第一气缸驱动将产品从上料工位移动经过上述切割单元完成产品切割的第一活动板、设置在所述第一活动板上的产品夹持组件。

[0006]

进一步的,所述第一螺杆调节组件包括可旋转的架设在所述机架上的第一正反牙螺杆、固定在所述第一正反牙螺杆端部的调节手轮、分别通过两个螺母套设置在所述第一正反牙螺杆上的第二活动板与第三活动板,所述第一切割单元固定在所述第二活动板上,所述第二切割单元固定在所述第三活动板。

[0007]

进一步的,所述机架上设置有第一滑轨,所述第二活动板与所述第三活动板通过滑块在所述第一滑轨上滑动。

[0008]

进一步的,所述第一切割单元和所述第二切割单元均包括驱动件、受所述驱动件取得进行旋转切割的锯片。

[0009]

进一步的,所述产品夹持组件包括可旋转的架设在所述第一活动板上的第二正反牙螺杆、通过螺母套设置在所述第二正反牙螺杆上的两个压紧单元、固定在所述第一活动板上的安装座、位置可调的固定在所述安装座上的第二气缸、受所述第二气缸驱动将产品中部夹持固定的夹紧块。

[0010]

进一步的,所述压紧单元包括受所述第二正反牙螺杆驱动进行水平直线运动的支撑板、固定在所述支撑板上的第三气缸、受所述第三气缸驱动进行上下运动的压紧扣。

[0011]

进一步的,所述第一活动板上设置有第二滑轨,所述支撑板通过滑块在第二滑轨上滑行。

[0012]

进一步的,所述支撑板的外侧设置有限定产品两侧位置的限位板。

[0013]

与现有技术相比,本实用新型一种高效双头自动切割机的有益效果在于:在上料、

锯切以及收料上实现了较大程度的自动化操作,整体流程可缩短至节拍为13s,大大提高了切割效率;采用双切割头对称可调,满足了产品两侧同时切割的需求,配合压紧单元对称可调实现了更多不同规格产品的夹持与两侧同步切割,大大提高了通用性。

【附图说明】

[0014]

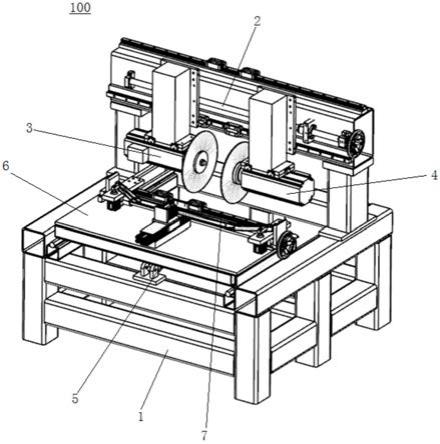

图1为本实用新型实施例的立体结构示意图;

[0015]

图2为本实用新型实施例中第一螺杆调节组件与两个切割单元的结构示意图;

[0016]

图3为本实用新型实施例中产品夹持组件的结构示意图;

[0017]

图中数字表示:

[0018]

100高效双头自动切割机;

[0019]

1机架;

[0020]

2第一螺杆调节组件,21第一正反牙螺杆,22调节手轮,23第二活动板,24第三活动板,25第一滑轨;

[0021]

3第一切割单元,31驱动件,32锯片;

[0022]

4第二切割单元;

[0023]

5第一气缸;6第一活动板;

[0024]

7产品夹持组件,71第二正反牙螺杆,72压紧单元,721支撑板,722第三气缸,723压紧扣,724限位板,73安装座,74第二气缸,75夹紧块,76第二滑轨,77调节手轮。

【具体实施方式】

[0025]

实施例:

[0026]

请参照图1-图3,本实施例为高效双头自动切割机100,其包括机架1、设置在机架1上的第一螺杆调节组件2、设置在第一螺杆调节组件2上且可实现同步靠近或远离调节的第一切割单元3和第二切割单元4、设置在机架1上的第一气缸5、受第一气缸5驱动将产品从上料工位移动经过切割单元完成产品切割的第一活动板6、设置在第一活动板6上的产品夹持组件7。

[0027]

机架1上还设置有防护罩(图中未标识)。

[0028]

第一螺杆调节组件2包括可旋转的架设在机架1上的第一正反牙螺杆21、固定在第一正反牙螺杆21端部的调节手轮22、分别通过两个螺母套设置在第一正反牙螺杆21上的第二活动板23与第三活动板24,第一切割单元3固定在第二活动板23上,第二切割单元4固定在第三活动板24。机架1上设置有第一滑轨25,第二活动板23与第三活动板24通过滑块在所述第一滑轨25上滑动。

[0029]

当切割产品的尺寸发生变化时,通过旋转调节手轮22驱动第一正反牙螺杆21旋转,在丝杆螺母的传动原理作用下,第一切割单元3与第二气割单元4相向运动。在第二活动板23或第三活动板24上设置有位置编码器(图中未标识),通过位置编码器可以获取第二活动板23与第三活动板24的位置信息,从而实现精准定位调整。

[0030]

第一切割单元3和第二切割单元4均包括驱动件31、受驱动件31取得进行旋转切割的锯片32。

[0031]

产品夹持组件7包括可旋转的架设在第一活动板6上的第二正反牙螺杆71、通过螺

母套设置在第二正反牙螺杆71上的两个压紧单元72、固定在第一活动板6上的安装座73、位置可调的固定在安装座73上的第二气缸74、受第二气缸74驱动将产品中部夹持固定的夹紧块75。压紧单元72包括受第二正反牙螺杆71驱动进行水平直线运动的支撑板721、固定在支撑板721上的第三气缸722、受第三气缸722驱动进行上下运动的压紧扣723。第一活动板6上设置有第二滑轨76,支撑板721通过滑块在第二滑轨76上滑行。支撑板721的外侧设置有限定产品两侧位置的限位板724。第二正反牙螺杆71的一端设置有调节手轮77。

[0032]

本实施例为高效双头自动切割机100的工作原理为:在上料区域,操作人员将产品放置在支撑板721上,然后通过夹紧块75和两侧的压紧扣723将产品固定住并定位;然后第一气缸5驱动第一活动板6将产品逐渐靠近锯片32,产品经过锯片32完成两侧的切割;中部保留下来的产品通过夹紧块75实现夹紧,两侧被裁切下来的部分分别通过对应的压紧扣723固定在支撑板721上,并随着第一活动板6退回至上料工位,各个夹持组件松开对产品的夹持或压紧,操作人员将其取出。在此之前,操作人员根据待切割产品的规格大小事先调整好两个切割单元的距离,保障切口位置达到设计尺寸要求;同时调整好两个压紧单元72的位置,实现产品的对称压紧;通过调节夹紧块75的前后位置还可以适应不同产品的不同切割深度,提高通用性。

[0033]

本实施例为高效双头自动切割机100在上料、锯切以及收料上实现了较大程度的自动化操作,整体流程可缩短至节拍为13s,大大提高了切割效率;采用双切割头对称可调,满足了产品两侧同时切割的需求,配合压紧单元对称可调实现了更多不同规格产品的夹持与两侧同步切割,大大提高了通用性。

[0034]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1