一种多功能零件夹持装置的制作方法

[0001]

本实用新型涉及零件夹持领域,特别涉及一种多功能零件夹持装置。

背景技术:

[0002]

夹具种类按使用特点可分为:万能通用夹具:如机用虎钳、卡盘、吸盘、分度头和回转工作台等,有很大的通用性,能较好地适应加工工序和加工对象的变换,其结构已定型,尺寸、规格已系列化,其中大多数已成为机床的一种标准附件;专用性夹具:为某种产品零件在某道工序上的装夹需要而专门设计制造,服务对象专一,针对性很强,一般由产品制造厂自行设计;常用的有车床夹具、铣床夹具、钻模、镗模和随行夹具;可调夹具:可以更换或调整元件的专用夹具;组合夹具:由不同形状、规格和用途的标准化元件组成的夹具,适用于新产品试制和产品经常更换的单件、小批生产以及临时任务。

[0003]

在零件加工过程中常常会对一些轴状或矩状的零件进行切割、钻孔、铣削等操作,第一步将是要对其进行夹持定位,现有的夹持工具都较为复杂,且需要人工对其进行松紧,操作较为不便,在需要多次装夹的情况时,会降低工作效率,增加了加工过程的总时间,因此,针对上述问题提供一种同时适用于轴状或矩状的零件夹持的多功能零件夹持装置就成为急需解决的问题了。

技术实现要素:

[0004]

本实用新型要解决的技术问题是提供一种同时适用于轴状或矩状的零件夹持的多功能零件夹持装置。

[0005]

为了解决上述技术问题,本实用新型的技术方案为:

[0006]

一种多功能零件夹持装置,包括工作台,所述工作台上表面两端分别固定安装有呈左右对称分布的连接柱,所述连接柱上均垂直安装有滑道,所述滑道内滑动安装有滑杆;所述工作台底部固定安装有电机箱,所述电机箱内设有伺服电机,所述伺服电机通过驱动组件分别连接并驱动所述滑杆沿所述滑道相向或相背移动,所述滑杆相对的一端上均设有固定夹具,所述固定夹具包括固定架、气缸、压板和承压板,所述固定架上设有装夹槽,所述装夹槽的底部安装有所述承压板,所述固定架的顶部安装有所述气缸,所述气缸的输出端位于所述装夹槽内,所述气缸的输出端上固定安装有所述压板,且所述压板位于所述承压板的正上方。

[0007]

优选的,所述连接柱底部通过直角连接件与所述工作台固定连接。

[0008]

优选的,所述工作台的底部沿四周边角处均设有支杆,所述支杆的底部均安装有福马轮。

[0009]

优选的,所述工作台上表面中间位置设有落料槽。

[0010]

优选的,所述承压板的上表面设有弧形凹槽。

[0011]

优选的,所述承压板的底面通过弹簧连接所述固定架。

[0012]

优选的,所述固定架远离所述滑杆的一端上设有橡胶垫。

[0013]

采用上述技术方案,对轴状零件进行装夹,根据轴状零件的长度,驱动伺服电机,同时带动滑杆相向或相背移动,将滑杆上的固定夹具移动到理想位置,再将将轴状零件放置在两个固定架内的承压板上,通过气缸下压压板,将轴状零件牢牢装夹在固定架内;对矩状零件进行装夹,直接驱动伺服电机,将滑杆相向或相背移动,直至矩状零件固定在固定架之间,从而提供了一种同时适用于轴状或矩状的零件夹持的多功能零件夹持装置。

附图说明

[0014]

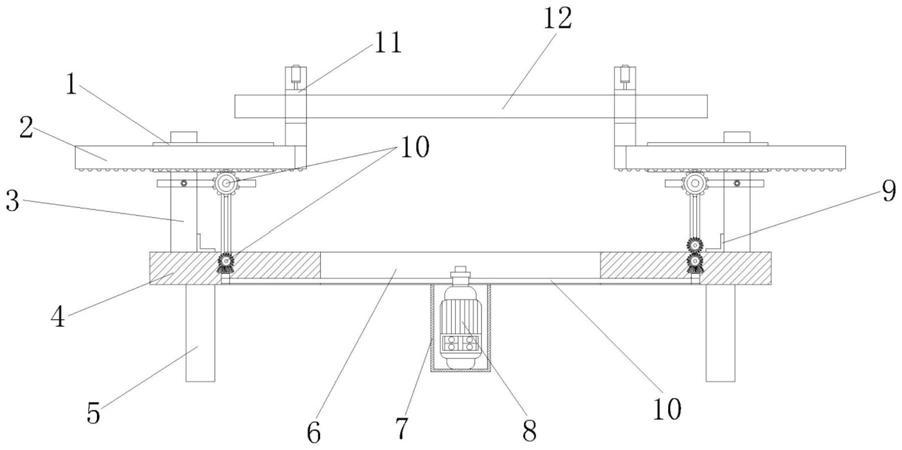

图1为一种多功能零件夹持装置的结构示意图;

[0015]

图2为一种多功能零件夹持装置的使用状态示意图;

[0016]

图3为固定夹具的结构示意图。

[0017]

图中,1-滑道,2-滑杆,3-连接柱,4-工作台,5-支杆,6-落料槽,7-电机箱,8-伺服电机,9-直角连接件,10-驱动组件,11-固定夹具,12-轴状零件,13-矩状零件,111-气缸,112-压板,113-承压板,114-固定架,115-弹簧,116-装夹槽。

具体实施方式

[0018]

下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0019]

参考图1至图3,本实用新型提供一种多功能零件夹持装置,包括工作台4,工作台4上表面两端分别固定安装有呈左右对称分布的连接柱3,连接柱3上均垂直安装有滑道1,滑道1内滑动安装有滑杆2;工作台4底部固定安装有电机箱7,电机箱7内设有伺服电机8,伺服电机8通过驱动组件10分别连接并驱动滑杆2沿滑道1相向或相背移动,滑杆2相对的一端上均设有固定夹具11,固定夹具11包括固定架114、气缸111、压板112和承压板113,固定架114上设有装夹槽116,装夹槽116的底部安装有承压板113,固定架114的顶部安装有气缸111,气缸111的输出端位于装夹槽116内,气缸111的输出端上固定安装有压板112,且压板112位于承压板113的正上方;对轴状零件12进行装夹,根据轴状零件12的长度,驱动伺服电机8,同时带动滑杆2相向或相背移动,将滑杆2上的固定夹具11移动到理想位置,再将将轴状零件12放置在两个固定架114内的承压板113上,通过气缸111下压压板112,将轴状零件12牢牢装夹在固定架114内;对矩状零件13进行装夹,直接驱动伺服电机8,将滑杆2相向或相背移动,直至矩状零件13固定在固定架114之间。

[0020]

本实用新型的工作原理如下:对轴状零件12进行装夹,根据轴状零件12的长度,驱动伺服电机8,同时带动滑杆2相向或相背移动,将滑杆2上的固定夹具11移动到理想位置,再将将轴状零件12放置在两个固定架114内的承压板113上,通过气缸111下压压板112,将轴状零件12牢牢装夹在固定架114内;对矩状零件13进行装夹,直接驱动伺服电机8,将滑杆2相向或相背移动,直至矩状零件13固定在固定架114之间。

[0021]

本实施例中,连接柱3底部通过直角连接件9与工作台4固定连接,将连接柱3牢牢固定在工作台4上。

[0022]

本实施例中,工作台4的底部沿四周边角处均设有支杆5,支杆5的底部均安装有福

马轮,便于移动装置。

[0023]

本实施例中,工作台4上表面中间位置设有落料槽6,便于收集车削过程产生的碎屑。

[0024]

本实施例中,承压板113的上表面设有弧形凹槽,便于轴状零件12的放置。

[0025]

本实施例中,承压板113的底面通过弹簧115连接固定架114,弹簧115对加工的零件起到缓冲减震的作用,有利于保护待加工零件。

[0026]

本实施例中,固定架114远离滑杆2的一端上设有橡胶垫,橡胶垫对待加工零件起到一定的缓冲减震作用。

[0027]

对轴状零件12进行装夹,根据轴状零件12的长度,驱动伺服电机8,同时带动滑杆2相向或相背移动,将滑杆2上的固定夹具11移动到理想位置,再将将轴状零件12放置在两个固定架114内的承压板113上,通过气缸111下压压板112,将轴状零件12牢牢装夹在固定架114内;对矩状零件13进行装夹,直接驱动伺服电机8,将滑杆2相向或相背移动,直至矩状零件13固定在固定架114之间,从而提供了一种同时适用于轴状或矩状的零件夹持的多功能零件夹持装置。

[0028]

以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1