一种管壁加粗模具的顶出锁紧装置的制作方法

1.本实用新型涉及管类加粗模具技术领域,具体涉及一种管壁加粗模具的顶出锁紧装置。

背景技术:

2.由于管类加粗模具的广泛应用,管类加粗部分强度得以提高,加工效率得以提升,具体方式是将产品放置与静模中,利用动模与静模配合挤压进行加粗,挤压过程中,产品受力与静模贴合紧密,开模时候往往取出困难,增加了取件时间,降低了效率。

技术实现要素:

3.针对现有技术中的缺陷,本实用新型提供一种管壁加粗模具的顶出锁紧装置,以减少取件时间,增加工作效率。

4.本实用新型提供的管壁加粗模具的顶出锁紧装置,包括模具本体、机架和顶出锁紧装置;

5.所述模具本体包括静模和第一液压缸,所述静模包括上模和下模;所述第一液压缸和所述上模均安装在所述机架上,所述第一液压缸的活塞杆与所述下模连接,所述上模和所述下模呈上下配合;所述上模的一侧面设有凹槽,所述下模设有楔形槽,所述下模设有第一传动齿条。

6.所述顶出锁紧装置包括锁紧板、第一锁紧齿条、第二锁紧齿条、顶出齿条、顶杆机构、第一传动齿轮、第二传动齿轮、第二传动齿条和联动机构,所述锁紧板上设置有卡块和楔形块,当所述上模和所述下模合模时,锁紧板的卡块和楔形块分别与上模的凹槽和下模的楔形槽适配;所述第一锁紧齿条和所述第二锁紧齿条均与所述锁紧板固定连接,且所述第一锁紧齿条和所述第二锁紧齿条均与所述机架呈滑动配合;所述锁紧板上设置有顶出孔,所述顶杆机构与所述顶出孔间隙配合,所述顶杆机构与所述顶出齿条固定连接,所述顶出齿条与所述机架滑动配合。

7.所述第一锁紧齿条和所述第二锁紧齿条远所述锁紧板一端均与所述联动机构连接,所述顶出齿条远所述顶杆机构一端与所述联动机构连接。

8.所述第一传动齿轮和所述第二传动齿轮安装在所述机架上且在机架上定轴转动;所述第一传动齿条与所述第一传动齿轮啮合,所述第一传动齿轮与所述第二传动齿轮啮合,所述第二传动齿轮与所述第二传动齿条啮合,所述第二传动齿条和所述联动机构连接;所述第二传动齿条与所述机架滑动配合。

9.当下模向下移动时,所述第一传动齿条通过所述第一传动齿轮和所述第二传动齿轮带动所述第二传动齿条移动,所述第二传动齿条通过所述联动机构、第一锁紧齿条和第二锁紧齿条带动所述锁紧板远离所述静模,且所述第二传动齿条通过所述联动机构和所述顶出齿条带动所述顶杆机构穿过所述顶出孔向静模移动顶出工件。

10.可选地,所述联动机构包括第三传动齿条、第一双联齿轮、第二双联齿轮、第三双

联齿轮和第四双联齿轮;所述第一双联齿轮、所述第二双联齿轮、所述第三双联齿轮和所述第四双联齿轮均安装在机架上且在所述机架上定轴转动。

11.所述第三传动齿条与所述机架滑动配合,所述第三传动齿条位于所述第一双联齿轮与锁紧板之间,且所述第三传动齿条与所述第一双联齿轮、第二双联齿轮、第三双联齿轮和第四双联齿轮的内齿轮啮合;所述第一双联齿轮位于所述第二传动齿条下方,且第一双联齿轮的外齿轮与第二传动齿条啮合;所述第二双联齿轮位于所述第一锁紧齿条下方,且第二双联齿轮的外齿轮与第一锁紧齿条啮合;所述第三双联齿轮位于所述顶出齿条上方,且第三双联齿轮的外齿轮与顶出齿条啮合;所述第四双联齿轮位于所述第二锁紧齿条下方,且所述第四双联齿轮的外齿轮与所述第二锁紧齿条啮合,通过以上齿轮与齿条的配合,实现锁紧块与顶杆机构的相对静模不同方向的移动。

12.可选地,所述顶杆机构包括顶针、弹簧和弹簧固定筒;所述弹簧固定筒的封闭端与所述顶出齿条连接,所述弹簧固定筒的敞口端设置有限位环;所述弹簧安置在所述弹簧固定筒内;所述顶针上套设有环形限位块,所述顶针的环形限位块置于所述弹簧固定筒内,且所述弹簧套设在所述顶针上;所述弹簧的一端与所述弹簧固定筒的封闭端相抵,所述弹簧的另一端与所述环形限位块相抵,带有弹簧的顶杆机构可有效避免刚性接触带来的风险。

13.可选地,所述上模内部设置有同中心轴且连通的上安置腔和上加粗腔,所述上安置腔和所述上加粗腔的连接处采用圆角过渡,所述下模设置有同中心轴且连通的下安置腔和下加粗腔,所述下安置腔和所述下加粗腔的连接处采用圆角过渡;所述上模和所述下模合模时,所述上安置腔与所述下安置腔形成圆柱状的原形安置腔,所述上加粗腔和所述下加粗腔形成圆柱状的加粗成型腔,锁紧顶出装置可以与静模有开合模动作的模具相配合。

14.可选地,所述模具本体还包括动模、第二液压缸和两个第三液压缸;所述动模包括芯模、背板、套模和加粗套环;所述第二液压缸和两个所述第三液压缸均安装在机架上,两个所述第三液压缸的活塞杆分别与所述背板连接,且两个所述第三液压缸相对背板呈上下对称布置,所述背板与所述套模连接,所述套模位于所述背板与所述静模之间;所述套模上设置有加粗套环,所述背板和套模均设置有横向贯穿且同中心轴的第一通孔和第二通孔,所述芯模插设在所述第一通孔和所述第二通孔内呈间隙配合,所述加粗套环与所述芯模同中心轴布置,且所述加粗套环的内径大于所述芯模的外径;所述加粗套环位于所述套模和所述静模之间,所述加粗套环与所述加粗成型腔相对应,所述芯模的一端对应所述原形安置腔设置有定位杆,所述芯模远定位杆的一端与所述第二液压缸的活塞杆连接,针对管壁加粗模具,配合模具动静模,锁紧顶出装置可以有效顶出管类工件,增加工作效率。

15.可选地,所述机架上方设有两根呈平行布置的导向柱,所述导向柱的轴向中心线与所述上加粗腔的轴向中心线平行,两根所述导向柱贯穿所述上模和所述动模,且所述导向柱与所述动模间隙配合,导向柱的使用可以有效提高模具的配合精度,且在模具长期使用过程中产生的磨损,进一步降低其使用寿命,导向柱可从另一渠道增加模具的使用寿命。

16.可选地,所述机架上安装有滑轨,所述滑轨上设有燕尾槽,所述第二传动齿条对应所述滑轨上的燕尾槽设置有相互配合的燕尾块;所述第三传动齿条、第一锁紧齿条、第二锁紧齿条和顶出齿条与机架滑动配合的结构和连接方式和第二传动齿条与所述机架滑动配合的结构和连接方式相似,滑轨上的燕尾槽与齿条上的燕尾块相互配合,相对滑动。

17.本实用新型的有益效果体现在:

18.该方案通过加装顶出锁紧装置,相比以往的模具,有效降低了取件时间,提高了工作效率,在现有的加工技术下可直接对原有模具加以改进,节约成本,性价比高。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

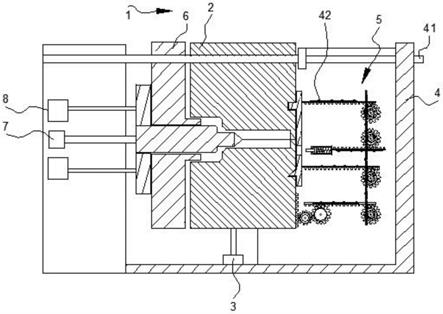

20.图1为本实用新型一实施例提供的管壁加粗模具的顶出锁紧装置的主视图;

21.图2为图1所示管壁加粗模具的顶出锁紧装置的顶出锁紧装置局部放大图;

22.图3为图1所示管壁加粗模具的顶出锁紧装置的导轨滑块与齿条配合的局部放大图;

23.图4为图1所示管壁加粗模具的顶出锁紧装置动、静模局部放大图;

24.图5为图1所示管壁加粗模具的顶出锁紧装置弹簧机构局部放大图;

25.图6为图4所示管壁加粗模具的顶出锁紧装置动、静模型腔局部放大图;

26.附图标记:

27.1-模具本体;

28.2-静模;21-上模;211-凹槽;212-上安置腔;213-上加粗腔;22-下模;221-楔形槽;222-第一传动齿条;223-下安置腔;224-下加粗腔;23-原形安置腔;24-加粗成型腔;

29.3-第一液压缸;

30.4-机架;41-导向柱;42-滑轨;421-燕尾槽;422-燕尾块

31.5-顶出锁紧装置;51-第一锁紧齿条;52-第二锁紧齿条;53-顶出齿条;54-顶杆机构;541-顶针;541a-环形限位块;542-弹簧;543-弹簧固定筒;543a-限位环;55-锁紧板;551-卡块;552-楔形块;553-顶出孔;56-第一传动齿轮;57-第二传动齿轮;58-第二传动齿条;59-联动机构;591-第一双联齿轮;592-第二双联齿轮;593-第三双联齿轮;594-第四双联齿轮;595-第三传动齿条;

32.6-动模;61-芯模;611-定位杆;62-背板;621-第一通孔;63-套模;631-第二通孔;64-加粗套环;

33.7-第二液压缸;

34.8-第三液压缸;

具体实施方式

35.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

36.需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

37.如图1至图6所示,本实施例提供的管壁加粗模具的顶出锁紧装置,包括模具本体1、机架4和顶出锁紧装置5。

38.模具本体1包括静模2和第一液压缸3,静模2包括上模21和下模22,上模21和下模22呈上下配合。第一液压缸3和上模21均安装在机架4上,第一液压缸3的活塞杆与下模22连接,上模21的一侧面设有凹槽211,下模22设有楔形槽221,下模22设有第一传动齿条。

39.顶出锁紧装置5包括锁紧板55、第一锁紧齿条51、第二锁紧齿条52、顶出齿条53、顶杆机构54、第一传动齿轮56222、第二传动齿轮57、第二传动齿条58和联动机构59。

40.锁紧板55上设置有卡块551和楔形块552,当上模21和下模22合模时,锁紧板55的卡块551和楔形块552分别与上模21的凹槽211和下模22的楔形槽221适配;第一锁紧齿条51和第二锁紧齿条52均与锁紧板55固定连接,且第一锁紧齿条51和第二锁紧齿条52均与机架4呈滑动配合;锁紧板55上设置有顶出孔553,顶杆机构54与顶出孔553间隙配合,顶杆机构54与顶出齿条53固定连接,顶出齿条53与机架4滑动配合。

41.第一锁紧齿条51和第二锁紧齿条52远锁紧板55一端均与联动机构59连接,顶出齿条53远顶杆机构54一端与联动机构59连接。

42.第一传动齿轮56222和第二传动齿轮57安装在机架4上且在机架4上定轴转动;第一传动齿条与第一传动齿轮56222啮合,第一传动齿轮56222与第二传动齿轮57啮合,第二传动齿轮57与第二传动齿条58啮合,第二传动齿条58和联动机构59连接;第二传动齿条58与机架4滑动配合。

43.当下模22向下移动时,第一传动齿条通过第一传动齿轮56222和第二传动齿轮57带动第二传动齿条58移动。

44.第二传动齿条58通过联动机构59、第一锁紧齿条51和第二锁紧齿条52带动锁紧板55远离静模2,且第二传动齿条58通过联动机构59和顶出齿条53带动顶杆机构54穿过顶出孔553向静模2移动顶出工件;按照以上设置,当下模22开模到位后,锁紧板55上的顶出孔553开设在上下模22之间,与顶出孔553间隙配合的顶杆机构54通过顶出孔553插入上下模22之间,抵在工件上,将其顶出。

45.通过以上方案的设置,在模具开模的过程中,工件被顺势顶出,可以有效降低取件时间,提高工作效率,且合模的时候,顶出锁紧装置5可以辅助锁紧,提高了加工精度。

46.具体的,联动机构59包括第三传动齿条595、第一双联齿轮591、第二双联齿轮592、第三双联齿轮593和第四双联齿轮594。

47.第一双联齿轮591、第二双联齿轮592、第三双联齿轮593和第四双联齿轮594均安装在机架4上且在机架4上定轴转动;这里的第一双联齿轮591、第二双联齿轮592和第四双联齿轮594均为直径一大一小两个同中心轴固定连接且绕机架4定轴转动的齿轮,直径大的齿轮为外齿轮,直径小的齿轮为内齿轮;

48.第三传动齿条595与机架4滑动配合,第三传动齿条595位于第一双联齿轮591与锁紧板55之间,且第三传动齿条595与第一双联齿轮591、第二双联齿轮592、第三双联齿轮593和第四双联齿轮594的内齿轮啮合。

49.第一双联齿轮591位于第二传动齿条58下方,且第一双联齿轮591的外齿轮与第二传动齿条58啮合;第二双联齿轮592位于第一锁紧齿条51下方,且第二双联齿轮592的外齿轮与第一锁紧齿条51啮合;第三双联齿轮593位于顶出齿条53上方,且第三双联齿轮593的外齿轮与顶出齿条53啮合;第四双联齿轮594位于第二锁紧齿条52下方,且第四双联齿轮594的外齿轮与第二锁紧齿条52啮合。

50.此外,除以上的连接方式外,齿轮与齿条配合可以有多种方式,比如:第二传动齿轮57位于第二传动齿条58上方,且第二传动齿轮57与第二传动齿条58啮合;第一双联齿轮591位于第二传动齿条58上方,且第二传动齿条58与第一双联齿轮591的内齿轮啮合;第三传动齿条595位于第一双联齿轮591和锁紧板55之间,且第三传动齿条595与第一双联齿轮591的外齿轮啮合,其他双联齿轮与各个齿条的连接关系与之前的方案相同,通过以上的连接依然能跟之前的方案达到一样的技术效果;以此类推,可通过改变齿条与齿轮的结构和连接方式,达到相同的技术效果。

51.齿轮齿条的连接方式可以保证模具的移动与锁紧块和顶杆机构54行程之间的准确性,且齿轮齿条参数的改变更加方便,在生产中适用性更高。

52.具体的,顶杆机构54包括顶针541、弹簧542和弹簧固定筒543;弹簧固定筒543的封闭端与顶出齿条53连接,弹簧固定筒543的敞口端设置有限位环543a。

53.弹簧542安置在弹簧固定筒543内;顶针541上套设有环形限位块541a,顶针541的环形限位块541a置于弹簧固定筒543内,且弹簧542套设在顶针541上;弹簧542的一端与弹簧固定筒543的封闭端相抵,弹簧542的另一端与环形限位块541a相抵;

54.顶杆机构54内部的设置可以有效的降低模具长期使用过程中,意外带来的顶杆抵在模具上引发的顶杆崩断或者模具其他部件损坏的几率。

55.该锁紧装置配合模具使用,通常静模2需要上下开模或者左右开模的情况,且需要将工件沿动模6的运动方向顶出,一般可采用加装该锁紧装置,其静模2的布置与以下的类似:上模21内部设置有同中心轴且连通的上安置腔212和上加粗腔213,上安置腔212和上加粗腔213的连接处采用圆角过渡,下模22设置有同中心轴且连通的下安置腔223和下加粗腔224,下安置腔223和下加粗腔224的连接处采用圆角过渡。

56.上模21和下模22合模时,上安置腔212与下安置腔223形成圆柱状的原形安置腔23,上加粗腔213和下加粗腔224形成圆柱状的加粗成型腔24。

57.具体的,配合动管壁加粗模具使用,除了以上的静模2,模具本体1还包括动模6、第二液压缸7和两个第三液压缸8;动模6包括芯模61、背板62、套模63和加粗套环64。

58.第二液压缸7和两个第三液压缸8均安装在机架4上,两个第三液压缸853的活塞杆分别与背板62连接,且两个第三液压缸8相对背板62呈上下对称布置,背板62与套模63连接,套模63位于背板62与静模2之间;套模63上设置有加粗套环64,背板62和套模63均设置有横向贯穿且同中心轴的第一通孔621和第二通孔631,芯模61插设在第一通孔621和第二通孔631内呈间隙配合,加粗套环64与芯模61同中心轴布置,且加粗套环64的内径大于芯模61的外径;加粗套环64位于套模63和静模2之间,加粗套环64与加粗成型腔24相对应,芯模61的一端对应原形安置腔23设置有定位杆611,芯模61远定位杆611的一端与第二液压缸7的活塞杆连接。

59.为增加动模6和静模2的配合精度,可以在机架4上方设置两根呈平行布置的导向柱41,导向柱41的轴向中心线与上加粗腔213的轴向中心线平行,两根导向柱41贯穿上模21和动模6,且导向柱41与动模6间隙配合。

60.所有齿条与机架4的滑动配合具体的可以是在机架4上安装有滑轨42,滑轨42上设有燕尾槽421,第二传动齿条58对应滑轨42上的燕尾槽421设置有相互配合的燕尾块422。

61.第三传动齿条595、第一锁紧齿条51、第二锁紧齿条52和顶出齿条53与机架4滑动

配合的结构和连接方式和第二传动齿条58621与机架43滑动配合的结构和连接方式相似。

62.需要特别说明的是,第三传动齿条595与机架4滑动配合结构和连接方式其他齿条类似,但其滑轨428更短,且分为多段;详细的说,与第三传动齿条595615滑动配合的滑轨42位于第一双联齿轮591和第二双联齿轮592之间,同样第二双联齿轮592和第三双联齿轮593、第三双联齿轮593与第四双联齿轮594之间同样有与第三传动齿条595配合的滑轨42。

63.此外滑轨42可以开设为t型槽等,对应齿条开设相配合的t型块也可以达到相同的效果。

64.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1