一种全自动拉丝机的制作方法

1.本实用新型涉及拉丝机设备领域,尤其涉及一种全自动拉丝机。

背景技术:

2.拉丝机设备,又名金属线材拉丝设备,根椐拉丝线材的直径粗细分为:大拉机、中拉机、小拉机、细线拉丝机和微细线拉丝机等,又可以根据线材的材质不同页分为:不锈钢拉丝机,铜线拉丝机,铜包钢拉丝机,铜包铝拉丝机,铜包铜拉丝机,切割丝拉丝机,漆包线拉丝机等各种型号拉丝设备;按照拉丝模具又分:dl400/13模和zl250/17模。

3.在对钢丝进行拉丝时,需要用到拉丝机,然而传统全自动拉丝机在对钢丝进行拉丝时,拉丝的过程过于繁琐,容易使钢丝在拉丝过程中受力发生很大形变和发生断裂,极大的降低了拉丝机的加工精度,同时极大的影响了拉丝机的拉丝效果和成品的合格率。

4.因此,有必要提供一种全自动拉丝机解决上述技术问题。

技术实现要素:

5.本实用新型提供一种全自动拉丝机,解决了传统全自动拉丝机拉丝过程过于繁琐的问题。

6.为解决上述技术问题,本实用新型提供的一种全自动拉丝机,包括机架、第一塔轮和第二塔轮,所述机架的顶部固定连接有固定箱,所示机架左侧的底部固定连接有安装框,所述安装框内腔顶部和底部的右侧均固定连接有第一轴承,且第一轴承的内圈转动连接有第一旋转轴,所述第一旋转轴的表面固定连接有第一导向轮,且第一导向轮的表面传动连接有钢丝,所述机架内腔顶部的两侧均栓接有安装板,所述安装板底部的中心处嵌设有第二轴承,且第二轴承的顶部贯穿至固定箱的内腔,所述第一塔轮和第二塔轮的中心处均栓接有第二旋转轴,所述第二旋转轴的背面贯穿第二轴承并固定连接有第一皮带轮,所述固定箱内腔底部的背面栓接有第一电机,所述第一电机的输出端栓接有第二皮带轮,且第二皮带轮的表面通过皮带与第一皮带轮的表面传动连接,所述机架内腔顶部的中心处栓接有固定板,且固定板底部的两侧从左至右依次栓接有第一模具架和第二模具架,所述第一模具架和第二模具架正面的底部均放置有第一模具和第二模具,所述机架的右侧设置有导向机构,所述钢丝远离第一导向轮的一侧依次贯穿机架、第一模具和第二模具并与第一塔轮和第二塔轮的表面传动连接。

7.优选的,所述导向机构包括第二电机、主动轮、从动轮、螺纹杆、第三旋转轴、第四旋转轴和收卷筒,所述机架右侧的顶部固定连接有安装箱,所述安装箱内腔底部的左侧栓接有第二电机,所述第二电机的输出端固定连接有主动轮,所述主动轮的表面通过皮带传动连接有从动轮,所述从动轮内腔的中心处栓接有螺纹杆,所述螺纹杆的顶部转动连接有第三轴承,且第三轴承外圈与安装箱内腔的顶部固定连接,所述安装箱内腔底部的左侧嵌设有第四轴承,所述螺纹杆的底部贯穿第四轴承并转动连接有收卷筒,所述安装箱底部正面的左侧固定连接有第五轴承,且第五轴承的内圈转动连接有第三旋转轴,所述第三旋转

轴的表面套设有第二导向轮,所述安装箱底部右侧的中心处固定连接有第六轴承,且第六轴承的内圈转动连接有第四旋转轴,所述第四旋转轴的表面套设有第三导向轮,所述钢丝远离第一导向轮的一侧贯穿机架并与第二导向轮和第三导向轮的表面传动连接,所述钢丝远离第三导向轮的一侧与收卷筒的表面缠绕。

8.优选的,所述固定箱正面底部的右侧固定连接有水箱,所述水箱内腔背面的中心处栓接有潜污泵,所述潜污泵的进水口连通有吸水管,所述潜污泵的出水口连通有通水管,所述通水管远离潜污泵的一端贯穿水箱并通过固定件与机架正面的顶部的中心处固定连接,所述通水管表面底部的两侧均连通有管道,且管道相向的一侧从上至下均依次开设有出水孔。

9.优选的,所述螺纹杆表面的底部螺纹连接有螺纹套,且螺纹套的顶部与收卷筒的底部活动连接,所述收卷筒顶部的两侧均活动连接有挡块,且挡块的内侧与螺纹杆的表面固定连接。

10.优选的,所述第一模具的孔径大于第二模具的孔径,所述水箱正面顶部的右侧连通有进水管。

11.优选的,所述收卷筒表面顶部和底部的四周均固定连接有限位块,所述机架正面底部的右侧固定连接有固定块,且固定块顶部的中心处开设有通孔。

12.优选的,所述安装框内腔顶顶部和底部的左侧均固定连接有第一轴承,且第一轴承的内圈转动连接有第五旋转轴,所述第五旋转轴的表面套设有滚筒。

13.与相关技术相比较,本实用新型提供的一种全自动拉丝机具有如下有益效果:

14.本实用新型提供一种全自动拉丝机,

15.1、本实用新型通过第一塔轮、第二塔轮、第一模具、第二模具和导向机构的配合,钢丝在第一导向轮的导向下进入机架内,随后使用者将钢丝依次穿过第一模具和第二模具,由于第一模具的孔径大于第二模具的孔径,便于使用者将钢丝快速拉丝至使用者需要的粗细,随后将第一模具和第二模具分别放入第一模具架和第二模具架的表面,随后使用者将钢丝缠绕在第二塔轮的表面1.5圈,同时使用者通过第一电机带动第二旋转轴开始旋转,从而带动第一塔轮和第二塔轮进行旋转,此时第一塔轮和第二塔轮对钢丝进行收缩缠绕,随后使用者将钢丝缠绕在第一塔轮的表面0.5圈,此时第一塔轮和第二塔轮依旧旋转,对钢丝进行收卷缠绕,此时使用者将钢丝穿过机架,随后钢丝在第二导向轮的表面缠绕,同时钢丝经过第三导向轮的导向之后,在收卷筒的表面进行缠绕,随后使用者打开第二电机,第二电机带动收卷筒进行转动,从而对钢丝进行快速拉丝,整个拉丝过程简单快速,同时第一导向轮、第二导向轮和第三导向轮对钢丝的位置进行限定,增加了自动拉丝机的拉丝精度,避免了拉丝过程过于繁琐,使钢丝在拉丝过程中受力发生很大形变和发生断裂,从而极大的降低了拉丝机的加工精度,解决了传统全自动拉丝机拉丝过程过于繁琐的问题。

16.2、本实用新型通过第二电机、主动轮、从动轮、螺纹杆、第三旋转轴、第四旋转轴和收卷筒的配合,便于使用者对钢丝进行牵引拉丝,增加了钢丝的拉丝速度和拉丝精度,通过水箱、潜污泵和通水管的配合,便于使用者对第一模具和第二模具进行水淋降温,防止第一模具和第二模具与钢丝之间因为摩擦产生过多的热量,从而降低了钢丝的拉丝精度和钢丝的强度,通过挡块和螺纹套的配合,便于使用者对收卷筒进行快速限位,同时也可对收卷筒进行快速拆卸,通过第一模具的孔径大于第二模具的孔径,便于使用者将钢丝拉丝至需要

的粗细程度,同时给钢丝挤压的过程一个缓冲的时间,防止钢丝直接拉丝至一定的粗细,从而导致钢丝断裂,通过限位块的配合,便于使用者对钢丝进行限位,防止钢丝在收卷筒的表面散落,通过固定块和通孔的配合,便于使用者将钢丝穿入第一模具和第二模具中,通过第五旋转轴和滚筒的配合,便于使用者辅助钢丝快速平稳的进入机架内。

附图说明

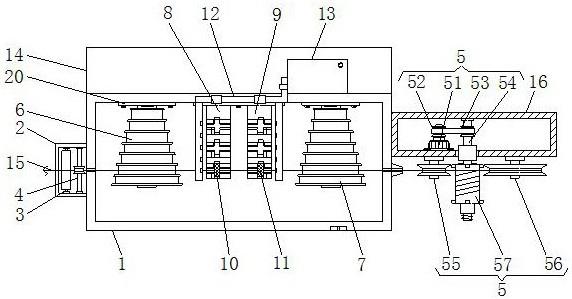

17.图1为本实用新型提供的一种全自动拉丝机的一种较佳实施例的结构示意图;

18.图2为图1所示固定箱的结构俯视剖面图;

19.图3为图1所示安装箱的结构仰视图。

20.图中标号:1、机架;2、安装框;3、第五旋转轴;4、第一旋转轴;5、导向机构;51、第二电机;52、主动轮;53、从动轮;54、螺纹杆;55、第三旋转轴;56、第四旋转轴;57、收卷筒;6、第一塔轮;7、第二塔轮;8、第一模具架;9、第二模具架;10、第一模具;11、第二模具;12、通水管;13、水箱;14、固定箱;15、钢丝;16、安装箱;17、潜污泵;18、第二旋转轴;19、第一电机;20、安装板。

具体实施方式

21.下面结合附图和实施方式对本实用新型作进一步说明。

22.请结合参阅图1、图2和图3,其中图1为本实用新型提供的一种全自动拉丝机的一种较佳实施例的结构示意图;图2为图1所示固定箱的结构俯视剖面图;图3为图1所示安装箱的结构仰视图,一种全自动拉丝机,包括机架1、第一塔轮6和第二塔轮7,所述机架1的顶部固定连接有固定箱14,所示机架1左侧的底部固定连接有安装框2,所述安装框2内腔顶部和底部的右侧均固定连接有第一轴承,且第一轴承的内圈转动连接有第一旋转轴4,所述第一旋转轴4的表面固定连接有第一导向轮,且第一导向轮的表面传动连接有钢丝15,所述机架1内腔顶部的两侧均栓接有安装板20,所述安装板20底部的中心处嵌设有第二轴承,且第二轴承的顶部贯穿至固定箱14的内腔,所述第一塔轮6和第二塔轮7的中心处均栓接有第二旋转轴18,所述第二旋转轴18的背面贯穿第二轴承并固定连接有第一皮带轮,所述固定箱14内腔底部的背面栓接有第一电机19,所述第一电机19的输出端栓接有第二皮带轮,且第二皮带轮的表面通过皮带与第一皮带轮的表面传动连接,所述机架1内腔顶部的中心处栓接有固定板,且固定板底部的两侧从左至右依次栓接有第一模具架8和第二模具架9,所述第一模具架8和第二模具架9正面的底部均放置有第一模具10和第二模具11,所述机架1的右侧设置有导向机构5,所述钢丝15远离第一导向轮的一侧依次贯穿机架1、第一模具10和第二模具11并与第一塔轮6和第二塔轮7的表面传动连接。

23.所述导向机构5包括第二电机51、主动轮52、从动轮53、螺纹杆54、第三旋转轴55、第四旋转轴56和收卷筒57,所述机架1右侧的顶部固定连接有安装箱16,所述安装箱16内腔底部的左侧栓接有第二电机51,所述第二电机51的输出端固定连接有主动轮52,所述主动轮52的表面通过皮带传动连接有从动轮53,所述从动轮53内腔的中心处栓接有螺纹杆54,所述螺纹杆54的顶部转动连接有第三轴承,且第三轴承外圈与安装箱16内腔的顶部固定连接,所述安装箱16内腔底部的左侧嵌设有第四轴承,所述螺纹杆54的底部贯穿第四轴承并转动连接有收卷筒57,所述安装箱16底部正面的左侧固定连接有第五轴承,且第五轴承的

内圈转动连接有第三旋转轴55,所述第三旋转轴55的表面套设有第二导向轮,所述安装箱16底部右侧的中心处固定连接有第六轴承,且第六轴承的内圈转动连接有第四旋转轴56,所述第四旋转轴56的表面套设有第三导向轮,所述钢丝15远离第一导向轮的一侧贯穿机架1并与第二导向轮和第三导向轮的表面传动连接,所述钢丝15远离第三导向轮的一侧与收卷筒57的表面缠绕,通过第二电机51、主动轮52、从动轮53、螺纹杆54、第三旋转轴55、第四旋转轴56和收卷筒57的配合,便于使用者对钢丝15进行牵引拉丝,增加了钢丝15的拉丝速度和拉丝精度。

24.所述固定箱14正面底部的右侧固定连接有水箱13,所述水箱13内腔背面的中心处栓接有潜污泵17,所述潜污泵17的进水口连通有吸水管,所述潜污泵17的出水口连通有通水管12,所述通水管12远离潜污泵17的一端贯穿水箱13并通过固定件与机架1正面的顶部的中心处固定连接,所述通水管12表面底部的两侧均连通有管道,且管道相向的一侧从上至下均依次开设有出水孔,通过水箱13、潜污泵17和通水管12的配合,便于使用者对第一模具10和第二模具11进行水淋降温,防止第一模具10和第二模具11与钢丝15之间因为摩擦产生过多的热量,从而降低了钢丝15的拉丝精度和钢丝15的强度。

25.所述螺纹杆54表面的底部螺纹连接有螺纹套,且螺纹套的顶部与收卷筒57的底部活动连接,所述收卷筒57顶部的两侧均活动连接有挡块,且挡块的内侧与螺纹杆54的表面固定连接,通过挡块和螺纹套的配合,便于使用者对收卷筒57进行快速限位,同时也可对收卷筒57进行快速拆卸。

26.所述第一模具10的孔径大于第二模具11的孔径,所述水箱13正面顶部的右侧连通有进水管,通过第一模具10的孔径大于第二模具11的孔径,便于使用者将钢丝15拉丝至需要的粗细程度,同时给钢丝15挤压的过程一个缓冲的时间,防止钢丝15直接拉丝至一定的粗细,从而导致钢丝15断裂。

27.所述收卷筒57表面顶部和底部的四周均固定连接有限位块,所述机架1正面底部的右侧固定连接有固定块,且固定块顶部的中心处开设有通孔,通过限位块的配合,便于使用者对钢丝15进行限位,防止钢丝15在收卷筒57的表面散落,通过固定块和通孔的配合,便于使用者将钢丝15穿入第一模具10和第二模具11中。

28.所述安装框2内腔顶顶部和底部的左侧均固定连接有第一轴承,且第一轴承的内圈转动连接有第五旋转轴3,所述第五旋转轴3的表面套设有滚筒,通过第五旋转轴3和滚筒的配合,便于使用者辅助钢丝15快速平稳的进入机架1内。

29.本实用新型提供的一种全自动拉丝机的工作原理如下:

30.在使用时,钢丝15在第一导向轮的导向下进入机架1内,随后使用者将钢丝15依次穿过第一模具10和第二模具11,此时使用者将第一模具10和第二模具11分别放入第一模具架8和第二模具架9的表面,随后使用者将钢丝15缠绕在第二塔轮7的表面1.5圈,同时使用者打开第一电机19,第一电机19第二皮带轮进行旋转,从而带动第一皮带轮进行旋转,进而带动第二旋转轴18开始旋转,从而带动第一塔轮6和第二塔轮7进行旋转,此时第一塔轮6和第二塔轮7对钢丝15进行收缩缠绕,随后使用者将钢丝15缠绕在第一塔轮6的表面0.5圈,此时第一塔轮6和第二塔轮7依旧旋转,对钢丝15进行收卷缠绕,此时使用者将钢丝15穿过机架1,随后钢丝15在第二导向轮的表面缠绕,同时钢丝15经过第三导向轮的导向之后,在收卷筒57的表面进行缠绕,随后使用者打开第二电机51,第二电机51带动收卷筒57进行转动,

从而对钢丝15进行快速拉丝,整个拉丝过程简单快速,同时第一导向轮、第二导向轮和第三导向轮对钢丝15的位置进行限定。

31.与相关技术相比较,本实用新型提供的一种全自动拉丝机具有如下有益效果:

32.本实用新型通过第一塔轮6、第二塔轮7、第一模具10、第二模具11和导向机构5的配合,钢丝15在第一导向轮的导向下进入机架1内,随后使用者将钢丝15依次穿过第一模具10和第二模具11,由于第一模具10的孔径大于第二模具11的孔径,便于使用者将钢丝15快速拉丝至使用者需要的粗细,随后将第一模具10和第二模具11分别放入第一模具架8和第二模具架9的表面,随后使用者将钢丝15缠绕在第二塔轮7的表面1.5圈,同时使用者通过第一电机19带动第二旋转轴18开始旋转,从而带动第一塔轮6和第二塔轮7进行旋转,此时第一塔轮6和第二塔轮7对钢丝15进行收缩缠绕,随后使用者将钢丝15缠绕在第一塔轮6的表面0.5圈,此时第一塔轮6和第二塔轮7依旧旋转,对钢丝15进行收卷缠绕,此时使用者将钢丝15穿过机架1,随后钢丝15在第二导向轮的表面缠绕,同时钢丝15经过第三导向轮的导向之后,在收卷筒57的表面进行缠绕,随后使用者打开第二电机51,第二电机51带动收卷筒57进行转动,从而对钢丝15进行快速拉丝,整个拉丝过程简单快速,同时第一导向轮、第二导向轮和第三导向轮对钢丝15的位置进行限定,增加了自动拉丝机的拉丝精度,避免了拉丝过程过于繁琐,使钢丝15在拉丝过程中受力发生很大形变和发生断裂,从而极大的降低了拉丝机的加工精度,解决了传统全自动拉丝机拉丝过程过于繁琐的问题。

33.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1