一种用于医用钻头的自动定向激光打标机的制作方法

1.本实用新型属于涂装设备领域,特别涉及一种用于医用钻头的自动定向激光打标机。

背景技术:

2.激光打标是在激光焊接、激光热处理、激光切割、激光打孔等应用技术之后发展起来的一门新型加工技术,是一种非接触、无污染、无磨损的新标记工艺。近年来,随着激光器的可靠性和实用性的提高,加上计算机技术的迅速发展和光学器件的改进,促进了激光打标技术的发展。

3.随着现代化工业的发展和人力成本的提高,各类设备的自动化成为了各个企业迫在眉睫的问题,同样,打标机也需要减少其人工操作的部分,仍然存在着许多问题需要解决。例如,现在的打标机大多存在定位的问题,由于打标机需要在指定位置标记,因此需要定位,然而传统的人工辨识方向并上料,不仅加工速度慢,而且生产成本高,而借鉴现在的人工智能识别,设备的制备成本又会大大增加,不利于企业发展。因此,本申请就以上问题,对打标机进行了创新和改进。

4.现在的打标机,主要存在以下几个问题:

5.1、现在的打标机大多存在定位的问题,由于打标机需要在指定位置标记,因此需要定位,然而传统的人工辨识方向并上料,不仅加工速度慢,而且生产成本高,而借鉴现在的人工智能识别,设备的制备成本又会大大增加,不利于企业发展。

6.2、现在的打标机大多需要人工上下料,操作速度慢,人力成本高。

技术实现要素:

7.发明目的:为了克服以上不足,本实用新型的目的是提供一种用于医用钻头的自动定向激光打标机,一方面坚决了现有打标机定位工件成本高的问题,提高了生产速度,降低了出错的可能,另一方面实现了自动上下料和自动定位,自动化程度高,大大降低了人力成本。

8.技术方案:为了实现上述目的,本实用新型提供了一种用于医用钻头的自动定向激光打标机,包括:基座、打标机头、上料机构、电机、减速器、传动轮、定向转盘、限位模具、压力开关和下料带,所述基座顶部设置有打标机头,所述基座一侧设置有上料机构,所述上料机构输出端设置有定向转盘,所述定向转盘上设置有限位模具,所述限位模具上设置有限位槽,所述限位槽一侧设置有压力开关,所述压力开关连接电机电源,所述定向转盘远离上料机构的一端设置有下料带;所述定向转盘底部设置有传动轮,所述传动轮连接设置有减速器,所述减速器连接设置有电机,所述电机固定设置于基座内。

9.本实用新型中所述的电机采用步进电机,所述压力开关本质为压敏电阻。

10.本实用新型中所述的定向转盘上设置有定位块,所述定位块包括定位块本体、永磁体、气仓、控制气路和气路控制阀,所述定位块本体镶嵌设置于定向转盘内,所述定位块

本体设置于限位模具一侧,所述定位块本体上镶嵌设置有永磁体;所述定位块本体底部设置有气仓,所述气仓连接设置有控制气路,所述控制气路连接车间气路,所述控制气路上设置有气路控制阀。

11.本实用新型中所述的气仓采用柔性材料,所述气路控制阀采用三位四通电磁阀。

12.本实用新型中所述的定位块本体上设置有启动开关,所述启动开关连接打标机头,所述启动开关本质为压敏电阻。

13.本实用新型中所述定位块的设置,一方面能够帮助设备定位工件,另一方面通过与打标机头的联动,实现了自动打标,自动化程度高,大大减少了人力需求。

14.本实用新型中所述的定向转盘底部设置有旋转限位机构,所述旋转限位机构包括限位板、限位永磁铁和解锁电磁铁,所述限位板铰接设置于基座上,所述限位板设置于定向转盘底部,所述定向转盘两端设置有斜面槽,所述限位板与所述斜面槽配合;所述限位板一侧设置有限位永磁铁,所述限位永磁铁镶嵌设置于基座上,所述限位板另一侧设置有解锁电磁铁,所述解锁电磁铁镶嵌设置于基座上,所述解锁电磁铁连接电机电路,所述解锁电磁铁与电机联动。

15.本实用新型中所述旋转限位机构的设置,其通过机械结构固定定向转盘,避免定向转盘因步进电机失步和惯性引起的偏移,保证的工件的位置,加工精度高。

16.本实用新型中所述的限位板包括主板、锁定板和解锁板,所述主板与定向转盘配合,所述主板一侧设置有锁定板,所述锁定板与主板相互垂直,所述主板另一侧设置有解锁板,所述解锁板与主板呈夹锐角布置。

17.本实用新型中所述的上料机构包括料盒、第一升降上料板、第二升降上料板、第一升降电缸、第二升降电缸和中间储料带,所述料盒固定设置于基座上,所述料盒一侧设置有第一升降上料板,所述第一升降上料板底部连接设置有第一升降电缸,所述第一升降电缸固定设置于基座上,所述第一升降上料板远离料盒的一侧设置有第二升降上料板,所述第二升降上料板与第一升降上料板滑动接触,所述第二升降上料板底部连接设置有第二升降电缸,所述第二升降电缸固定设置于基座上,所述第二升降上料板远离第一升降上料板的一侧设置有中间储料带,所述中间储料带连接定向转盘。

18.本实用新型中所述上料机构的设置,增加了自动调整加工件方向和自动上料的功能,实用性强,生产效率高。

19.本实用新型中所述的第一升降上料板上表面采用斜面,第二升降上料板上表面采用斜面。

20.上述技术方案可以看出,本实用新型具有如下有益效果:

21.1、本实用新型中所述的一种用于医用钻头的自动定向激光打标机,其定位块的设置,一方面能够帮助设备定位工件,另一方面通过与打标机头的联动,实现了自动打标,自动化程度高,大大减少了人力需求。

22.2、本实用新型中所述的一种用于医用钻头的自动定向激光打标机,其通过机械结构固定定向转盘,避免定向转盘因步进电机失步和惯性引起的偏移,保证的工件的位置,加工精度高。

23.3、本实用新型中所述的一种用于医用钻头的自动定向激光打标机,其上料机构的设置,增加了自动调整加工件方向和自动上料的功能,实用性强,生产效率高。

附图说明

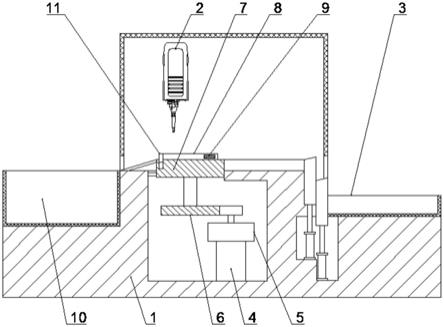

24.图1为本实用新型的整体结构示意图;

25.图2为本实用新型限位模具的结构示意图;

26.图3为本实用新型定位块的结构示意图;

27.图4为本实用新型定向转盘的结构示意图;

28.图5为本实用新型上料机构的结构示意图;

29.图中:基座-1、打标机头-2、上料机构-3、料盒-31、第一升降上料板-32、第二升降上料板-33、第一升降电缸-34、第二升降电缸-35、中间储料带-36、电机-4、减速器-5、传动轮-6、定向转盘-7、限位板-71、限位永磁铁-72、解锁电磁铁-73、限位模具-8、压力开关-9、下料带-10、定位块-11、定位块本体-111、永磁体-112、气仓-113、控制气路-114、气路控制阀-115。

具体实施方式

30.下面结合附图和具体实施例,进一步阐明本实用新型。

31.实施例1

32.如图1-5所示的一种用于医用钻头的自动定向激光打标机,包括:基座1、打标机头2、上料机构3、电机4、减速器5、传动轮6、定向转盘7、限位模具8、压力开关9和下料带10,所述基座1顶部设置有打标机头2,所述基座1一侧设置有上料机构3,所述上料机构3输出端设置有定向转盘7,所述定向转盘7上设置有限位模具8,所述限位模具8上设置有限位槽,所述限位槽一侧设置有压力开关9,所述压力开关9连接电机4电源,所述定向转盘7远离上料机构3的一端设置有下料带10;所述定向转盘7底部设置有传动轮6,所述传动轮6连接设置有减速器5,所述减速器5连接设置有电机4,所述电机4固定设置于基座1内。

33.本实施例中所述的电机4采用步进电机,所述压力开关9本质为压敏电阻。

34.本实施例中所述的定向转盘7上设置有定位块11,所述定位块11包括定位块本体111、永磁体112、气仓113、控制气路114和气路控制阀115,所述定位块本体111镶嵌设置于定向转盘7内,所述定位块本体111设置于限位模具8一侧,所述定位块本体111上镶嵌设置有永磁体112;所述定位块本体111底部设置有气仓113,所述气仓113连接设置有控制气路114,所述控制气路114连接车间气路,所述控制气路114上设置有气路控制阀115。

35.本实施例中所述的气仓113采用柔性材料,所述气路控制阀115采用三位四通电磁阀。

36.本实施例中所述的定位块本体111上设置有启动开关116,所述启动开关116连接打标机头2,所述启动开关116本质为压敏电阻。

37.本实施例中所述的定向转盘7底部设置有旋转限位机构,所述旋转限位机构包括限位板71、限位永磁铁72和解锁电磁铁73,所述限位板71铰接设置于基座1上,所述限位板71设置于定向转盘7底部,所述定向转盘7两端设置有斜面槽,所述限位板71与所述斜面槽配合;所述限位板71一侧设置有限位永磁铁72,所述限位永磁铁72镶嵌设置于基座1上,所述限位板71另一侧设置有解锁电磁铁73,所述解锁电磁铁73镶嵌设置于基座1上,所述解锁电磁铁73连接电机4电路,所述解锁电磁铁73与电机4联动。

38.本实施例中所述的限位板71包括主板、锁定板和解锁板,所述主板与定向转盘配

合,所述主板一侧设置有锁定板,所述锁定板与主板相互垂直,所述主板另一侧设置有解锁板,所述解锁板与主板呈夹锐角布置。

39.本实施例中所述的上料机构3包括料盒31、第一升降上料板32、第二升降上料板33、第一升降电缸34、第二升降电缸35和中间储料带36,所述料盒31固定设置于基座1上,所述料盒31一侧设置有第一升降上料板32,所述第一升降上料板32底部连接设置有第一升降电缸34,所述第一升降电缸34固定设置于基座1上,所述第一升降上料板32远离料盒31的一侧设置有第二升降上料板33,所述第二升降上料板33与第一升降上料板32滑动接触,所述第二升降上料板33底部连接设置有第二升降电缸35,所述第二升降电缸35固定设置于基座1上,所述第二升降上料板33远离第一升降上料板32的一侧设置有中间储料带36,所述中间储料带36连接定向转盘7。

40.本实施例中所述的第一升降上料板32上表面采用斜面,第二升降上料板33上表面采用斜面。

41.实施例2

42.如图1和3所示的一种用于医用钻头的自动定向激光打标机,包括:基座1、打标机头2、上料机构3、电机4、减速器5、传动轮6、定向转盘7、限位模具8、压力开关9和下料带10,所述基座1顶部设置有打标机头2,所述基座1一侧设置有上料机构3,所述上料机构3输出端设置有定向转盘7,所述定向转盘7上设置有限位模具8,所述限位模具8上设置有限位槽,所述限位槽一侧设置有压力开关9,所述压力开关9连接电机4电源,所述定向转盘7远离上料机构3的一端设置有下料带10;所述定向转盘7底部设置有传动轮6,所述传动轮6连接设置有减速器5,所述减速器5连接设置有电机4,所述电机4固定设置于基座1内。

43.本实施例中所述的电机4采用步进电机,所述压力开关9本质为压敏电阻。

44.本实施例中所述的定向转盘7上设置有定位块11,所述定位块11包括定位块本体111、永磁体112、气仓113、控制气路114和气路控制阀115,所述定位块本体111镶嵌设置于定向转盘7内,所述定位块本体111设置于限位模具8一侧,所述定位块本体111上镶嵌设置有永磁体112;所述定位块本体111底部设置有气仓113,所述气仓113连接设置有控制气路114,所述控制气路114连接车间气路,所述控制气路114上设置有气路控制阀115。

45.本实施例中所述的气仓113采用柔性材料,所述气路控制阀115采用三位四通电磁阀。

46.本实施例中所述的定位块本体111上设置有启动开关116,所述启动开关116连接打标机头2,所述启动开关116本质为压敏电阻。

47.实施例3

48.如图1和4所示的一种用于医用钻头的自动定向激光打标机,包括:基座1、打标机头2、上料机构3、电机4、减速器5、传动轮6、定向转盘7、限位模具8、压力开关9和下料带10,所述基座1顶部设置有打标机头2,所述基座1一侧设置有上料机构3,所述上料机构3输出端设置有定向转盘7,所述定向转盘7上设置有限位模具8,所述限位模具8上设置有限位槽,所述限位槽一侧设置有压力开关9,所述压力开关9连接电机4电源,所述定向转盘7远离上料机构3的一端设置有下料带10;所述定向转盘7底部设置有传动轮6,所述传动轮6连接设置有减速器5,所述减速器5连接设置有电机4,所述电机4固定设置于基座1内。

49.本实施例中所述的定向转盘7底部设置有旋转限位机构,所述旋转限位机构包括

限位板71、限位永磁铁72和解锁电磁铁73,所述限位板71铰接设置于基座1上,所述限位板71设置于定向转盘7底部,所述定向转盘7两端设置有斜面槽,所述限位板71与所述斜面槽配合;所述限位板71一侧设置有限位永磁铁72,所述限位永磁铁72镶嵌设置于基座1上,所述限位板71另一侧设置有解锁电磁铁73,所述解锁电磁铁73镶嵌设置于基座1上,所述解锁电磁铁73连接电机4电路,所述解锁电磁铁73与电机4联动。

50.本实施例中所述的限位板71包括主板、锁定板和解锁板,所述主板与定向转盘配合,所述主板一侧设置有锁定板,所述锁定板与主板相互垂直,所述主板另一侧设置有解锁板,所述解锁板与主板呈夹锐角布置。

51.实施例4

52.如图1和5所示的一种用于医用钻头的自动定向激光打标机,包括:基座1、打标机头2、上料机构3、电机4、减速器5、传动轮6、定向转盘7、限位模具8、压力开关9和下料带10,所述基座1顶部设置有打标机头2,所述基座1一侧设置有上料机构3,所述上料机构3输出端设置有定向转盘7,所述定向转盘7上设置有限位模具8,所述限位模具8上设置有限位槽,所述限位槽一侧设置有压力开关9,所述压力开关9连接电机4电源,所述定向转盘7远离上料机构3的一端设置有下料带10;所述定向转盘7底部设置有传动轮6,所述传动轮6连接设置有减速器5,所述减速器5连接设置有电机4,所述电机4固定设置于基座1内。

53.本实施例中所述的上料机构3包括料盒31、第一升降上料板32、第二升降上料板33、第一升降电缸34、第二升降电缸35和中间储料带36,所述料盒31固定设置于基座1上,所述料盒31一侧设置有第一升降上料板32,所述第一升降上料板32底部连接设置有第一升降电缸34,所述第一升降电缸34固定设置于基座1上,所述第一升降上料板32远离料盒31的一侧设置有第二升降上料板33,所述第二升降上料板33与第一升降上料板32滑动接触,所述第二升降上料板33底部连接设置有第二升降电缸35,所述第二升降电缸35固定设置于基座1上,所述第二升降上料板33远离第一升降上料板32的一侧设置有中间储料带36,所述中间储料带36连接定向转盘7。

54.本实施例中所述的第一升降上料板32上表面采用斜面,第二升降上料板33上表面采用斜面。

55.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1