大口径厚壁直缝埋弧焊用自动上焊带机的制作方法

1.本实用新型涉及大口径厚壁直缝埋弧焊用自动上焊带机。

背景技术:

2.大口径厚壁直缝焊管采用的焊接工艺为双面埋弧焊技术,也可以在钢管成型之后进行人工焊接,一般采用的检测方法为探伤,探伤合格后就可以出厂。不合格的产品需要重新的焊接。大口径厚壁直缝焊管一般适用于流体液体的输送,钢结构的支撑,打桩,广泛的应用于石油化工,建筑,自来水工程,电力工业,农业灌溉,城市建设等方面。埋弧焊是一种电弧在焊剂层下燃烧进行焊接的方法。其固有的焊接质量稳定、焊接生产率高、无弧光及烟尘很少等优点,使其成为压力容器、管段制造、箱型梁柱等重要钢结构制作中的主要焊接方法。近年来,虽然先后出现了许多种高效、优质的新焊接方法,但埋弧焊的应用领域依然未受任何影响。

3.目前的埋弧焊一般采用人工焊接的形式,人工焊接劳动强度大,焊接效率低,而且不同焊接人员的焊接技术层次不齐,很难保证焊接出的金属制品的质量的统一;另外焊接过程中所产生的烟尘对焊接人员的人身健康产生了极大的危害。因此,目前急需一种节省人工、提高生产效率、避免焊接烟尘损害工人健康的大口径厚壁直缝埋弧焊用自动上焊带机。

技术实现要素:

4.本实用新型的目的在于克服上述不足,提供一种节省人工、提高生产效率、避免焊接烟尘损害工人健康的大口径厚壁直缝埋弧焊用自动上焊带机。

5.本实用新型的目的是这样实现的:

6.一种大口径厚壁直缝埋弧焊用自动上焊带机,包含有行走小车,所述行走小车上设置有升降机构,所述升降机构上设置有横向的滑杆,所述滑杆的后端设置有料盘,料盘上卷绕有焊带;所述滑杆的前端固定设置有用于通入焊料的下料斗,下料斗的出料口连接有焊料下料管,所述焊料下料管为软管,所述下料斗的出料口设置有阀门;所述滑杆的前端还设置有竖向的手摇丝杆升降机,焊带下料机通过安装块安装于手摇丝杆升降机的丝杆上;所述焊带下料机包含有与安装块连接的连接板,连接板的上方设置有穿梭块,穿梭块中开设有通孔,料盘上释放的焊带穿过穿梭块的通孔;所述连接板的一侧设置有电机,连接板的另一侧设置有主动轮,电机驱动主动轮旋转,所述主动轮旁设置有两个上下排布的从动轮,主动轮和从动轮之间夹持着焊带移动;所述主动轮和从动轮的下方设置有焊带下料管,所述焊带下料管通过固定件固定于连接板上,主动轮和从动轮之间夹持的焊带穿至焊带下料管中,所述焊带下料管与焊料下料管的底部连接有三通管,焊带下料管插置于三通管的一号管口中,焊料下料管插置于三通管的二号管口中,焊料与焊带同时从三通管的三号管口中输出。

7.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述升降机构包含有竖直设

置于行走小车上的立柱、套设于立柱底部的弹簧、以及滑动套设于立柱上的锁紧箍套,所述锁紧箍套包含有圆柱滑套、以及连接于圆柱滑套旁的方形滑套,所述圆柱滑套滑动套设于立柱上,圆柱滑套和方形滑套在立柱上上下滑动,圆柱滑套位于弹簧的上方,弹簧始终处于压缩状态并支撑圆柱滑套;所述圆柱滑套与方形滑套相对立的一侧开设有竖向的缝隙,所述缝隙两侧均设置有凸块,所述凸块中开设有螺丝孔,凸块中旋置有带手柄的紧固螺钉;所述方形滑套中插置有长度方向与立柱垂直的滑杆,所述滑杆在方形滑套中前后滑动。

8.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述圆柱滑套与方形滑套是一体成型的。

9.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述滑杆呈长方体状,滑杆与方形滑套相接触的四个侧面沿滑杆的长度方向均开设有条形槽,方形滑套与滑杆相接处的内壁上均设置有凸条,所述凸条嵌入条形槽中。

10.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述下料斗中设置有过滤杂质的滤网。

11.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述从动轮连接有旋钮。

12.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机,所述滑杆上还设置有驱动行走小车前进、料盘转动的电控柜。

13.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机具有以下优点:

14.本实用新型大口径厚壁直缝埋弧焊用自动上焊带机在行走小车上设置了立柱,立柱上设置了滑杆,滑杆上设置了卷绕有焊带的料盘、焊带下料机和焊料下料机,焊带下料机中的焊带和焊料下料机中的焊料通过三通管同输出至需要焊接的钢管上,小车移动进行直缝埋弧焊,实现了焊带的自动上料,节省了人工,提高了工作效率;滑杆滑动设置于立柱上,可在立柱上升降调节高度,以适应需要埋弧焊的钢管的高度;另外滑杆前端还设置了手摇丝杆升降机对焊带下料机的高度进行微调,以更好地适应钢管的高度,保证焊接质量;滑杆在立柱上的固定点可前后调节,带动滑杆端部的焊带下料机和焊料下料机前后移动,以适应需要埋弧焊的钢管的距离。

附图说明

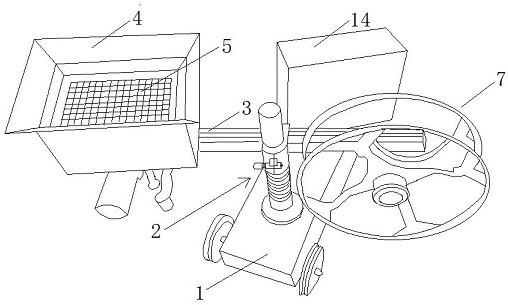

15.图1为本实用新型大口径厚壁直缝埋弧焊用自动上焊带机的结构示意图。

16.图2为本实用新型大口径厚壁直缝埋弧焊用自动上焊带机中焊带下料机和焊料下料机的结构示意图。

17.图3为本实用新型大口径厚壁直缝埋弧焊用自动上焊带机中焊带下料机的放大示意图。

18.图4为图1中升降机构的结构示意图。

19.图5为图4中锁紧箍套的剖视图。

20.图6为图1中滑杆的侧视图。

21.图中:行走小车1、升降机构2、立柱2.1、弹簧2.2、锁紧箍套2.3、锁扣2.4、圆柱滑套2.5、方形滑套2.6、凸条2.7、凸块2.8、滑杆3、条形槽3.1、下料斗4、滤网5、焊料下料管6、料盘7、焊带8、焊带下料机9、连接板9.1、电机9.2、主动轮9.3、从动轮9.4、穿梭块9.5、旋钮9.6、焊带下料管10、手摇丝杆升降机11、丝杆11.1、手轮11.2、三通管12、一号管口12.1、二

号管口12.2、三号管口12.3、安装块13、电控柜14。

具体实施方式

22.参见图1至图6,本实用新型涉及一种大口径厚壁直缝埋弧焊用自动上焊带机,包含有行走小车1,所述行走小车1上设置有升降机构2,所述升降机构2包含有竖直设置于行走小车1上的立柱2.1、套设于立柱2.1底部的弹簧2.2、以及滑动套设于立柱2.1上的锁紧箍套2.3,所述锁紧箍套2.3包含有圆柱滑套2.5、以及连接于圆柱滑套2.5旁的方形滑套2.6,所述圆柱滑套2.5与方形滑套2.6是一体成型的;所述圆柱滑套2.5滑动套设于立柱2.1上,圆柱滑套2.5和方形滑套2.6在立柱2.1上上下滑动,圆柱滑套2.5位于弹簧2.2的上方,弹簧2.2始终处于压缩状态并支撑圆柱滑套2.5;所述圆柱滑套2.5与方形滑套2.6 相对立的一侧开设有竖向的缝隙,所述缝隙两侧均设置有凸块2.8,所述凸块2.8中开设有螺丝孔,凸块2.8中旋置有带手柄的紧固螺钉2.4,当圆柱滑套2.5在立柱2.1调节至合适的高度,旋转紧固螺钉2.4将圆柱滑套2.5锁紧于立柱2.1上;所述方形滑套2.6中插置有长度方向与立柱2.1垂直的滑杆3,所述滑杆3在方形滑套2.6中前后滑动,所述滑杆3呈长方体状,滑杆3与方形滑套2.6相接触的四个侧面沿滑杆3 的长度方向均开设有条形槽3.1,方形滑套2.6与滑杆3相接处的内壁上均设置有凸条2.7,所述凸条2.7嵌入条形槽3.1中,防止行走小车1 在行驶时滑杆3在方形滑套2.6中的位置偏移。

23.所述滑杆3的后端设置有料盘7,料盘7上卷绕有焊带8;所述滑杆3的前端固定设置有用于通入焊料的下料斗4,所述下料斗4中设置有过滤杂质的滤网5,下料斗4的出料口连接有焊料下料管6,所述焊料下料管6为可塑形的软管,所述下料斗4的出料口设置有阀门;所述滑杆3的前端还设置有竖向的手摇丝杆升降机11,焊带下料机9通过安装块13安装于手摇丝杆升降机11的丝杆11.1上,旋转手轮11.2,丝杆11.1带动焊带下料机9上下移动,对焊带下料机9的高度进行微调;所述焊带下料机9包含有与安装块13连接的连接板9.1,连接板 9.1的上方设置有穿梭块9.5,穿梭块9.5中开设有通孔,料盘7上释放的焊带8穿过穿梭块9.5的通孔;所述连接板9.1的一侧设置有电机9.2,连接板9.1的另一侧设置有主动轮9.3,电机9.2驱动主动轮9.3旋转,所述主动轮9.3旁设置有两个上下排布的从动轮9.4,主动轮9.3和从动轮9.4之间夹持着焊带8,焊带8从穿梭块9.5的通孔中穿出后伸至主动轮9.3和从动轮9.4之间,主动轮9.3和从动轮9.4的滚动摩擦使得焊带8向下移动;所述从动轮9.4连接有旋钮9.6,旋转旋钮9.6控制从动轮9.4左右移动,调整从动轮9.4与主动轮9.3之间的间距以适应不同规格的焊带8;所述主动轮9.3和从动轮9.4的下方设置有焊带下料管10,所述焊带下料管10通过固定件固定于连接板9.1上,主动轮9.3和从动轮9.4之间夹持的焊带8穿至焊带下料管10中,所述焊带下料管10与焊料下料管6的底部连接有三通管12,焊带下料管10 插置于三通管12的一号管口12.1中,焊料下料管6插置于三通管12 的二号管口12.2中,焊带8从焊带下料管10中伸入至三通管12的一号管口12.1中,最后从三通管12的三号管口12.3中穿出,焊料从三通管12的二号管口12.2下落至三通管12的三号管口12.3,焊料与焊带8同时从三通管12的三号管口12.3中输出。

24.所述滑杆3上还设置有驱动行走小车1前进、料盘7转动的电控柜14。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1