一种大型冲压件拉延模具托料成形机构的制作方法

1.本实用新型公开了一种大型冲压件拉延模具托料成形机构,属于汽车冲压模具技术领域。

背景技术:

2.汽车制造行业,除了满足冲压件工艺和产品质量外,还要尽可能的提高材料利用率和降低成本。本发明涉及的中顶盖冲压件的尺寸较大并且有造型要求,中顶盖板料规格是st14 0.8*1380*2140(3.5

°

),由于特殊的造型要求,反拉延过程中,板料刚接触压料圈时,模具同一截面上压料圈顶起时距凸模低点的最大尺寸是73mm,板料长度方向尺寸大、刚性弱,在重力的作用下,板料中间位置起皱,拉延成形质量无法保证;如果在压料圈位置而不是凸模位置增加托料机构,板料尺寸不仅增大,同时由于造型的原因,托料机构尺寸和模具尺寸变大,无法保证产品的材料利用率和降低模具成本。

3.现有技术1公开了一种拉延模具托料机构,包括垂直向上固定在压边圈两侧边的驱动气缸,安装在压边圈顶面的u型安装槽;所述u型安装槽内旋设有一托料定位块;所述驱动气缸顶部连接一驱动杆,所述驱动杆顶端旋转的与所述托料定位块的外端部连接,所述托料定位块顶部为一矩形面,两侧为沿矩形面向下延伸的弧形面结构;底部通过旋转轴固定在u型槽内。该托料机构固定在压料圈上,主要作用是板料成形前的托料作用,没有参与拉延成形,同时对托料成形机构的顶出和返回速率、顶出高度的调节没有说明。

4.现有技术2公开了一种冲压拉延模具定位机构,在下模投料定位块的导入面上设置有整体式托料,在上模设置定位躲避开口,通过保证合理的整体式托料的长、宽、高尺寸和合理的圆角尺寸,以及保证合理的定位躲避开口圆角尺寸和合理的定位躲避开口间隙,使本结构既有利于减少日常维修维护,也可以避免分体式托料复位的弹簧元件损坏引起的制件缺陷及模具损坏,最主要的是,解决了板料自重带来的倾斜上翘状态,从而解决了内部聚料位置材料无法彻底展开,残留在拉延件表面的凸棱问题。该机构能应用到不同拉延模具中板料自重下沉的位置,可以在模具结构设计初期进行标准化管理,从而可以降低模具制造阶段标准件成本及生产维护备件成本。其缺点是整体式定位机构体积大,且与模具装配难度高。

5.现有技术3公开了一种拉延模具,拉延模具的结构包括互相正对的上模座和下模座,下模座上设有凸模以及能够在下模座上升降运动的压边圈,压边圈宽度方向的一端上侧分布有多片式托料机构和升降式限位机构,另一端上侧分布有单块式托料机构;压边圈长度方向的一端上侧固定安装有第一限位板,另一端上侧分布有活动限位机构;压边圈在位于单块式托料机构和第一限位板的同侧均设有板料检测机构。该拉延模具能够使板料能够平稳地贴合在压边圈上,以保证拉延工作的顺利进行,减小了模具停机的概率,提高了模具生产效率。板料检测机构能够完成板料的投入检测,以确保自动化生产的有序进行。其缺点是需要压边圈与升降机构的配合,装配难度高且结构相对复杂。

技术实现要素:

6.为解决现有技术由于中顶盖冲压件本身原因,在板料刚接触压料圈时,板料厚度薄、长度方向尺寸长、刚性弱,在重力的作用下,板料中间位置起皱的问题,本实用新型提供了一种大型冲压件拉延模具托料成形机构,托料成形机构安装在模具凸模平面位置,保证了材料利用率和模具尺寸要求,解决了反拉延时冲压件中间起皱问题,保证了产品反拉延工艺的可行性,相对于正拉延,提高了生产节拍,同时在材料利用率提升的情况下,拉延成形质量得到保障。

7.本实用新型的目的是通过以下技术方案实现的:

8.一种大型冲压件拉延模具托料成形机构,包括托料机构、气路及气路接头,气路接头固定在拉延模具上,气路接头通过气路与托料机构连接,托料机构固定在拉延模具凸模上且拖料机构顶面与产品型面相同;所述拖料机构均包括拖料成形块、驱动气缸,驱动气缸驱动拖料成形块,驱动气缸与拉延模具凸模固定连接。

9.进一步地,所述拖料机构还包括托料成形块连接杆,拖料成形块通过托料成形块连接杆与驱动气缸连接。

10.进一步地,所述拖料机构还包括连接板,多个拖料成形块分别通过托料成形块连接杆固定在连接板上,连接板与驱动气缸连接。

11.进一步地,所述拖料机构还包括气缸固定板,驱动气缸通过气缸固定板与凸模固定连接。

12.进一步地,所述气路包括气管及调速阀,调速阀通过调速阀安装板固定在拉延模具外壳上,安装机构通过气管连接调速阀,调速阀通过气管连接托料机构。

13.进一步地,所述拖料机构至少为两组,多组拖料机构分别通过气管连接调速阀。

14.进一步地,所述气路接头通过气路接头安装板固定在拉延模具外壳上。

15.本实用新型具有以下有益效果:

16.a直接在模具凸模本体增加托料机构,保证了材料利用率;

17.b.在板料刚接触压料圈时,托料机构处于顶起状态,起托料作用;成形过程中,当压料圈压住板料后,托料机构返回初始位置;

18.c.托料成形机构返回初始位置后,起凸模作用,直接参与拉延成形;

19.d.托料成形块型面与冲压件型面一致,选择的是产品平面并且板料流动少的位置;

20.e.托料成形机构简单,托料成形块的顶出和返回是通过气源控制,顶出和返回速率通过调速阀控制,顶出高度是通过压机的通断角控制。

附图说明

21.以下结合附图进一步解释本实用新型的技术方案:

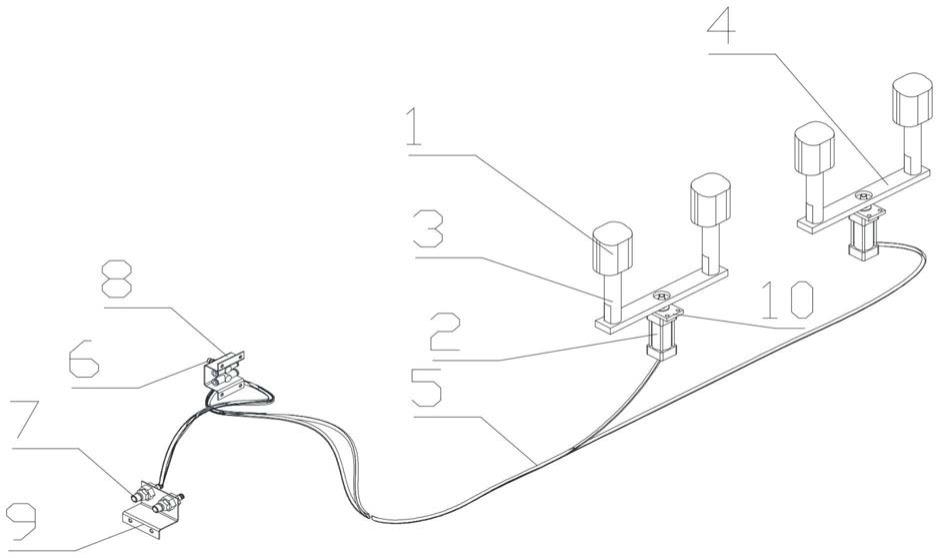

22.附图1是本实用新型一种大型冲压件拉延模具托料成形机构示意图。

23.附图2是本实用新型在模具中的位置示意图。

24.附图3是本实用新型在模具中的主视剖视图。

25.附图4是本实用新型在模具中的侧视剖视图。

26.附图5是本实用新型的拉延模具的正视图。

27.图中:

28.1-托料成形块;2-驱动气缸;3-托料成形块连接杆;4-连接板;5-气管;6-调速阀;7-气路接头;8-调速阀安装板;9-气路接头安装板;10-气缸固定板;11-凸模;12-压料圈。

具体实施方式

29.以下结合附图和实施例详细介绍本实用新型的技术方案:

30.参阅图1、图2,一种大型冲压件拉延模具托料成形机构,包括托料机构、气路及气路接头,气路接头固定在拉延模具外壳上,气路接头通过气路与托料机构连接,托料机构固定在拉延模具凸模上且拖料机构顶面与产品型面相同。

31.所述拖料机构均包括拖料成形块(1)、驱动气缸(2),驱动气缸(2)驱动轴连接拖料成形块(1),驱动气缸(2)与凸模(11)固定连接。

32.有选的,所述拖料机构还包括托料成形块连接杆(3),拖料成形块(1)通过托料成形块连接杆(3)与驱动气缸连接。

33.优选的,所述拖料机构还包括连接板(4),多个拖料成形块(1)分别通过托料成形块连接杆(3)固定在连接板(4)上,连接板(4)与驱动气缸(2)连接。

34.优选的,所述拖料机构还包括气缸固定板(10),驱动气缸(2)通过气缸固定板(10)与凸模(11)固定连接。

35.所述气路包括气管(5)及调速阀(6),调速阀(6)通过调速阀安装板(8)固定在拉延模具外壳上,安装机构通过气管连接调速阀(6),调速阀(6)通过气管连接托料机构。

36.优选的,所述拖料机构至少为两组,多组拖料机构分别通过气管连接调速阀。

37.所述气路接头(7)通过气路接头安装板(9)固定在拉延模具外壳上。

38.实施例1

39.一种大型冲压件拉延模具托料成形机构,包括托料成形块(1)、驱动气缸(2)、托料成形块连接杆(3)、连接板(4)、气管(5)、调速阀(6)、气路接头(7)、调速阀安装板(8)、气路接头安装板(9)、气缸固定板(10)。

40.将本实用新型中与产品型面相同的托料成形块(1)固定在托料成形块连接杆(3),通过连接板(4)将2个托料成形块(1)连接到一块,连接板(4)通过驱动气缸(2)实现托料成形块(1)顶出和返回运动,气源连接气路接头(7)通过气管(5)和调速阀(6)控制驱动气缸(2)运动,其中驱动气缸(2)通过气缸固定板(10)与凸模(11)固定连接,调速阀安装板(8)和气路接头安装板(9)分别实现调速阀(6)和气路接头(7)的安装。

41.实施例2

42.一种安装有本实用新型所述大型冲压件拉延模具托料成形机构的大型冲压件拉延模具。

43.为了满足工艺要求,通过压机气垫的通断角调整,实现驱动气缸(2)带动托料成形块(1)顶出高度的调整确定托料高度;通过调速阀(6)调整气流的速度从而实现托料成形块(1)的顶出和返回速率,与冲压件的拉延成形节拍一致,保障拉延质量。同时,托料成形块(1)返回后与模具凸模(11)型面一致,参与凸模成形,满足产品成形要求。

44.托料成形块型面与冲压件型面一致,选择的是产品平面并且板料流动少的位置。

45.托料成形机构简单,托料成形块的顶出和返回是通过气源控制。

46.托料成形块顶出和返回速率通过调速阀控制。

47.顶出高度是通过压机的通断角控制。

48.因此,通过稳定可靠耐用并且相对简单的大型冲压件拉延模具托料成形机构,实现托料高度可调,托料返回速度可调,保证冲压件工艺和产品质量要求;托料成形块返回后,参与拉延成形,保证了材料利用率和模具尺寸,实现成本降低。

49.以下简要介绍本实用新型的工作原理:

50.在板料刚接触压料圈时,托料机构处于顶起状态,起托料作用;

51.成形过程中,当压料圈压住板料后,托料机构返回初始位置;

52.托料机构返回初始位置后,起凸模作用,直接参与拉延成形。

53.本实用新型机构属于凸模的一部分,不仅参与托料,而且托料后直接参与拉延凸模成形,托料成形块的顶出高度可以通过压机通断角调节,托料成形块的顶出和返回速率可以通过调速阀调节来满足生产节拍要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1