一种金属线材生产线中冷轧机用的缓冲装置的制作方法

[0001]

本实用新型属于金属线材生产技术领域,具体是涉及了一种金属线材生产线中冷轧机用的缓冲装置。

背景技术:

[0002]

一般生产厂家生产的冷轧带肋钢筋会包括多种型号、规格,生产线一般至少会采用两种轧机,分别为减径轧机和冷轧成形机,在生产过程中发现,两种轧机会的轧制速度极难长时间保持一致,减径轧机的轧制速度大于冷轧成形机的轧制速度时,钢筋就会弯折,进入冷轧成形机因钢筋弯折变形会加大冷轧成形机的轧制压力,不但会加大冷轧成形机的磨损,而且无法保证钢筋质量;减径轧机的轧制速度小于冷轧成形机的轧制速度时,冷轧成形机就会对钢筋产生拉力,拉力较大时会拉伸钢筋甚至使其变形、断裂,出现上述两种情况时,若无人看管、发现,则会因此造成大量的废品,大大提高了生产成本。

技术实现要素:

[0003]

本实用新型为了解决上述问题,设计了一种金属线材生产线中冷轧机用的缓冲装置,设置在减径轧机和冷轧成形机之间,金属线材需要经过减径轧机,穿过缓冲装置,才会进入冷轧成形机,金属线材的输送轨迹呈v字型,无论减径轧机相对于冷轧成形机的轧制速度快或慢,减径轧机和冷轧成形机之间的金属线材都会有余量,延长金属线材弯折过度或拉伸甚至拉断的时间,并将金属线材的拉力转换为直线传感器可感知的直线移动,为控制器的自动控制提供信号依据。

[0004]

本实用新型采用的技术方案是,设计了一种金属线材生产线中冷轧机用的缓冲装置,包括机架、双向油缸和导辊装置,所述的双向油缸固定设置在机架上,所述的双向油缸的伸缩杆一端与导辊装置连接、伸缩杆的另一端借助连接件与直线位移传感器连接,所述的机架前端设置有与伸缩杆方向平行的支臂且支臂在伸缩杆的两侧镜像对称,所述的支臂相对的侧面上设置有滑槽,所述的导辊装置包括设置在支臂之间的滑板和设置在滑板之间的导辊单元,所述的滑板借助滑槽设置在支臂之间且具有沿支臂延伸方向水平移动的自由度。

[0005]

所述的导辊单元包括依次设置的第一导辊和第二导辊,所述的第一导辊和第二导辊借助轴承座设置在滑板之间,所述的第一导辊和第二导辊之间设置有供金属线材通过的间隙。

[0006]

所述的第一导辊和第二导辊的外圆周面上均设置有供金属线材通过的半圆形凹槽且相互对应。

[0007]

所述的第一导辊设置在机架与第二导辊之间,所述的第一导辊轴径大于第二导辊轴径。

[0008]

所述的机架两侧设置有导向装置,所述的导向装置包括固定架、设置在固定架上的导轮,所述的导轮数量至少为两个,所述的导轮水平高度与机架相适配,所述的导轮之间

设置有供金属线材通过的间隙。

[0009]

所述的支臂数量至少为两个,所述的滑槽至少为两个,所述的滑板数量至少为两个且滑板对称设置在导辊单元上、下两侧。

[0010]

本实用新型的有益效果是,设计了一种金属线材生产线中冷轧机用的缓冲装置,设置在减径轧机和冷轧成形机之间,金属线材需要经过减径轧机,穿过缓冲装置,才会进入冷轧成形机,金属线材的输送轨迹呈v字型,无论减径轧机相对于冷轧成形机的轧制速度快或慢,减径轧机和冷轧成形机之间的金属线材都会有余量,延长金属线材弯折过度或拉伸甚至拉断的时间,借助直线位移传感器及时对工作人员进行提醒、报警,防止造成大量废品,节省成本,机架前端采用支臂夹持导辊装置,在支臂内侧设置滑槽实现导辊装置的平移,结构简单,运行稳定,支臂采用硬度、厚度较高的钢板,承受能力更强,导辊单元采用一大一小导辊,外侧的是小导辊,内侧的是大导辊,大导辊受力大,更耐磨,防止金属线材弯折角度过小而变形,小导辊受力小,节省制作成本。

附图说明

[0011]

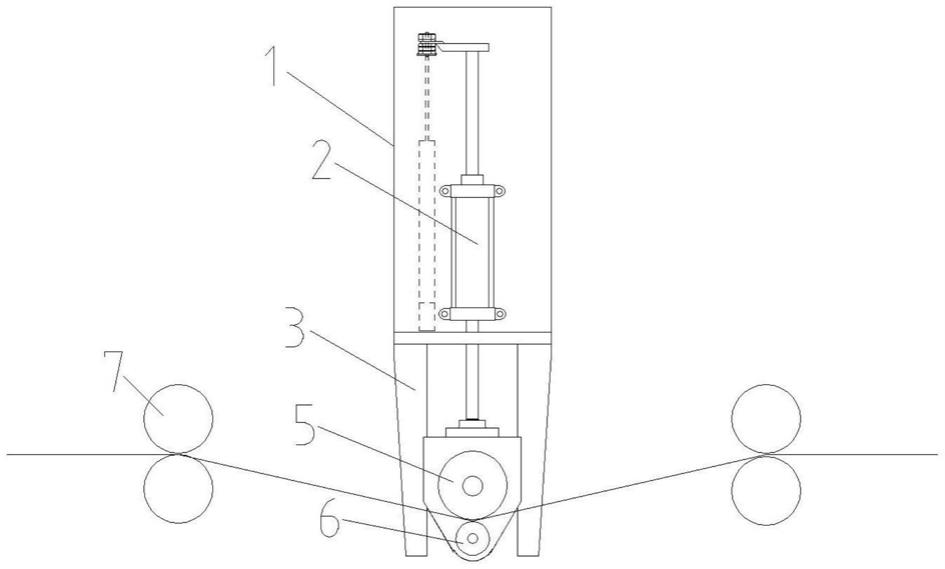

图1是本实用新型俯视结构示意图;

[0012]

图2是本实用新型正视结构示意图。

[0013]

附图中,1、机架,2、油缸,3、支臂,4、滑板,5、第一导辊,6、第二导辊,7、导轮。

具体实施方式

[0014]

如图1-2所示,本实用新型为一种金属线材生产线中冷轧机用的缓冲装置,包括机架1、双向油缸2和导辊装置,所述的双向油缸2固定设置在机架1上,所述的双向油缸2的伸缩杆一端与导辊装置连接、伸缩杆的另一端借助连接件与直线位移传感器连接,所述的机架1前端设置有与伸缩杆方向平行的支臂3且支臂3在伸缩杆的两侧镜像对称,所述的支臂3相对的侧面上设置有滑槽,所述的导辊装置包括设置在支臂3之间的滑板4和设置在滑板4之间的导辊单元,所述的滑板4借助滑槽设置在支臂3之间且具有沿支臂3延伸方向水平移动的自由度。

[0015]

在金属线材生产线工作时,金属线材经一侧支臂3上的长槽形通孔,进入并穿过导辊装置,由另一侧支臂3上的长槽形通孔穿过而出,金属线材的输送轨迹呈v字型,随着缓冲装置前后设备轧制的速度不同,金属线材上的拉力会发生变化,导致双向油缸2的伸缩杆被压缩,或者当拉力降低时,伸缩杆伸出,直线位移传感器根据双向油缸2的伸缩程度来判定金属线材的弯折程度,将金属线材的拉力转换为直线传感器可感知的直线移动,为控制器的自动控制提供信号依据,机架1前端采用支臂3夹持导辊装置,在支臂3内侧设置滑槽实现导辊装置的平移,结构简单,运行稳定,支臂3采用硬度、厚度较高的钢板,承受能力更强,使用寿命更长。

[0016]

如图1-2所示,所述的导辊单元包括依次设置的第一导辊5和第二导辊6,所述的第一导辊5和第二导辊6借助轴承座设置在滑板4之间,所述的第一导辊5和第二导辊6之间设置有供金属线材通过的间隙。

[0017]

金属线材通过第一导辊5和第二导辊6之间,借助于伸缩杆将第一导辊5和第二导辊6顶出,金属线材绕过第一导辊5,形成一定的弯折并产生压力推挤第一导辊5,进而借助

伸缩杆形成直线位移传感器可感知的直线运动,的拉伸力借助滑板4在支臂3之间滑动,结构简单,运行稳定。

[0018]

如图1-2所示,所述的第一导辊5和第二导辊6的外圆周面上均设置有供金属线材通过的半圆形凹槽且相互对应。

[0019]

第一导辊5和第二导辊6的外圆周面上设置半圆形凹槽,对金属线材通过的位置进行限位,防止金属线材因拉伸力而上、下摆动,影响钢筋的轧制质量,增大冷轧成形机的磨损。

[0020]

如图1-2所示,所述的第一导辊5设置在机架1与第二导辊6之间,所述的第一导辊5轴径大于第二导辊6轴径。

[0021]

导辊采用一大一小导辊,分别为第一导辊5和第二导辊6,第一导辊5轴径较大,防止金属线材在形成弯折时的弯折角度过小而变形,影响生产质量,第二导辊6轴径较小,节省制作成本。

[0022]

如图1-2所示,所述的机架1两侧设置有导向装置,所述的导向装置包括固定架、设置在固定架上的导轮7,所述的导轮7数量至少为两个,所述的导轮7水平高度与机架1相适配,所述的导轮7之间设置有供金属线材通过的间隙。

[0023]

导向装置可以对金属线材的运行轨迹进行导向,防止金属线材因不是直线出减径轧机、进冷轧成形机而对减径轧机、冷轧成形机造成较大的磨损,而且会影响轧制质量,当金属线材拉伸弯折时也不会对减径轧机、冷轧成形机造成磨损、损伤。

[0024]

如图1-2所示,所述的支臂3数量至少为两个,所述的滑槽至少为两个,所述的滑板4数量至少为两个且滑板4对称设置在导辊单元上、下两侧。

[0025]

支臂3至少设置两个,对滑板4进行夹持,滑板4至少设置两个,对导辊单元进行固定,滑槽至少为两个,实现滑板4沿滑槽水平移动,整体结构简单,运行稳定,使用寿命长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1