一种锥形曲面厚板半自动引导弯曲机的制作方法

1.本实用新型涉及桥梁钢结构生产设备领域,具体是涉及一种锥形曲面厚板半自动引导弯曲机。

背景技术:

2.锥形曲面厚板当前主要用于球罐、有造型要求的钢结构建筑物和钢结构桥梁领域,采用曲面厚板的钢结构桥塔具有结构新颖、造型美观的特点,目前在桥梁施工领域得到了大量的采用。但应用在钢桥塔上的锥形曲面厚板因其强度高、加工难度大、精度难控制等特点,成为制约钢桥塔制造进度和制造质量的主要因素之一。

3.目前对锥形曲面厚板的成型工艺多采用大型折弯机折弯加工或是采用卷板机卷成圆筒再进行二次修正的方法,这些方法虽基本能满足作为钢结构零件的使用要求,但对于一些标准要求高、工期紧的项目却不是最适合的施工工艺。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种锥形曲面厚板半自动引导弯曲机,该技术方案解决了厚板需引导进入弯曲机的问题。

5.为解决上述技术问题,本实用新型提供以下技术方案:

6.一种锥形曲面厚板半自动引导弯曲机,包括有:弯曲机本体;第一限位器和第二限位器,所述第一限位器和第二限位器设置在弯曲机本体进料端两侧,所述第一限位器和第二限位器工作端偏离进料方向且靠近厚板两侧,所述第一限位器和第二限位器与控制器电连接;可调式双辊限位器,设置在弯曲机本体入料端且其限位间隙与弯曲机本体入料端水平;第一单边滚动架和第二单边滚动架,并排水平设置在弯曲机本体入料端且其最顶端工作部转动切线方向水平朝向弯曲机本体入料端;同步带滑台,工作方向与所述第一单边滚动架和第二单边滚动架相同并设置在所述第一单边滚动架和第二单边滚动架之间;推板,设置在所述同步带滑台活动工作端。

7.优选地,第一限位器包括有:电动推杆,电动推杆外壳尾端通过铰接架设置在弯曲机本体入料端一侧,电动推杆外壳首端通过调节架与工作台连接;限位双滚轮,设置在电动推杆输出轴上,工作状态下,所述电动推杆滚动抵接端抵接在所述厚板一侧;第二限位器与第一限位器结构完全相同。

8.优选地,调节架包括有固定板,固定设置在工作台上,所述固定板上设置有以铰接架为轴心的弧形腰槽;第一直角板,固定设置在电动推杆外壳首端且通过固定螺栓与所述弧形腰槽固定连接。

9.优选地,固定套,固定套同轴固定设置在电动推杆输出轴上且沿径向竖直设置有固定轴,角状架,角状架转动设置在固定轴上且其内侧竖直设置第一限位条和第三限位条;所述固定轴外圆周面沿轴向设置有固定条,固定条位于所述第一限位条和第三限位条之间;第一凹轮和第二凹轮,转动设置在角状架两角。

10.优选地,可调式双辊限位器包括有:底板,底板设置在弯曲机本体入料端一侧;立板,竖直设置在底板两端,立板顶端设置有开口,所述开口两侧竖直设置有燕尾槽;压板,设置在开口顶端且安装有螺母;滑块,两侧竖直设置有燕尾楔且滑动设置在燕尾槽上,所述滑块顶端还设置有转动套筒;螺栓同轴贯穿螺母且底端同轴设置有与转动套筒转动连接的限位圈;固定辊和活动辊,固定辊两端转动设置在底板底端,活动辊两端转动设置在滑块上。

11.优选地,推板朝向厚板尾端设置有梯形槽口。

12.优选地,第一单边滚动架包括有:固定架;转辊等间距转动设置在固定架上,并且所述转辊最顶部水平面高于固定架顶端。

13.本实用新型与现有技术相比具有的有益效果是:

14.工作开始前,预设第一限位器和第二限位器工作端距离大于所加工厚板宽度,调节可调式双辊限位器工作端限位间隙,使其工作间隙略大于厚板厚度,从而便于引导厚板通过工作间隙进入弯曲机本体内;

15.工作开始,将厚板放置在所述第一单边滚动架和第二单边滚动架上,使得厚板两侧抵接在所述滚动架顶端,启动同步带滑台,使其活动工作端推动推板向厚板尾端移动,直到推板抵接在厚板尾端,从而使得厚板在推板作用下在所述滚动架上滑动,从而使得厚板首端移动至所述第一限位器和第二限位器工作端之间,通过控制器控制第一限位器和第二限位器工作伸出,从而使其工作端抵接在厚板两侧,从而限制厚板滑动方向,从而防止厚板在无法进入弯曲机本体入料端,在由可调式双辊限位器进行限位后,推板继续推动厚板向弯曲机本体入料端移动,从而使得厚板首端穿过可调式双辊限位器工作端限位间隙,从而在进入弯曲机本体内部进行弯曲,可调式双辊限位器用于限制厚板在弯曲过程中尾端翘起,从而无法引导厚板弯曲。

16.该装置能够弯曲不同厚度和宽度的厚板,实用性强,操作简单。

附图说明

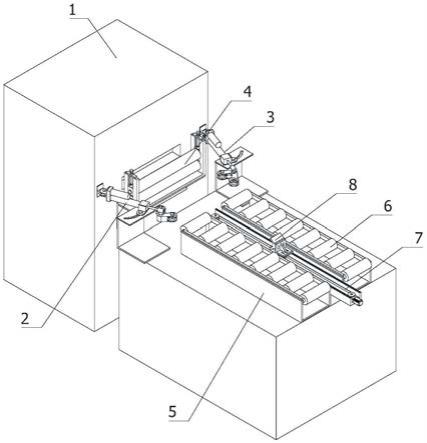

17.图1为本实用新型的立体图;

18.图2为本实用新型的第一限位器的立体图;

19.图3为本实用新型的限位双滚轮的侧视图;

20.图4为图3的a

‑

a截面处的剖视图;

21.图5为本实用新型的可调式双辊限位器的立体图;

22.图6为本实用新型的可调式双辊限位器正视图;

23.图7为图6的b

‑

b截面处的剖视图;

24.图8为本实用新型的推板的侧视图;

25.图9为本实用新型的第一单边滚动架的侧视图。

26.图中标号为:

27.1、弯曲机本体;

28.2、第一限位器;2a、电动推杆;2b、铰接架;2c、调节架;2c1、固定板;2c2、弧形腰槽;2c3、第一直角板;2c4、固定螺栓;2d、限位双滚轮;2d1、固定套;2d2、固定轴;2d3、固定条;2d4、角状架;2d5、第一限位条;2d6、第三限位条;2d7、第一凹轮;2d8、第二凹轮;

29.3、第二限位器;

30.4、可调式双辊限位器;4a、底板;4b、立板;4b1、开口;4b2、燕尾槽; 4c、压板;4c1、螺母;4d、滑块;4d1、燕尾楔;4d2、转动套筒;4e、螺栓; 4e1、限位圈;4f、固定辊;4g、活动辊;

31.5、第一单边滚动架;5a、固定架;5b、转辊;

32.6、第二单边滚动架;

33.7、同步带滑台;

34.8、推板;8a、梯形槽口。

具体实施方式

35.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

36.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.参照图1至图9所示的一种锥形曲面厚板半自动引导弯曲机,包括有:

38.弯曲机本体1;

39.第一限位器2和第二限位器3,所述第一限位器2和第二限位器3设置在弯曲机本体1进料端两侧,所述第一限位器2和第二限位器3工作端偏离进料方向且靠近厚板两侧,所述第一限位器2和第二限位器3与控制器电连接;

40.可调式双辊限位器4,设置在弯曲机本体1入料端且其限位间隙与弯曲机本体1入料端水平;

41.第一单边滚动架5和第二单边滚动架6,并排水平设置在弯曲机本体1入料端且其最顶端工作部转动切线方向水平朝向弯曲机本体1入料端;

42.同步带滑台7,工作方向与所述第一单边滚动架5和第二单边滚动架6相同并设置在所述第一单边滚动架5和第二单边滚动架6之间;

43.推板8,设置在所述同步带滑台7活动工作端。

44.工作开始前,预设第一限位器2和第二限位器3工作端距离大于所加工厚板宽度,调节可调式双辊限位器4工作端限位间隙,使其工作间隙略大于厚板厚度,从而便于引导厚板通过工作间隙进入弯曲机本体1内;

45.工作开始,将厚板放置在所述第一单边滚动架5和第二单边滚动架6上,使得厚板两侧抵接在所述滚动架顶端,启动同步带滑台7,使其活动工作端推动推板8向厚板尾端移动,直到推板8抵接在厚板尾端,从而使得厚板在推板8作用下在所述滚动架上滑动,从而使得厚板首端移动至所述第一限位器2和第二限位器3工作端之间,通过控制器控制第一限位器2和第二限位器3工作伸出,从而使其工作端抵接在厚板两侧,从而限制厚板滑动方向,从而防止厚板在无法进入弯曲机本体1入料端,在由可调式双辊限位器4进行限位后,推板8继续推动厚板向弯曲机本体1入料端移动,从而使得厚板首端穿过可调式双辊限位器4工作端限位间隙,从而在进入弯曲机本体1内部进行弯曲,可调式双辊限位器4用于限制厚板在弯

曲过程中尾端翘起,从而无法引导厚板弯曲。

46.如图2所示,第一限位器2包括有:电动推杆2a,电动推杆2a外壳尾端通过铰接架2b设置在弯曲机本体1入料端一侧,电动推杆2a外壳首端通过调节架 2c与工作台连接;限位双滚轮2d,设置在电动推杆2a输出轴上,工作状态下,所述电动推杆2a滚动抵接端抵接在所述厚板一侧;第二限位器3与第一限位器 2结构完全相同。

47.工作开始前,通过调节架2c调节电动推杆2a与弯曲机本体1入料端角度,铰接架2b便于转动电动推杆2a,在厚板首端滑动至所述限位双滚轮2d和第二限位器3工作端之间时,控制器控至电动推杆2a输出轴伸出,从而使得电动推杆2a输出轴带动限位双滚轮2d工作端抵接在厚板两侧,从而对所述厚板进行定位,从而便于引导厚板进入弯曲机本体1。

48.如图2所示,调节架2c包括有固定板2c1,固定设置在工作台上,所述固定板2c1上设置有以铰接架2b为轴心的弧形腰槽2c2;第一直角板2c3,第一直角板2c3,固定设置在电动推杆2a外壳首端且通过固定螺栓2c4与所述弧形腰槽 2c2固定连接。

49.当电动推杆2a外壳首端通过第一直角板2c3设置在固定板2c1顶端时,通过松弛固定螺栓2c4能够使得固定螺栓2c4以铰接架2b为轴心在弧形腰槽2c2 上滑动,从而调节电动推杆2a偏离角度,从而调节第一限位器2和第二限位器 3滚动抵接端距离,从而便于限制引导不同宽度的厚板。

50.如图3和图4所示,固定套2d1,固定套2d1同轴固定设置在电动推杆2a 输出轴上且沿径向竖直设置有固定轴2d2,角状架2d4,角状架2d4转动设置在固定轴2d2上且其内侧竖直设置第一限位条2d5和第三限位条2d6;所述固定轴 2d2外圆周面沿轴向设置有固定条2d3,固定条2d3位于所述第一限位条2d5和第三限位条2d6之间;第一凹轮2d7和第二凹轮2d8,转动设置在角状架2d4两角。

51.当电动推杆2a输出轴伸长时,固定套2d1通过固定轴2d2带动角状架2d4 向厚板一侧移动,从而使得安装在角状架2d4两角的第一凹轮2d7和第二凹轮 2d8抵接在厚板一侧,从而使得第二限位器3工作端抵接在厚板另一侧,使得限制厚板滑动方向,所述角状架2d4转动设置在固定轴2d2上,而固定条2d3位于第一限位条2d5和第三限位条2d6之间,从而防止角状架2d4在固定轴2d2大角度转动而使得所述凹轮无法抵接在厚板一侧。

52.如图5、图6和图7所示,可调式双辊限位器4包括有:底板4a,底板4a 设置在弯曲机本体1入料端一侧;立板4b,竖直设置在底板4a两端,立板4b 顶端设置有开口4b1,所述开口4b1两侧竖直设置有燕尾槽4b2;压板4c,设置在开口4b1顶端且安装有螺母4c1;滑块4d,两侧竖直设置有燕尾楔4d1且滑动设置在燕尾槽4b2上,所述滑块4d顶端还设置有转动套筒4d2;螺栓4e同轴贯穿螺母4c1且底端同轴设置有与转动套筒4d2转动连接的限位圈4e1;固定辊4f 和活动辊4g,固定辊4f两端转动设置在底板4a底端,活动辊4g两端转动设置在滑块4d上。

53.工作开始前,转动螺栓4e,从而使得螺栓4e在螺母4c1上伸出,而限位圈 4e1转动设置在转动套筒4d2中,从而使得滑块4d在开口4b1上滑动,燕尾槽 4b2用于限制燕尾楔4d1,从而防止滑块4d从开口4b1上脱离,从而使得所述活动辊4g相对固定辊4f偏离或靠近,从而调节固定辊4f和活动辊4g之间间隙,从而便于引导不同厚度的厚板进入弯曲机本体1工作部;压板4c用于固定安装螺母4c1,底板4a用于固定安装立板4b。

54.如图8所示,推板8朝向厚板尾端设置有梯形槽口8a。

55.梯形槽口8a能够使其在推动厚板滑动时,槽口能到在斜面引导作用下抵接在厚板尾端,从而便于推动厚板。

56.如图9所示,第一单边滚动架5包括有:固定架5a;转辊5b等间距转动设置在固定架5a上,并且所述转辊5b最顶部水平面高于固定架5a顶端。

57.转辊5b最顶部水平面高于固定架5a顶端,能够使得厚板在所述转辊5b上滑动,从而便于推板8推动厚板向弯曲机本体1入料端移动。

58.本实用新型的工作原理:

59.工作开始前,预设第一限位器2和第二限位器3工作端距离大于所加工厚板宽度,调节可调式双辊限位器4工作端限位间隙,使其工作间隙略大于厚板厚度,从而便于引导厚板通过工作间隙进入弯曲机本体1内;

60.工作开始,将厚板放置在所述第一单边滚动架5和第二单边滚动架6上,使得厚板两侧抵接在所述滚动架顶端,启动同步带滑台7,使其活动工作端推动推板8向厚板尾端移动,直到推板8抵接在厚板尾端,从而使得厚板在推板8作用下在所述滚动架上滑动,从而使得厚板首端移动至所述第一限位器2和第二限位器3工作端之间,通过控制器控制第一限位器2和第二限位器3工作伸出,从而使其工作端抵接在厚板两侧,从而限制厚板滑动方向,从而防止厚板在无法进入弯曲机本体1入料端,在由可调式双辊限位器4进行限位后,推板8继续推动厚板向弯曲机本体1入料端移动,从而使得厚板首端穿过可调式双辊限位器4工作端限位间隙,从而在进入弯曲机本体1内部进行弯曲,可调式双辊限位器4用于限制厚板在弯曲过程中尾端翘起,从而无法引导厚板弯曲。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1