一种法兰框的切割机的制作方法

1.本实用新型涉及切割机械设备领域,特别涉及一种法兰框的切割机。

背景技术:

2.现有的法兰框的切割,大多数都是采用人工切割的方式,因此的切割的效率和质量上相对较差,经常需要对型材进行二次加工,因此在生产时增加了许多的成本。同时,对于型材的切割会产生多余的边角料或废料,所以控制该废料的体积大小,可以在很大程度上减低材料的成本。

3.而法兰框的切割完成后,需要依次拼接行程一个框体,因此对于型材两端的切割角度的质量要求较高,人工生产具有切割操作困难和/或生产效率较慢等等问题。

技术实现要素:

4.本实用新型的目的是提供一种法兰框的切割机,其要解决的是现有人工切割,生产成本较高,且加工质量较差的问题。

5.为实现本实用新型的目的,本实用新型采用的技术方案是:一种法兰框的切割机,包括机架、升降机构和切割机构;所述升降机构设置在所述机架上,所述切割机构设置在所述升降机构上,并通过所述升降机构带动所述切割机构沿着一直线方向移动切割;所述切割机构设置有分别通过一个动力单元驱动的第一切刀和第二切刀,所述第一切刀的所在面与第二切刀的所在面相交的夹角设置为切割夹角,所述切割机构的两个所述动力单元相互层叠设置;通过所述第一切刀和所述第二切刀对型材进行对称裁断,并切割出具有所述切割夹角的角度缺口。

6.优选的,所述升降机构包括升降台、气缸和滑轨,所述切割机构设置在所述升降台上,所述滑轨设置在机架上,所述升降台可滑动的设置在滑轨上,所述气缸的输出轴平行与所述滑轨设置在升降台与机架之间。

7.优选的,所述第一切刀和第二切刀为切割砂轮、刀轮或锯齿。

8.优选的,所述切割夹角的角度为90度。

9.优选的,还包括夹持机构,所述夹持机构用于对法兰的型材进行夹持固定,所述夹持机构位于切割结构的下方设置在所述机架上。

10.优选的,所述夹持机构包括由上至下顶抵型材于所述机架台面的顶压气缸,以及由一侧顶抵型材于所述机架上的侧顶气缸。

11.优选的,所述顶压气缸与所述升降机构的移动方向相互平行设置,所述侧顶气缸与对所述切割夹角进行二等分所在的直线相互平行设置。

12.优选的,所述第一切刀与所述第二切刀于切割方向的投影面上具有相交点,所述相交点与远离所述切割机构的型材侧面对齐设置。

13.与现有技术相比,本实用新型的有益效果如下:

14.1、在机架上安装一升降机构,并在升降机构上固定切割机构,切割机构的第一切

刀和第二切刀的动力单元相互层叠设置,且第一切刀和第二切刀形成的一个切割夹角,并对型材进行对称裁断,使得在切断型材的两端的倾斜角度相同。而通过调整切割夹角,可以得到边数不同的法兰框。在确保了切割裁断的质量,同时提高切割的效率,达到在切割完成后,通过不同数量的型材即可拼接成一个法兰框。

15.2、为了避免在切割时,型材保持稳固,通过顶压气缸和侧顶气缸配合机架对型材进行夹持固定,提高型材切割的质量。

16.3、为了减少裁剪下的型材的体积,将一切刀与第二切刀于切割方向的投影面上具有相交点,且相交点与远离切割机构的型材侧面对齐设置,达到裁剪下的废料可以为一个三角形,在最大层度上切断型材,同时裁剪下的废料体积为最小,降低生产的成本。

附图说明

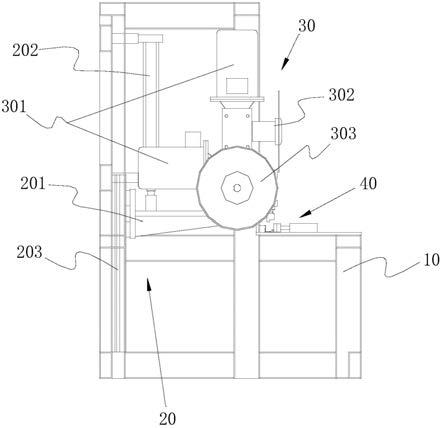

17.图1为实施例所述的法兰框的切割机的侧视图;

18.图2为实施例所述的法兰框的切割机的局部视图;

19.图3为实施例所述的法兰框的切割机的俯视图。

20.附图标记:

21.10、机架;

22.20、升降机构;201、升降台;202、气缸;203、滑轨;

23.30、切割机构;301、动力单元;302、第一切刀;303、第二切刀;

24.304、切割夹角;305、二等分线;

25.40、夹持机构;401、顶压气缸;402、侧顶气缸;

具体实施方式

26.现有技术中都是采用人工方式对型材进行裁剪,因此使得生产的效率较低,且生产的质量相对较差,需要二次加工的工序,导致生产成本较高的问题。所以本实用新型提出新的方案,为更加清楚的表示,下面结合附图对本实用新型做详细的说明。

27.参见图1、图2和图3,一种法兰框的切割机,包括机架10、升降机构 20和切割机构30,升降机构20设置在机架10上,切割机构30设置在升降机构20上,并通过升降机构20带动切割机构30沿着一直线方向移动切割。设定升降机构20沿着竖直方向进行上下移动,型材于竖直线垂直,且型材与位于水平面上的切割夹角304的二等分线305垂直,同时该二等分线305也垂直于升降机构20于竖直方向上的中心轴线,下文中以该位置关系进行说明。因此切割机构30跟随其进行上下移动,并对型材进行切割,达到机械化的切断的效果,提高生产的效率。

28.如图1所示,本实施例中切割机构30设置有分别通过一个动力单元301 驱动的第一切刀302和第二切刀303,第一切刀302的所在面与第二切刀303 的所在面相交的夹角设置为切割夹角304,切割机构30的两个动力单元301 相互层叠设置。通过第一切刀302和第二切刀303对型材进行对称裁断,并切割出具有切割夹角304的角度缺口。动力单元301可以电机,第一切刀302 和第二切刀303可以为切割砂轮、刀轮或锯齿等等。

29.开启动力单元301,驱动第一切刀302和第二切刀303进行运行,当升降机构20带动第一切刀302和第二切刀303进行上下移动时,通过第一切刀 302和第二切刀303对型材进

行切割。为了避免第一切刀302和第二切刀303 产生干涉,通过层叠安装动力单元301的方式,使得两个切刀形成交错位于不同的水平面上,并且其形成切割夹角304可以通过人工进行设定,并使得裁断后,型材的两端的倾斜角的角度相同。例如:切割夹角304的角度为90 度,在对称裁断后,型材一端的角度则为45度,因此只需要4根裁断好的型材,即可首尾依次拼接成为一个正方形的法兰框。或者切割夹角304为120 度,在对称裁断后,型材一端的角度则为30度,因此只需要3根裁断好的型材,即可首尾依次拼接成为一个正三角形的法兰框。通过机械结构的切割,可以保证裁剪的质量和效率,降低了生产成本。

30.本实施例中第一切刀302与第二切刀303于切割方向的投影面上具有相交点,且相交点与远离切割机构30的型材侧面对齐设置。可以使得裁剪下的型材的体积最小,即裁剪下的废料可以为一个三角形,达到在最大层度上切断型材,同时裁剪下的废料体积为最小,降低生产的成本。当然不排除,将相交点超过型材的侧面设置,以确保将型材切断,提高切割机的实用性。

31.如图2所示,本实施例中升降机构20包括升降台201、气缸202和滑轨 203,切割机构30设置在升降台201上,滑轨203设置在机架10上,升降台 201可滑动的设置在滑轨203上,气缸202的输出轴平行与滑轨203设置在升降台201与机架10之间。通过气缸202带动升降台201沿着滑轨203进行滑动,进而使得升降台201上的切割结构进行移动切割,因此在开启切割机构30后只需控制气缸202上下移动,即可达到机械化切割的效果,提高生产效率。

32.如图2和图3所示,本实施例中还包括夹持机构40,夹持机构40用于对法兰的型材进行夹持固定,夹持机构40位于切割结构的下方设置在机架 10上。夹持机构40包括由上至下顶抵型材于机架10台面的顶压气缸401,以及由一侧顶抵型材于所述机架10上的侧顶气缸402。顶压气缸401和侧顶气缸402都为气缸,并结合机架10,通过顶压气缸401由上至下顶抵型材,同时通过侧顶气缸402和机架10由侧边对型材进行夹持,对切割机构30在切割的方向对型材可能造成的受力方向都进行了约束,提高裁剪型材的质量和效率。

33.本实施例中顶压气缸与升降机构20的移动方向相互平行设置,侧顶气缸402与对切割夹角304进行二等分线305所在的直线相互平行设置。通过顶压气缸401和侧顶气缸402可以使得型材与切刀呈垂直关系,且两个切刀的切割夹角304的对称线垂直型材的侧边设置,因此在裁断型材后,型材的两端的端面倾斜角的角度相同。达到只需将型材放置于夹持机构40中,即可完成所需对称裁剪的要求,提高产品生产的效率,降低工艺的复杂程度以及生产成本,同时对于生产的质量也可以得到保障,极具实用价值。

34.以上实施例仅用以解释说明本实用新型的技术方案而非对其限制,尽管上述实施例对本实用新型进行了具体的说明,相关技术人员应当理解,依然可对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改和等同替换,其均应涵盖在本实用新型的权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1