[0001]

本实用新型涉及钢管加工设备技术领域,尤其涉及一种钢管切断装置。

背景技术:[0002]

钢管时一种中空的长条圆形钢材,主要广泛用于石油、化工、医疗、食品、轻工、机械仪表等工业输送管道以及机械机构部件等。另外,在折弯、抗扭强度相同时,重量较轻,所以也广泛用于制造机械零件和工程机构。钢管一般长度较长,为了适用于不同场景,常需将钢管切割至适合的长度。

[0003]

现有专利授权公告号为cn203140867u的实用新型专利公开了一种不锈钢管切割机,包括工作台,工作台上设有用于夹紧不锈钢管的夹紧机构、用于将不锈钢管切断的切割机构,切割机构设置于夹紧机构的上方且能带动其旋转的动力机构相连,

[0004]

采用上述技术方案,电动机驱动传输辊转动将钢管传输至夹紧机构上,夹紧机构将钢管夹紧定位,切割电机通过皮带驱动切割机转动,将钢管切断。但是,上述技术方案中由于切割机的角度不可调节,故只能切割截面为圆形的小段钢管。因此急需一种能够以多种角度切割钢管,满足钢管加工的特殊要求,提高钢管切割便捷性的装置。

技术实现要素:[0005]

本实用新型的目的是提供一种钢管切断装置,通过转动式平角转盘带动切割刀的同步转动,实现切割刀切割角度的任意调节,可以满足多角度切割钢管,适用范围更广泛。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0007]

一种钢管切断装置,包括机架,所述架长度方向两侧分别构成钢管的进料侧和出料侧,所述机架出料侧上设置有平角转盘以及用于驱动平角转盘水平转动的转动组件,所述平角转盘上设有切割组件,所述切割组件包括固定设置于平角转盘上的切割座,所述切割座内设有切割刀,所述平角转盘上设有用于驱动切割刀转动的驱动组件;所述切割组件还包括设置于平角转盘上用于驱动切割刀上下运动的升降件,所述机架进料侧设有上料装置,所述上料装置和切割组件之间设有限位装置。

[0008]

通过采用上述技术方案,上料装置和限位装置保证钢管的稳定上料,驱动组件驱动切割刀转动,升降件驱动切割刀的上下运动,在这一过程中完成对钢管的切断作业。转动组件驱动平角转盘的转动带动切割刀的同步转动,进而改变切割刀的切割角度,实现多角度切割钢管,适用范围更广泛,实用性强。

[0009]

本实用新型进一步设置为:所述转动组件包括固定设置于平角转盘上的转动气缸以及与转动气缸的活塞杆固定连接的主动齿条,所述平角转盘上转动设置有与主动齿条相啮合的主动齿轮,所述平角转盘周侧成型有与主动齿轮相啮合的从动齿。

[0010]

通过采用上述技术方案,转动气缸活塞杆的伸缩带动主动齿条的往复运动,在主动齿轮的驱动下,从动齿带动平角转盘同步转动,便于调节平角转盘的转动。

[0011]

本实用新型进一步设置为:所述机架上固定有第一环形刻度尺,所述第一环形刻

度尺设置于从动齿背离平角转盘一侧。

[0012]

通过采用上述技术方案,通过第一环形刻度尺可以直观的看到平角转盘转动的角度,精准调节切割刀的旋转角度,提高切割精度和切割效果。

[0013]

本实用新型进一步设置为:所述驱动组件包括固定设置于平角转盘上的驱动电机,所述切割刀同轴固定有转轴,所述驱动电机通过皮带轮与转轴传动连接。

[0014]

通过采用上述技术方案,驱动电机通过皮带轮驱动转轴转动,转轴带动切割刀同步转动,实现切割刀的旋转。

[0015]

本实用新型进一步设置为:所述转轴外套设有滑座,所述升降件为升降气缸,所述升降气缸铰接设置于平角转盘上且其活塞杆与滑座铰接连接。

[0016]

通过采用上述技术方案,升降气缸活塞杆的伸缩会带动滑座的往复运动,进而带动切割刀的同步运动,实现钢管的切断。

[0017]

本实用新型进一步设置为:所述上料装置包括上料台以及用于驱动上料台沿机架的长度方向滑动的滑移组件,所述上料台上设有用于夹持钢管的油压卡盘;所述滑移组件包括固定设置于机架宽度方向一侧且沿机架长度方向延伸的滑移齿条,所述上料台上固定有上料电机以及与上料电机输出轴同轴固定的滑移齿轮,所述滑移齿条与滑移齿轮相啮合。

[0018]

通过采用上述技术方案,油压卡盘将钢管的端部夹紧固定,上料电机驱动滑移齿轮的转动,在滑移齿条的作用下,上料台实现往复运动,实现钢管的自动进给上料。

[0019]

本实用新型进一步设置为:所述滑移齿条背离滑移齿轮一侧设有第二直线刻度尺,所述第二直线刻度尺固定设置于机架上。

[0020]

通过采用上述技术方案,通过第二直线刻度尺的设置,可以直观的看到上料台每次的进给长度,保证切割的小段钢管的长度的一致性。

[0021]

本实用新型进一步设置为:所述限位装置包括两个水平转动设置于机架上的限位辊,两所述限位辊之间设有门架,所述门架上竖直固定有固定气缸,所述固定气缸的活塞杆固定有用于限制钢管上侧位置的限位架。

[0022]

通过采用上述技术方案,固定气缸活塞杆的伸缩带动限位架的上下往复运动,在限位架和限位辊的配合,从而限制钢管的上下位置。

[0023]

综上所述,本实用新型的有益技术效果为:

[0024]

(1)通过转动组件驱动切割刀的水平转动,进而改变切割刀的切割角度。通过驱动组件驱动切割刀转动,升降件驱动切割刀的上下运动,实现对钢管的切割。通过这种方式,实现多角度切割钢管,切断效率高,适用范围广。

[0025]

(2)通过第二直线刻度尺的设置,精准调节切割刀的旋转角度,保证切割精度。

[0026]

(3)通过固定气缸驱动限位架的上下运动,将钢管夹持在限位架和限位辊之间,进而限位钢管的上下位置,提高钢管的切割效果。

附图说明

[0027]

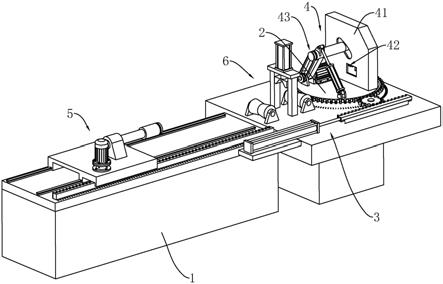

图1是本实用新型一个实施例的整体轴测示意图;

[0028]

图2是本实用新型一个实施例中上料装置的轴测示意图;

[0029]

图3是本实用新型一个实施例主要用于体现滑移齿轮的轴测示意图;

[0030]

图4是本实用新型一个实施例中限位装置的轴测示意图;

[0031]

图5是本实用新型一个实施例中主要用于体现转动组件的轴测示意图。

[0032]

附图标记:1、机架;2、平角转盘;3、转动组件;31、转动气缸;32、主动齿条; 33、主动齿轮;34、从动齿;35、第一环形刻度尺;4、切割组件;41、切割座;42、切割刀;43、驱动组件;431、驱动电机;432、转轴;433、滑座;5、上料装置;51、上料台;52、滑移组件;521、上料电机;522、滑移齿轮;523、滑移齿条;524、第二直线刻度尺;53、支架;54、油压卡盘;6、限位装置;61、限位辊;62、门架;63、固定气缸; 64、限位架;7、升降气缸;8、弧形滑轨。

具体实施方式

[0033]

下面将结合实施例对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0034]

参见附图1,一种钢管切断装置,包括机架1,机架1长度方向两侧分别构成钢管的进料侧和出料侧。机架1出料侧上通过轴承转动设置有平角转盘2,机架1上设有用于驱动平角转盘2转动的转动组件3。平角转盘2上设有切割组件4,切割组件4包括固定设置于平角转盘2上的切割座41,切割座41内设有切割刀42,平角转盘2上设有用于驱动切割刀42转动的驱动组件43,平角转盘2上还设有用于驱动切割刀42上下运动的升降件。机架1进料侧设有上料装置5,上料装置5与斜角转盘之间设有限位装置6;实际工作中,上料装置5用于钢管上料,限位装置6用于限制钢管的上下位置,保证切割效果,驱动件驱动斜角转盘的上下翻转从而带动切割刀42沿机架1长度方向的往复摆动,而转动组件3驱动平角转盘2的转动从而调节切割刀42水平转动,驱动组件43驱动切割刀42 的转动,进而实现钢管切断。

[0035]

结合附图2,上料装置5包括上料台51,上料台51通过沿机架1长度方向延伸的滑槽滑动设置于机架1上,机架1上设有用于驱动上料台51滑移的滑移组件52。

[0036]

参见图2和图3,滑移组件52包括上料电机521及与之相连的滑移齿轮522,其中,上料电机521通过螺栓可拆卸的固定在上料台51上。上料电机521的输出轴竖直贯穿上料台51,且其底部通过联轴器与滑移齿轮522同轴固定。机架1宽度方向一侧固定有与滑移齿轮522相啮合的滑移齿条523,滑移齿条523沿机架1的长度方向延伸。机架1上固定有沿机架1长度方向延伸的第二直线刻度尺524,第二直线刻度尺524设置于滑移齿条 523背离滑移齿轮522的一侧;故上料电机521带动滑移齿轮522转动,在滑移齿条523 的作用下,上料台51在机架1上往复运动。同时,第二直线刻度尺524可以直观的看到上料台51每次的进给长度,保证切割的小段钢管的长度一致。

[0037]

参见图1和图2,上料台51上固定有支架53,支架53上可拆卸的架设有油压卡盘 54;工作中,油压卡盘54用于夹持钢管的端部。

[0038]

参见图1和图4,限位装置6包括两个水平转动设置于机架1上的限位辊61,两限位辊61沿机架1的长度方向呈间隔设置。两限位辊61之间设有门架62,门架62固定设置于机架1上,门架62顶部中部位置通过螺栓可拆卸的固定有固定气缸63,固定气缸63 呈竖直设置且其活塞杆朝下。固定气缸63的活塞杆固定连接有限位架64,限位架64通过沿机架1高度方向延伸的滑槽滑动设置于门架62上;实际工作中,限位辊61与限位架64 相配合,用于限制钢管的上下位置。

[0039]

参见图1和图5,转动组件3包括转动气缸31,转动气缸31通过螺栓可拆卸的固定在机架1上。转动气缸31的活塞杆固定连接有主动齿条32,主动齿条32设置于平角转盘2沿机

架1宽度方向的一侧,主动齿条32通过沿机架1长度方向延伸的滑槽滑动设置于机架1上。机架1上水平转动设置有主动齿轮33,主动齿轮33设置于平角转盘2与主动齿条32之间并与主动齿条32相啮合,平角转盘2的周侧外边缘处成型有与主动齿轮33 相啮合的从动齿34。从动齿34背离平角转盘2一侧设有第一环形刻度尺35,第一环形刻度尺35固定设置于机架1上;故转动气缸31活塞杆的伸缩会带动主动齿条32的同步往复运动,在主动齿轮33的作用下,平角转盘2同步转动。同时,第一环形刻度尺35可以直观的看到平角转盘2转动的角度,精准调节。

[0040]

参见附图5,驱动组件43包括驱动电机431,驱动电机431通过螺栓可拆卸的固定在平角转盘2上。切割刀42靠近机架1进料侧一侧的中部位置同轴固定有转轴432,转轴 432沿机架1的长度方向贯穿切割座41,转轴432外套设有滑座433。驱动电机431通过皮带轮与转轴432传动连接;故驱动电机431输出轴的转动会带动切割刀42的同步转动。

[0041]

升降件为升降气缸7,升降气缸7铰接设置于平角转盘2上,升降气缸7的活塞杆与滑座433铰接连接。切割座41靠近机架1进料侧一侧开设有以驱动电机431为圆心的弧形滑轨8,滑座433滑动设置于弧形滑轨8内;故升降气缸7活塞杆的伸缩会带动切割刀42的同步运动。

[0042]

本实施例的工作原理是:实际工作中,钢管放置于限位辊61上,油压卡盘54将钢管的一端夹紧固定。随后,固定气缸63活塞杆的伸长驱动限位架64向下运动,通过限位架64和限位辊61限制钢管的上下位置。紧接着,上料电机521通过滑移齿轮522驱动上料台51向靠近平角转盘2一侧运动,实现钢管的上料。当需要调节钢管的切割角度时,转动气缸31活塞杆的伸缩驱动主动齿条32运动,在主动齿轮33的作用下,平角转盘2 带动切割刀42转动,通过第一环形刻度尺35可以看到平角转盘2的转动角度。随后,驱动电机431通过转轴432驱动切割刀42转动,升降气缸7活塞杆缩短带动切割刀42向下运动,实现对钢管的切割工作。通过这种方式,实现多角度切割钢管,切断效率高,适用范围广。

[0043]

以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。