一种电芯冲壳模具及电芯冲壳设备的制作方法

1.本实用新型涉及电芯生产领域,具体涉及一种电芯冲壳模具及电芯冲壳设备。

背景技术:

2.在电芯生产过程中,电芯的壳体由铝塑膜冲制而成。在电芯总厚度较大时,壳体需冲制成双坑的结构,对应的电芯冲壳模具设置双坑结构,尤其是聚合物电芯的电芯冲壳模具。

3.其中,考虑到聚合物电芯封装的需要,壳体的两个坑有意设置成不同的深度,对应铝塑膜冲制深度不同。聚合物电芯的壳体中深坑对应着聚合物电芯的正面,其深度较大(一般在2.0—6.5mm内),浅坑对应着聚合物电芯的背面,其深度较小(一般在1.0—5.0mm内)。聚合物电芯的冲壳模具在双坑之间设置有模具筋。设计模具筋的厚度时,需考虑两个制约条件:如果模具筋做得太厚,会牺牲双坑的长度,从而降低聚合物电芯的设计容量;如果模具筋做得太薄,则对应的铝塑膜被局部过度拉伸,后续加工后的聚合物电芯壳体容易破损、漏液。

4.采用上述电芯冲壳模具冲制壳体的过程中,铝塑膜沿着模具筋被拉伸,冲制形成壳体,双坑中对模具筋的横向压迫力量不同,由于筋位呈薄片状,自身的刚性强度不足,长期使用后容易产生形变,冲制后的壳体边角位置容易产生褶皱,电芯冲壳模具和整套电芯冲壳设备只能报废,只能更换整套电芯冲壳设备,成本高。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种电芯冲壳模具及电芯冲壳设备,解决现有电芯冲壳模具中的模具筋容易产生形变,设备更换成本高的问题。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种电芯冲壳模具,包括模具主体,所述模具主体设有用于冲制电芯壳体的第一冲制坑和第二冲制坑,所述第一冲制坑和第二冲制坑之间形成模具筋,所述模具筋的侧面预设高度处设置有加强筋,所述加强筋的最高端部与第一冲制坑开口或第二冲制坑开口的距离大于预设冲制深度。

7.本实用新型的更进一步优选方案是:所述加强筋沿模具筋的水平方向设置。

8.本实用新型的更进一步优选方案是:所述加强筋倾斜设置在模具筋上。

9.本实用新型的更进一步优选方案是:所述模具筋与加强筋一体化设置。

10.本实用新型的更进一步优选方案是:所述第一冲制坑和/或第二冲制坑贯穿模具主体相对的两端面设置。

11.本实用新型的更进一步优选方案是:所述第一冲制坑和/或第二冲制坑为设于模具主体中的开槽。

12.本实用新型的更进一步优选方案是:所述加强筋为长条结构或条状图形结构。

13.本实用新型解决其技术问题所采用的技术方案是:提供一种电芯冲壳设备,包括

冲压机构、第一驱动机构和如上述任一所述的电芯冲壳模具,所述冲压机构包括与所述电芯冲壳模具的第一冲制坑相对应的第一冲压部和与第二冲制坑相对应的第二冲压部,所述第一驱动机构带动第一冲压部和第二冲压部对应伸入第一冲制坑和第二冲制坑。

14.本实用新型的更进一步优选方案是:所述电芯冲壳设备还包括设有通孔且与模具主体配合压紧铝塑膜的底座,所述第一驱动机构带动第一冲压部和第二冲压部穿过底座上的通孔,伸入对应的第一冲制坑和第二冲制坑。

15.本实用新型的更进一步优选方案是:所述电芯冲壳设备还包括与模具主体连接的第二驱动机构,所述第二驱动机构带动模具主体移动,与底座配合压紧铝塑膜。

16.本实用新型的有益效果在于,与现有技术相比,通过在模具主体上设置用于冲制电芯壳体的第一冲制坑和第二冲制坑,第一冲制坑和第二冲制坑之间形成模具筋,并在模具筋的侧面预设高度处设置加强筋,加强筋的最高端部与第一冲制坑开口或第二冲制坑开口的距离大于预设冲制深度,加强筋能在不干涉壳体冲制的情况下增加模具筋的刚性强度,减少模具筋长期使用后在宽度方向上的形变,延长电芯冲壳模具和电芯冲壳设备的使用寿命,降低成本,同时提高冲壳质量。

附图说明

17.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

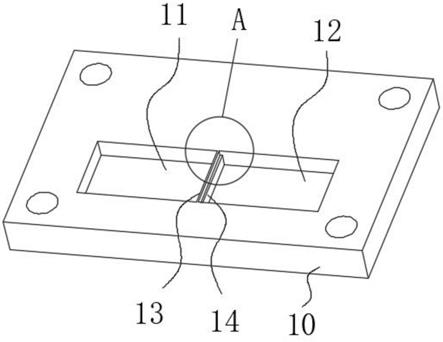

18.图1是本实用新型的电芯冲壳模具的立体结构示意图;

19.图2是图1中a的局部放大图;

20.图3是本实用新型的电芯冲壳设备的立体结构示意图;

21.图4是本实用新型的电芯冲壳设备的平面结构示意图。

具体实施方式

22.现结合附图,对本实用新型的较佳实施例作详细说明。

23.如图1所示,本实用新型提供一种电芯冲壳模具的优选实施例。

24.参考图1和图2,所述电芯冲壳模具包括模具主体10,所述模具主体10设有用于冲制电芯壳体的第一冲制坑11和第二冲制坑12,所述第一冲制坑11和第二冲制坑12之间形成模具筋13,所述模具筋13的侧面预设高度处设置有加强筋14,所述加强筋14的最高端部与第一冲制坑11开口或第二冲制坑12开口的距离大于预设冲制深度。

25.通过在第一冲制坑11和第二冲制坑12之间的模具筋13的侧面上设置加强筋14,且加强筋14的最高端部与第一冲制坑11或第二冲制坑12开口的距离大于预设冲制深度,能实现电芯壳体的冲制,且加强筋14能在不干涉壳体冲制的情况下增加模具筋13的刚性强度,减少模具筋13长期使用后在宽度方向上的形变,延长电芯冲壳模具和电芯冲壳设备的使用寿命,降低成本,同时提高冲壳质量。

26.其中,模具筋13的侧面可以是朝向第一冲制坑11的端面,也可以是朝向第二冲制坑12的端面,或者在这两个端面上均设置加强筋14,加强筋14的最高端部与对应的冲制坑的距离大于该冲制坑的预设冲制深度。本实施例中优选将加强筋14设置在朝向第二冲制坑12的端面上,且采用第一冲制坑11冲制对应于电芯正面的壳体,采用第二冲制坑12冲制对应于电芯背面的壳体。

27.另外,所述的预设冲制深度是根据对应电芯的正面或背面的壳体厚度进行设置,加强筋14的最高端部与第一冲制坑11开口或第二冲制坑12开口的距离大于预设冲制深度,可防止外部冲压部与加强筋14干涉。所述预设高度处可保证加强筋14能达到减少模具筋13形变的目的,若设置得太低,则不能达到该目的。

28.进一步地,所述加强筋14沿模具筋13的水平方向设置。当然,加强筋14也可以倾斜设置在模具筋13上。加强筋14通过上述其中一方式设置均可加强模具筋13的刚性强度。另外,加强筋14可以是长条结构或条状图形结构,条状图形结构是指整体沿模具筋13的水平方向延伸设置,其外形轮廓为不规则形状的结构。

29.进一步地,所述模具筋13与加强筋14一体化设置。在加工该电芯冲壳模具时,可采用线切割结合铣切的加工方式,先使用线切割方式切割第一冲制坑11和第二冲制坑12,形成预成型的模具筋13,再采用铣刀将模具筋13铣切,形成模具筋13与加强筋14一体化的结构。在其他实施例中,模具筋13和加强筋14也可以单独设置,即在模具筋13的侧面上增加设置加强筋14。

30.进一步地,所述第一冲制坑11和/或第二冲制坑12贯穿模具主体10相对的两端面设置。该第一冲制坑11和第二冲制坑12可采用线切割结合铣切的加工方式,贯穿模具主体10相对的两端面加工而成,操作方便。当然,在其他实施例中,所述第一冲制坑11和/或第二冲制坑12可以是设于模具主体10中的开槽,外部冲压部伸入第一冲制坑11和第二冲制坑12,将铝塑膜冲制成对应电芯正面和背面的壳体。

31.在实际加工制成该电芯冲壳模具的过程中,先采用线切割工艺在模具主体10上加工出两个长方形孔位,长方形孔位贯穿模具主体10相对的两端面。两个长方形孔位之间形成预成型的模具筋13,厚度可以设置为6.5mm,之后使用铣刀将模具筋13的一部分削薄,该部分模具筋13削薄后的厚度可为1.5mm,从而加工形成模具筋13与加强筋14一体化的结构,模具筋13两侧的孔位即为用于冲制壳体的第一冲制坑11和第二冲制坑12。其中,使用铣刀铣入的深度可根据需要冲制形成的壳体的厚度进行设置,使得加强筋14不会与外部冲压部干涉,例如,其中一长方形孔位对应第二冲制坑12,第二冲制坑12对应壳体的厚度不会超过6mm,模具主体10的厚度为40mm,铣刀铣入深度7mm,将第一冲制坑11和第二冲制坑12之间加工形成模具筋13和加强筋14一体化的结构,加工完毕。以上电芯冲壳模具的各尺寸仅为举例说明,而不对本实用新型的电芯冲壳模具的尺寸进行限制。

32.如图3和图4所示,本实用新型提供一种电芯冲壳设备的优选实施例。

33.参考图3和图4,并结合图1,所述电芯冲壳设备包括冲压机构20、第一驱动机构30和如上述所述的电芯冲壳模具,所述冲压机构20包括与所述电芯冲壳模具的第一冲制坑11相对应的第一冲压部21和与第二冲制坑12相对应的第二冲压部22,所述第一驱动机构30带动第一冲压部21和第二冲压部22对应伸入第一冲制坑11和第二冲制坑12。

34.通过在电芯冲壳模具的模具筋13侧面上设置长条的加强筋14,且加强筋14的最高端部与第一冲制坑11或第二冲制坑12开口的距离大于预设冲制深度,由于第一冲压部21和第二冲压部22对应冲制形成不同厚度的壳体,两者对应伸入第一冲制坑11和第二冲制坑12的深度不同,对模具筋13的横向压力不同,加强筋14的设置增加了模具筋13的刚性强度,模具筋13不容易因第一冲压部21和第二冲压部22的冲制压力产生形变,延长电芯冲壳模具和电芯冲壳设备的使用寿命,降低成本,同时提高冲壳质量。

35.其中的第一驱动机构30可采用伺服电机,带动第一冲压部21和第二冲压部22伸入对应的第一冲制坑11和第二冲制坑12,精度高。在其他实施例中,第一驱动机构30也可使用气缸等驱动部件。

36.进一步地,结合图1和图3,所述电芯冲壳设备还包括设有通孔41且与模具主体10配合压紧铝塑膜的底座40,所述第一驱动机构30带动第一冲压部21和第二冲压部22穿过底座40上的通孔41,伸入对应的第一冲制坑11和第二冲制坑12。所述通孔41包括与第一冲压部21对应的第一子通孔411和与第二冲压部22对应的第二子通孔412,该第一子通孔411和第二子通孔412也可以是连通的。在实际操作过程中,铝塑膜被压合夹紧于底座40和电芯冲壳模具的模具主体10之间,第一驱动机构30带动第一冲压部21和第二冲压部22对应伸入第一冲制坑11和第二冲制坑12,铝塑膜被第一冲压部21和第二冲压部22冲制形成电芯壳体。第一子通孔411和第二子通孔412可对对应的第一冲压部21和第二冲压部22的移动起导向作用。

37.为进一步地提高第一冲压部21和第二冲压部22移动的稳定性,所述冲压机构20还包括与第一驱动机构30连接的顶板23,所述第一冲压部21和第二冲压部22设置于顶板23上,第一驱动机构30通过顶板23带动第一冲压部21和第二冲压部22伸入对应的第一冲制坑11和第二冲制坑12中。

38.本实施例中,参考图3和图4,所述电芯冲壳设备还包括与模具主体10连接的第二驱动机构50,所述第二驱动机构50带动模具主体10移动,与底座40配合压紧铝塑膜。本实施例中的第二驱动机构50可采用气液增压缸带动模具主体10移动,在其他实施例中也可采用电机等其他驱动部件。

39.进一步地,所述电芯冲壳设备还包括用于对第一冲压部21、第二冲压部22和模具主体10的移动进行导向的导向机构60。导向机构60对顶板23和电芯冲壳模具的移动进行导向,避免这两者在移动过程中产生偏移而导致铝塑膜冲制褶皱,提高壳体冲制质量。

40.具体地,参考图3,所述导向机构60包括多个安装于底座40上的导向件61,所述顶板23和电芯冲壳模具的模具主体10上设有与导向件61相对应的导向孔15,每一所述导向件61穿设导向孔15设置。第一驱动机构30带动顶板23通过导向孔15在导向件61的导向作用下移动平稳,第二驱动机构50带动模具主体10通过导向孔15在导向件61的导向作用下移动平稳。

41.进一步地,参考图4,所述底座40的两侧设有第一支撑部42,所述顶板23上设有第二支撑部231,所述第二支撑部231的底部端面与第一支撑部42的底部端面齐平。在模具主体10与底座40配合夹紧铝塑膜时,第一支撑部42和第二支撑部231可分解模具主体10对底座40的压力,增强底座40的刚性,减少底座40在高强压力下的形变,使铝塑膜受力均匀,避免壳体褶皱,提高壳体冲制质量。

42.具体地,顶板23可通过以下方式制作:取尺寸为厚度为30mm,长度为430mm,宽度为300mm的顶板23(厚度,长度和宽度的尺寸仅为举例参考,不对本实用新型的顶板23进行限制),将顶板23上下表面用磨床磨平,下方左中右分别设置m8沉头螺丝孔位,且在顶板23中部开孔,孔位规格为30mm

×

120mm,将第二支撑部231安装在开孔中,并用m8螺丝锁紧,确认m8螺丝不冒头,完成顶板23的制作。

43.本实用新型的电芯冲壳模具的具体工作原理如下:

44.将铝塑膜放置于底座40上,置于底座40和模具主体10之间,气液增压缸工作,带动模具主体10向下移动,模具主体10与底座40合拢,气液增压缸继续增压,将铝塑膜压紧,底座40上的第一支撑部42和顶板23上的第二支撑部231共同承受来自气液增压缸的压力,减少底座40的形变;将铝塑膜压紧后,伺服电机工作,将顶板23自下往上顶起,带动第一冲压部21穿过底座40上的第一子通孔411并伸入模具主体10的第一冲制坑11中,将铝塑膜压入第一冲制坑11中,第二冲压部22穿过底座40上的第二子通孔412并伸入模具主体10的第二冲制坑12中,将铝塑膜压入第一冲制坑11中,铝塑膜冲制形成与电芯的正面和背面对应的壳体,完成电芯壳体的冲制。冲制完毕后,伺服电机带动顶板23往下移动,带动第一冲压部21和第二冲压部22向下移动,回到原先的位置,气液增压缸退回原先的位置。

45.应当理解的是,以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1