一种加工细长薄壁类零件的专用芯轴的制作方法

[0001]

本实用新型属于机械加工技术领域,具体地说是一种加工细长薄壁管类零件的专用芯轴。

背景技术:

[0002]

薄壁管类零件由于其具有耐腐蚀性好、高温强度高、防热辐射性能好、抗冲击性强、节约材料和重量轻等特点得到广泛地应用。然而薄壁管类零件机械加工难度较大,要保证较高的加工精度在机械加工领域是一项难题,特别是用于空间核动力装置的细长薄壁管类零件,精度要求更高,加工难度更大。薄壁管类零件加工有以下几个难题:1)薄壁管类零件的弹性模量较小,在切削力和夹紧力作用下,容易产生较大的弹性变形,从而影响加工精度;2)加工过程中,在交变切削力的作用下,薄壁管类零件极易产生不利于加工的共振现象,在被加工表面留下振动痕迹,从而影响工件表面粗糙度和尺寸精度;3)薄壁管类零件长径比大,容易产生装夹变形,在加工时定位难度大,装夹不易。

技术实现要素:

[0003]

本实用新型的目的在于提供一种加工细长薄壁管类零件的专用芯轴,解决以上的技术问题。

[0004]

为了达到上述目的,本实用新型所采用的技术方案是:一种加工细长薄壁管类零件的专用芯轴,包括芯轴本体,所述的芯轴本体包括左端部、中间段和右端部,所述的左端部、中间段和右端部均为圆柱体,左端部的直径和右端部的直径相等且小于中间段的直径;所述的左端部设置有左紧固装置,所述的右端部设置有右紧固装置;所述的芯轴本体同轴套装有若干节弹性套,所述的弹性套包括内弹性套和外弹性套,所述的内弹性套同轴套装在芯轴本体上,所述的外弹性套同轴套装在内弹性套上。

[0005]

作为优选的技术方案:所述的内弹性的外表面为锥面,所述的外弹性套的内表面为锥面。

[0006]

作为优选的技术方案:所述的左端部外侧设置有螺纹,所述的左紧固装置为左紧固螺母,所述的左紧固螺母与所述的左端部的外侧螺纹配合联接。

[0007]

作为优选的技术方案:所述的右端部外侧设置有螺纹,所述的右紧固装置为右紧固螺母,所述的右紧固螺母与所述的右端部的外侧螺纹配合联接。

[0008]

作为优选的技术方案:所述的左紧固螺母的外表面为阶梯型结构,所述的阶梯型结构分为第一段和第二段,所述的第二段的外表面为锥面。

[0009]

作为优选的技术方案:所述的右紧固螺母的内孔为阶梯孔结构。

[0010]

作为优选的技术方案:所述的内弹性套和外弹性套表面设置有若干个通槽,所述的通槽为径向通槽,所述的通槽的轴向一端开口,另一端不到达端面。

[0011]

作为优选的技术方案:所述的芯轴本体两端设置有锥形孔。

[0012]

本实用新型的有益效果是:一种加工细长薄壁管类零件的专用芯轴,与传统结构

相比:1)在细长薄壁管类零件加工时,芯轴本体安装在细长薄壁管类零件内起到支撑的作用,减少细长薄壁管类零件的变形;2)弹性套为内外层结构,拧紧两端的紧固装置使弹性套产生涨紧力,涨紧力作用在细长薄壁管类零件和弹性套之间,并产生摩擦力,能够增加细长薄壁管类零件加工系统的阻尼,有效地消除共振的影响;3)通过紧固结构和弹性套能够控制涨紧力,调整配合间隙,以满足不同加工精度的要求;4)芯轴本体两端的锥形孔用于机床工装装夹,提高工件定位精度,配合紧固螺母能够消除装夹变形对工件加工精度的影响;5)结构紧凑,装夹和拆卸简单,易操作。

附图说明

[0013]

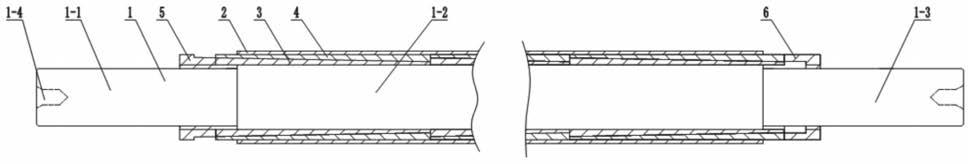

图1为本实用新型主体剖面示意图;

[0014]

图2为本实用新型弹性套剖面示意图;

[0015]

图3为本实用新型内弹性套结构示意图;

[0016]

图4为本实用新型内弹性套左视图;

[0017]

图5为本实用新型外弹性套结构示意图;

[0018]

图6为本实用新型外弹性套左视图;

[0019]

图7为本实用新型左紧固装置剖面示意图;

[0020]

图8为本实用新型右紧固装置剖面示意图;

[0021]

在图中:1.芯轴本体、1-1.左端部、1-2.中间段、1-3.右端部、1-4、锥形孔、2.细长薄壁管类零件、3.内弹性套、4.外弹性套、5.左紧固装置、5-1.第一段、5-2.第二段、6.右紧固装置、6-1.大孔、6-2.小孔、7.通槽

具体实施方式

[0022]

下面结合附图对本实用新型进一步描述:

[0023]

请参阅图1-8,一种加工细长薄壁管类零件的专用芯轴,包括芯轴本体1,芯轴本体1为实心结构,芯轴本体1包括左端部1-1、中间段1-2和右端部1-3,左端部1-1、中间段1-2和右端部1-3均为圆柱体,左端部1-1、中间段1-2和右端部1-3的中心线同轴,左端部1-1的直径和右端部1-3的直径相等且小于中间段1-2的直径;所述的左端部1-1设置有左紧固装置5,芯轴右端部1-3设置有右紧固装置6;所述的芯轴本体1同轴设置有若干节弹性套,所述的弹性套包括内弹性套3和外弹性套4,所述的内弹性套3同轴套装在芯轴本体1上,外弹性套4同轴套装在内弹性套3上,此结构设置在细长薄壁管类零件2内能够对细长薄壁管类零件2起到支撑作用,并且通过拧紧左紧固装置和右紧固装置对细长薄壁管类零件2进行装夹,能够明显地减少细长薄壁管类零件2的变形,拧紧左紧固装置和右紧固装置还能使弹性套产生涨紧力,从而增加细长薄壁管类零件2的加工阻尼,有效地消除共振的影响,提高加工精度。

[0024]

如图1-8所示,内弹性套3外表面为锥面,外弹性套4内孔的内表面为锥面,内弹性套3外径大的一端为左端,外径小的一端为右端,外弹性套4内径大的一端为左端,内径小的一端为右端,锥面结构能够减少内弹性套3进入外弹性套4内孔的阻力,并且使得内弹性套3和外弹性套4间隙配合后不易松动。

[0025]

如图1-8所示,左端部1-1靠近中间段1-2的一段的外侧设置有螺纹,所述的左紧固

装置5为左紧固螺母,左紧固螺母与左端部1-1的外侧螺纹配合联接,通过拧紧左紧固螺母能够使左紧固螺母与芯轴本体1联接紧密。

[0026]

如图1-8所示,芯轴右端部1-3靠近中间段1-2的一段的外侧设置有螺纹,所述的右紧固装置6为右紧固螺母,右紧固螺母与右端部1-3的外侧螺纹配合联接,通过拧紧右紧固螺母能够使右紧固螺母与芯轴本体1联接紧密。

[0027]

如图1-8所示,左紧固螺母外侧为阶梯型结构,所述的阶梯型结构分为第一段5-1和第二段5-2,所述的第二段5-2的外表面为锥面,第一段5-1的外径大于第二段5-2的最大外径,且第二段5-2的最大外径不大于内弹性套3的最大外径,通过拧紧左紧固螺母,锥面嵌入外弹性套4的内孔,第二段5-2的端面顶住内弹性套3的左端面,推动内弹性套3向右轴向移动。

[0028]

如图1-8所示,右紧固螺母的内孔为阶梯孔结构,阶梯孔结构形成直径不等的两个孔,直径较大的为大孔6-1和直径较小的为小孔6-2,右紧固螺母朝向弹性套一端的内孔为大孔6-1,大孔6-1的直径不小于外弹性套4的最小内径,通过拧紧右紧固螺母,右紧固螺母的大孔6-1的一端顶住外弹性套4的端面,推动外弹性套4向左轴向移动。

[0029]

如图1-8所示,内弹性套3和外弹性套4表面设置有若干个通槽7,以内弹性套3为例,所述的通槽7为径向通槽,通槽7均布在内弹性套3的套壁上,通槽7的轴向一端开口,另一端不到达端面,通槽7的数量可以为四个或八个或十二个,利用线切割先从内弹性套3的左端面向内弹性套3的右端轴向开一半数量的圆周均布的通槽7,然后从内弹性套3的右端面向内弹性套3的左端轴向开另外一半数量的圆周均布的通槽7,外弹性套4的通槽7结构与内弹性套3的通槽7结构相同,当左紧固螺母轴向压缩内弹性套3,由于内弹性套3表面设置有通槽7,使得内弹性套3径向充分涨开,产生涨紧力,涨紧作用在内弹性套3和外弹性套4之间使其互相卡住,当右紧固螺母轴向压缩外弹性套4时,由于外弹性套4的套壁设置有通槽7,使得外弹性套4径向充分涨开,产生涨紧力,涨紧作用在外弹性套4和细长薄壁管类零件2之间并产生摩擦力,使得细长薄壁管类零件2在车削加工时随着芯轴本体1一起转动,通过拧紧左紧固螺母和右紧固螺母调整内弹性套3和外弹性套4的变形量,从而调整外弹性套4和细长薄壁管类零件2内壁的配合间隙,满足不同的加工精度要求。

[0030]

如图1-8所示,芯轴本体1两端的中心孔为高精度的锥形孔1-4,在机加工时,机床上采用两端顶住锥形孔1-4的方式装夹,提高芯轴本体1在机床的定位精度。

[0031]

本实施例的工作过程如下:在工件装夹时,先将左端紧固螺母套在芯轴左端部1-1,再从芯轴本体1右端套上第一节内弹性套3,并将内弹性套3移至中间部1-2的左端,然后将细长薄壁管类零件2从芯轴本体1左端套入,再从芯轴本体1右端装入第一节外弹性套4并与第一节内弹性套3配合连接,依此次套入多节内弹性套3与外弹性套4,将细长薄壁管类零件2移动到芯轴中间段1-2两端对称位置上,最后拧紧左紧固螺母和右紧固螺母,使得内弹性套3和外弹性套4相互卡住,并且产生涨紧力,将细长薄壁管类零件2与弹性套涨紧,完成细长薄壁管类零件2的装夹;在细长薄壁管类零件2拆卸时,拧下左紧固螺母和右紧固螺母,将两个螺母掉换位置,右紧固螺母在左端,大孔6-1的一端朝向弹性套,左紧固螺母在右端,左紧固螺母的第二段5-2的一端朝向弹性套,左紧固螺母和右紧固螺母逐步拧紧,使得内弹性3套和外弹性套4松开。

[0032]

芯轴本体、弹性套、左紧固螺母和右紧固螺母的尺寸大小以及弹性套的节数均由

薄壁管类零件的尺寸决定。

[0033]

上述实施例仅仅是为清楚地说明本实用新型所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1