新型节能液压成型机的制作方法

1.本实用新型属于液压设备技术领域,具体涉及一种新型节能液压成型机。

背景技术:

2.周知,在大型液压模压设备制作时,在实现大体积工件挤压成型时,多是通过上部施力的方式实现挤压成型。为提高工作效率,本公司设计了增加快速回程缸来实现,但是,在实际使用中仍遇到弊端,其体现在1.此类大型模压设备高度高,对厂房高度存在限制。2.回程油缸采用液压油缸,其回程必须配备高压油泵以及配备液压油箱,同时还会配备控制阀以及各种油路附件,造价成本高,使用成本高。3.现有的此类大型液压模压设备在使用时,其开模动作是采用施力油缸反向施力,实现上下模脱离。因施力缸力度大,反方向拉伸力也大,在脱模过程中存在拉扯现象,工件在受力状态下容易在应力集中处撕裂,造成部件损坏;4.现有的大型液压缸的导向是通过主拉柱来实现,现有的主拉柱在使用过程中不但起到导向作用,而且还起到支撑作用,此类主拉柱在工作时,其外部的导向套是磨损件,其损坏后需整机拆卸进行主拉柱的更换,维护成本高,维护效率低。

3.针对于现有此类设备的弊端,作为本行业技术人员,如何通过对模压设备整体结构进行改进,通过在油缸以及快速缸的设置上进行改善,通过以上改善降低此类设备的制作成本以及使用成本,同时将内部易损坏的导向套组件替换,采用更加稳定、低廉的方式实现导向。

技术实现要素:

4.为克服现有技术不足,本实用新型提供了一种新型节能液压成型机,其结构新颖,使用大口径柱塞缸作为施力缸设置在底步,同时将导向方式改进,设计专用的开模缸实现开模专用,以此将现有的此类大型液压模压设备进行技术改善,解决目前此类机械遇到的多种实际问题。

5.为实现上述技术目的,本实用新型采用以下方案:一种新型节能液压成型机,其包括一个机台垫板,机台垫板的上方为下梁框架总成,机台垫板上方固定有若干个柱塞缸,柱塞缸的顶部为中梁框架总成;在下梁框架总成上,其竖向固定有若干根主拉柱,所述的主拉柱竖向延伸并在顶部设置有拉柱定位框架总成实现水平固定,通过螺母组实现主拉柱的锁紧固定,所述的主拉柱的下方设置有上梁框架总成,上梁框架总成将所有主拉柱包覆并在每个主拉柱位置处设置有抱紧螺母组,主拉柱的外径上均布设置环形凹槽,抱紧螺母组与环形凹槽配合实现上梁框架总成在主拉柱上的定位;上梁框架总成的底面用于固定上模;

6.在下梁框架总成上竖向设置有若干个快速缸,所述的快速缸的顶部和上梁框架总成连接实现快速驱动;

7.中梁框架总成的顶面上设置有若干个开模油缸,所述的开模油缸的施力端朝向上梁框架总成设置。

8.所述的开模油缸为双向油缸。

9.在拉柱定位框架总成与下梁框架总成之间设置有若干根框架支撑柱,框架支撑柱为方形设计,其朝向成型区域的侧面上螺栓固定有竖直的导向带,所述的导向带为铜材质设置,与导向带配合的,在上梁框架总成以及中梁框架总成的四角处螺栓固定有导向铜块,当上梁框架总成以及中梁框架总成竖向移动时,通过导向铜块与导向带挤压接触实现竖向的移动导向。

10.所述的中梁框架总成的前侧设置有水平轨道与工作台衔接,工作台上设置有小车可实现底模的固定。

11.每个抱紧螺母组上设置有至少两个抱紧驱动缸,所述的抱紧驱动缸的施力端上设置有锁紧块,所述的锁紧块上设置有与环形凹槽匹配的环形凸起,通过与主拉柱的外径上的环形凹槽相结合而实现竖向定位。

12.所述的导向铜块上设置有长条沉孔槽,通过长条沉孔槽实现导向铜块在上梁框架总成以及中梁框架总成上的位置调整以实现磨损补偿。

13.本新型节能液压成型机的外侧面上设置有一圈支撑杆,通过支撑杆架设有外围护板将本新型节能液压成型机的外围包覆仅留存进料口用于人员操作。

14.本实用新型的有益效果为:本实用新型通过以上结构设置,其在下梁框架总成上固定若干个柱塞缸用于实现竖向施力挤压,可大大降低组装成本以及使用成本,当柱塞缸回程动作时,上梁框架总成上的抱紧螺母组和主拉柱配合实现水平定位,通过启动开模缸朝上挤压上梁框架总成,通过挤压上梁框架总成实现反向施力以此实现柱塞缸的回程,通过以上结构设置,既实现了柔性开模,还实现了柱塞缸的回程动作,有效降低了工作成本;再者,本实用新型在框架支撑柱的内侧面上设置导向带,通过导向铜块与导向带挤压接触实现竖向的移动导向,此种导向方式所造成的工件损耗可通过更换导向铜块与导向带的方式实现补偿,其维修成本低,使用更方便。

15.综上,本实用新型是一种设计简单、新颖,将快速缸反向安装自下向上施力,同时将施力缸设置在下梁框架总成内部,有效的降低了设备整体高度,避免了厂房高度的影响,是一种理想的新型节能液压成型机。

附图说明

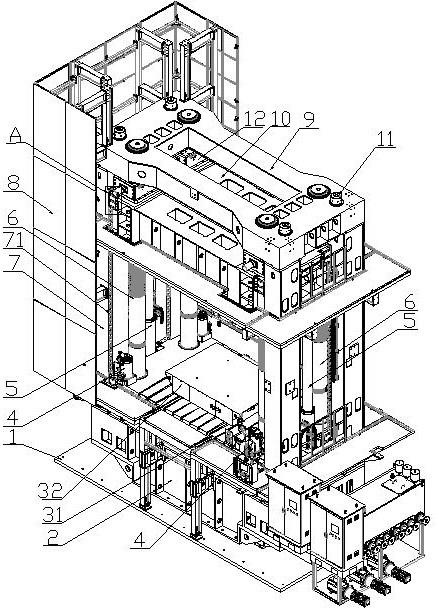

16.图1为本实用新型立体结构示意图;

17.图2为图1中a区域结构放大示意图;

18.图3为本实用新型主视结构示意图;

19.图4为图3中b

‑

b截面结构示意图;

20.图5为图4中c区域结构放大示意图;

21.附图中,1、机台垫板,10、上梁框架总成,11、上螺母组,12、抱紧螺母组,120、抱紧驱动缸,121、锁紧块,13、导向铜块,14、下螺母组,15、柱塞缸,16、上模板,2、下梁框架总成,3、中梁框架总成,31、导向轨道,32、小车,4、开模油缸,5、快速缸,6、主拉柱,7、框架支撑柱,71、导向带,8、外围护板,9、拉柱定位框架总成。

具体实施方式

22.参看图所示,以下将通过具体的结构以及本实用新型的工作方法对本实用新型进

行进一步的讲解,一种新型节能液压成型机,其包括一个机台垫板1,机台垫板1的上方为下梁框架总成10,机台垫板1上方固定有若干个柱塞缸15用于竖向施力使用,柱塞缸15的顶部为中梁框架总成3,通过以上结构设置,采用柱塞缸15可大大降低成本,柱塞缸单价低,其用油量仅为双向驱动缸的2/3,同时没有回程泵、回程油路设计,制作较为简单。

23.在下梁框架总成10上,其竖向固定有若干根主拉柱6,所述的主拉柱6竖向延伸并在顶部设置有拉柱定位框架总成9实现水平固定,通过上螺母组11实现主拉柱6与拉柱定位框架总成9的锁紧固定,通过下螺母组14实现主拉柱6与下梁框架总成2的锁紧固定。

24.所述的主拉柱6的下方设置有上梁框架总成10,上梁框架总成10的底面用于固定上模板16,通过上模板16实现上模的固定;

25.上梁框架总成9将所有主拉柱6包覆并在每个主拉柱6位置处设置有抱紧螺母组12,主拉柱6的外径上均布设置环形凹槽,如图5所示,每个抱紧螺母组12上设置有至少两个抱紧驱动缸120,所述的抱紧驱动缸120的施力端上设置有锁紧块121,所述的锁紧块121上设置有与环形凹槽匹配的环形凸起,通过与主拉柱6的外径上的环形凹槽相结合而实现竖向定位。通过此种结构设置,上梁框架总成9带着抱紧螺母组12竖向移动,可实现抱紧螺母组12锁紧后的水平定位。

26.如图1所示,在下梁框架总成2上竖向设置有若干个快速缸5,所述的快速缸5的顶部和上梁框架总成10连接实现快速驱动,通过此种设计,将上梁框架总成10的快速移动通过快速缸5竖向托举实现,快速缸5设置在下部,可有效的降低设备总高度,快速缸5仅用于快速移动,并不用于成型施力使用。

27.中梁框架总成3的顶面上设置有若干个开模油缸4,所述的开模油缸4的施力端朝向上梁框架总成10设置,并且开模油缸4为双向油缸设计。通过以上结构设置,将上模与下模组装后,快速缸5带动上梁框架总成10快速下移,快速缸5仅承担上梁框架总成10以及上模的整体重量即可,功率小,使用更节能;上下模接近时,快速缸5停止动作,抱紧螺母组12与主拉柱6锁紧,上梁框架总成10保持水平锁死状态,柱塞缸15竖向驱动,带动上下模合模并施力保压,待成型完毕后,开模油缸4动作,其施力于上梁框架总成10后反向挤压中梁框架总成3实现柔性开模,开模油缸4功率小,其不会在开模时造成成型件的损坏,同时,中梁框架总成3施力使柱塞缸回程;此时开模油缸4具有双重作用,开模和推动柱塞缸15回程。

28.在以上结构设置的基础上,在拉柱定位框架总成9与下梁框架总成2之间设置有若干根框架支撑柱7,框架支撑柱7为方形设计,其朝向成型区域的侧面上螺栓固定有竖直的导向带71,所述的导向带71为铜材质设置,与导向带71配合的,在上梁框架总成10以及中梁框架总成3的四角处螺栓固定有导向铜块13,当上梁框架总成10以及中梁框架总成3竖向移动时,通过导向铜块13与导向带71挤压接触实现竖向的移动导向。所述的导向铜块13上设置有长条沉孔槽,通过长条沉孔槽实现导向铜块在上梁框架总成以及中梁框架总成上的位置调整以实现磨损补偿。通过此种结构设置,主拉柱6仅实现竖向支撑作用,通过框架支撑柱7实现导向,可有效的避免导向套的使用,降低维修成本以及故障率。

29.本实用新型所述的中梁框架总成3的前侧设置有水平轨道31与工作台衔接,工作台上设置有小车32可实现底模的固定,再者,本实用新型的外侧面上设置有一圈支撑杆,通过支撑杆架设有外围护板8将本新型节能液压成型机的外围包覆仅留存进料口用于人员操作,防止人员工作状态下进入,避免工伤事故产生。

30.综上,本实用新型是一种设计简单、新颖,将快速缸反向安装自下向上施力,同时将施力缸设置在下梁框架总成内部,有效的降低了设备整体高度,避免了厂房高度的影响,是一种理想的新型节能液压成型机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1