罐体定位装置的制作方法

[0001]

本实用新型涉及罐体成型设备技术领域,具体涉及到罐体定位装置。

背景技术:

[0002]

在罐体成型过程中,筒状罐体需要进行拉伸、缩颈、胀罐等工序加工时需要对罐体进行定位,传统的制罐设备是通过机械装备从外部抱住罐体实现,由于罐身的偏差,机械手在定位过程中可能会造成罐体的损伤,造成罐体的报废;也有从内部定位的金属件(如利用锥体扩张定位),也易损伤罐体。

技术实现要素:

[0003]

为解决传统罐体定位会对罐体造成不可逆转的损伤问题,本实用新型提供了罐体定位装置。

[0004]

本实用新型采用的技术方案如下:

[0005]

罐体定位装置,包括机架,所述机架设有用于支撑罐体的平台,所述平台上方设有可相对平台上升以及下降的升降件,所述升降件与平台之间设有膨胀件,所述膨胀件的一端与升降件接触,另一端与平台接触,所述膨胀件具有收缩与罐体内壁分离的一号位置以及膨胀与罐体内壁接触的二号位置。

[0006]

优选的:所述平台与升降件为同心设置。

[0007]

优选的:所述膨胀件截面呈圆环状。

[0008]

优选的:所述膨胀件的材料为橡胶。

[0009]

优选的:所述平台的一侧设有限位板。

[0010]

优选的:所述平台可相对机架上升以及下降。

[0011]

优选的:所述平台与升降件均可绕机架周向转动,所述机架设有与平台配合的一号凸轮槽以及与升降件配合的二号凸轮槽。

[0012]

本实用新型的有益效果是:

[0013]

当罐体位于平台上时,升降件下降用于压缩膨胀件,使膨胀件向外凸起与罐体内壁接触,对罐体进行限位,当工序完成后,升降件复位,同时膨胀件4复位并向内收缩与罐体内壁分离,即可取出罐体,膨胀件不会对罐体的内壁以及内壁涂层造成损伤,保证定位后罐体的质量。

附图说明

[0014]

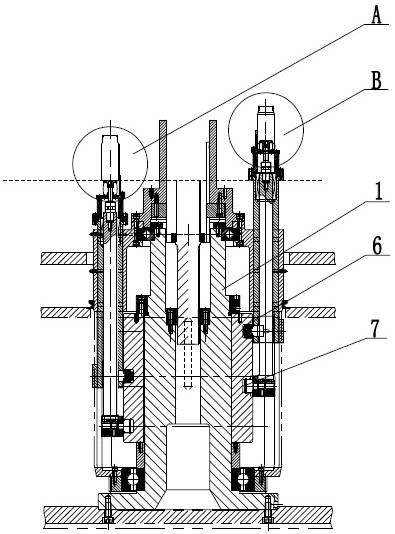

图1是本实用新型的示意图。

[0015]

图2是本实用新型图1中a处的放大示意图。

[0016]

图3是本实用新型图1中b处的放大示意图。

[0017]

机架1、平台2、升降件3、膨胀件4、限位板5、一号凸轮槽6、二号凸轮槽7。

具体实施方式

[0018]

下面结合附图与实施例对本实用新型作进一步说明:

[0019]

实施例中,如图1、图2、图3所示,罐体定位装置,包括机架1,所述机架1设有用于支撑罐体的平台2,所述平台2上方设有可相对平台2上升以及下降的升降件3,所述升降件3与平台2之间设有膨胀件4,所述膨胀件4的一端与升降件3接触,另一端与平台2接触,所述膨胀件4具有收缩与罐体内壁分离的一号位置以及膨胀与罐体内壁接触的二号位置。膨胀件4可通过升降件3、平台2进行限位,膨胀件4为橡胶气囊,具有弹性,当罐体位于平台2上时,升降件3下降用于压缩膨胀件4,使膨胀件4向外凸起与罐体内壁接触,对罐体进行限位,当工序完成后,升降件3复位,同时膨胀件4复位并向内收缩与罐体内壁分离,即可取出罐体,膨胀件不会对罐体的内壁以及内壁涂层造成损伤,保证定位后罐体的质量。

[0020]

实施例中,如图2、图3所示,所述平台2与升降件3为同心设置。罐体可以放置在平台2的中心位置,可使平台2体积尽量变小,节约整机空间。

[0021]

实施例中,所述膨胀件4截面呈圆环状。可以均匀的与罐体的周向内壁接触,使定位效果更好。

[0022]

实施例中,所述膨胀件4的材料为橡胶。橡胶弹性大、复原能力好、价格低、物理性能稳定且不易对罐体的内壁造成损伤。

[0023]

实施例中,如图2、图3所示,所述平台2的一侧设有限位板5。对罐体起到限位作用,保证从其他装置输送过来的罐体位于制定位置,使升降件3与罐体处于同心位置。

[0024]

实施例中,如图1所示,所述平台2可相对机架1上升以及下降。罐体定位后,通过平台2的升降可方便罐体顶部的成型加工。

[0025]

实施例中,如图1所示,所述平台2与升降件3均可绕机架1周向转动,所述机架1设有与平台2配合的一号凸轮槽6以及与升降件3配合的二号凸轮槽7。升降件3的一端安装有连接轴,连接轴上设有滚轮,滚轮位于二号凸轮槽7内,通过滚轮在二号凸轮槽7内运动实现升降件3的升降,平台2的连接结构与升降件3的连接结构相同,当然平台也可以通过液压或气动或伺服电机控制升降。

[0026]

显然,本实用新型的上述实施例仅仅是为了说明本实用新型所作的举例,而并非对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷例。而这些属于本实用新型的实质精神所引申出的显而易见的变化或变动仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1