一种轻量化材料复杂曲面成形自动下料模具的制作方法

1.本实用新型涉及轻量化材料复杂曲面成形技术领域,尤其涉及一种轻量化材料复杂曲面成形自动下料模具。

背景技术:

2.目前在进行轻量化材料复杂曲面成形时,会使用成型模具对产品进行成型,并且在在成型后需要对产品的边缘进行翻边,而普通的一侧翻边一侧压料整形的模具,由于立翻边位置需要设计翻边顶出机构,另外为了保证立翻边位置成型性无问题,模具下死点状态时,翻边顶出机构需要和成型后的板件空开最少有40mm(压芯行程30mm+10mm)距离;压料整形的位置需要设计下活芯,按照常规机构来设计模具,在实际生产过程中,当板件成型完之后,压机上的上滑块开始往上运动,但是此时翻边顶出机构暂未接触板件,但是压料整形的位置已经接触了板件,这样会造成板件单侧被抬升,对整个板件造成破坏。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的是提供了一种轻量化材料复杂曲面成形自动下料模具,通过控制可控氮气缸内部的气体来实现可控气缸何时能够提供力量,避免对整个板件造成破坏,提升产品的下料速率。

4.本发明提供一种轻量化材料复杂曲面成形自动下料模具,包括成型模具和翻边顶出机构,所述翻边顶出机构设置在成型模具旁,通过成型模具对产品进行成型,并且在成型时通过翻边顶出机构进行翻边,成型模具上设置有下活芯,所述下活芯旁设置有氮气缸顶块,所述氮气缸顶块下端设置有可控氮气缸,所述可控氮气缸通过安装板安装在成型模具上,通过可控氮气缸带动氮气缸顶块顶升,对成型模具和翻边顶出机构之间的产品进行辅助下料。

5.进一步改进在于:所述翻边顶出机构包括翻边气缸和翻边块,通过翻边气缸带动翻边块上升,对产品边缘进行翻边。

6.进一步改进在于:所述可控氮气缸旁设置有冷却喷嘴,冷却喷嘴外接氮气冷却器组,吹出冷却氮气对整个设备进行降温。

7.进一步改进在于:所述成型模具上设置有控制模块,通过控制模块控制可控氮气缸延时充气放气,实现延时气缸活塞杆给下活芯施加压力源。

8.所述下活芯旁设置有kp被动氮气缸,kp被动氮气缸通过接头以及气管与控制模块连接在一起。

9.当模具开模后,该组件识别到机床上滑块有上抬信号,延时氮气缸机构将气体抽至kp被动氮气缸,导致可控氮气缸活塞杆无法给下活芯施加向上的力量,待板件取走后再将气体充至可控气缸内,保证板件成型前能够提供给下活芯足够多的压力源。

10.本实用新型的有益效果是:通过控制可控氮气缸内部的气体来实现可控气缸何时能够提供力量,避免对整个板件造成破坏,提升产品的下料速率,并且通过冷却喷嘴外接氮

气冷却器组,吹出冷却氮气对整个设备进行降温,避免高速生产给机构造成很大的热量,从而导致整个机构的失效。

附图说明

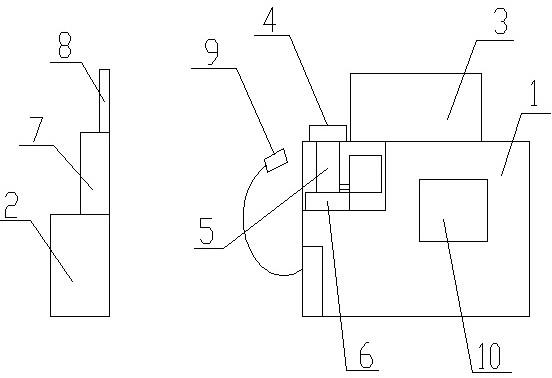

11.图1是本实用新型的整体结构示意图。

12.其中:1-成型模具,2-翻边顶出机构,3-下活芯,4-氮气缸顶块,5-可控氮气缸,6-安装板,7-翻边气缸,8-翻边块,9-冷却喷嘴,10-控制模块。

具体实施方式

13.为了加深对本实用新型的理解,下面将结合实施例对本实用新型作进一步的详述,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

14.如图1所示,本实施例提供了一种轻量化材料复杂曲面成形自动下料模具,包括成型模具1和翻边顶出机构2,所述翻边顶出机构2设置在成型模具1旁,通过成型模具1对产品进行成型,并且在成型时通过翻边顶出机构2进行翻边,成型模具1上设置有下活芯3,所述下活芯3旁设置有氮气缸顶块4,所述氮气缸顶块4下端设置有可控氮气缸5,所述可控氮气缸5通过安装板6安装在成型模具1上,通过可控氮气缸5带动氮气缸顶块4顶升,对成型模具1和翻边顶出机构2之间的产品进行辅助下料。所述翻边顶出机构2包括翻边气缸7和翻边块8,通过翻边气缸7带动翻边块8上升,对产品边缘进行翻边。所述可控氮气缸5旁设置有冷却喷嘴9,冷却喷嘴9外接氮气冷却器组,吹出冷却氮气对整个设备进行降温。所述成型模具1上设置有控制模块10,通过控制模块10控制可控氮气缸5延时充气放气,实现延时气缸活塞杆给下活芯3施加压力源。通过控制可控氮气缸5内部的气体来实现可控气缸5何时能够提供力量,避免对整个板件造成破坏,提升产品的下料速率,并且通过冷却喷嘴9外接氮气冷却器组,吹出冷却氮气对整个设备进行降温,避免高速生产给机构造成很大的热量,从而导致整个机构的失效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1