数控机床丝杆传动尾座的制作方法

[0001]

本实用新型涉及数控机床领域,尤其涉及一种数控机床丝杆传动尾座。

背景技术:

[0002]

数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。数控机床的基本组成包括加工程序载体、数控装置、伺服驱动装置、机床主体和其他辅助装置。其中机床主机是数控机床的主体,它包括床身、底座、立柱、横梁、滑座、工作台、主轴箱、进给机构、刀架及自动换刀装置等机械部件;它是在数控机床上自动地完成各种切削加工的机械部分;而进给机构作为工作台的重要传动装置,其主要由丝杠组成,丝杠的头部与主轴箱传动连接,末端通过丝杠传动尾座安装在床身上。

[0003]

现有的机床丝杠传动尾座结构单一,其主要由连接丝杠末端的轴承以及用于固定轴承的轴承座组成,轴承座固定设置在床身上;由于数控机床使用时会产生金属粉末,同时需要切削液对刀具进行冷却,因此,工作过程中的数控机床难免会有金属粉尘和切削液进入轴承座与轴承的间隙中,对轴承造成腐蚀和磨损,运行不稳定,且降低了轴承的使用寿命,且轴承座上用于固定其与床身的螺栓若收到切削液的侵蚀容易锈化,拆卸更换比较困难。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是,提供一种安全系数高,密封及稳定性好且方便安装和拆卸的数控机床丝杆传动尾座。

[0005]

为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种数控机床丝杆传动尾座,包括基座,所述基座左右两侧镜像设置有矩形结构的定位块,定位块的顶面设置有与底面连通的定位孔,所述基座的前端中心设置有方便丝杆穿设的连接孔,后端中心设置有与连接孔连通且同心的轴承孔,所述轴承孔的直径大于连接孔的直径,轴承孔内设置有与其嵌入式配合的轴承,所述丝杆末端穿过连接孔并与轴承中心的轴孔插接配合,所述基座末端设置有用于限定轴承内圈的内圈限位套以及用于限定轴承外圈的外圈限位套,所述外圈限位套套接在内圈限位套外部,内圈限位套与外圈限位套之间形成间隙,所述间隙内套接有与其相互配合的密封圈,所述相互叠套在一起的内圈限位套、密封圈和外圈限位套通过固定设置在基座后端的护罩限位固定;所述基座的前端设置有由塑胶制成的防撞垫,所述防撞垫的端面中心设置有直径大于丝杆外径的圆形衔接孔,所述衔接孔的底部设置有与防撞垫底部外侧连通的插口。

[0006]

作为优选,所述防撞垫以及护罩与基座之间均通过沉头螺栓固定连接在一起,防撞垫上用于连接沉头螺栓的固定孔为沉头孔。

[0007]

作为优选,所述定位块顶部设置有注油口,定位块内部设置有与定位孔连通的油道,且所述油道与所述注油口连通。

[0008]

作为优选,所述防撞垫与基座之间设置有环形密封垫。

[0009]

作为优选,所述基座与定位块一体浇铸成型。

[0010]

作为优选,所述定位块上的定位孔至少具有两个,且所述定位孔为沉头孔。

[0011]

作为优选,所述基座的底面为水平面。

[0012]

与现有技术相比,本实用新型的有益之处是:这种数控机床丝杆传动尾座防撞垫的设计提高了整体的安全系数,基座内密封圈和护罩的设计可以防止油液和金属粉尘进入其内部损坏轴承,提高了轴承的使用寿命,提高了稳定性。

附图说明

[0013]

下面结合附图对本实用新型进一步说明。

[0014]

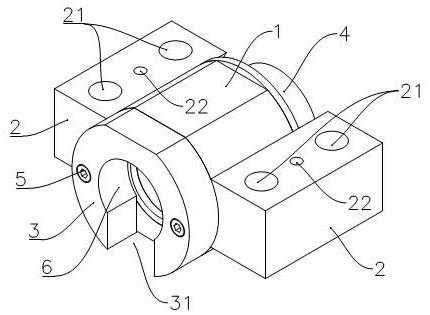

图1是本实用新型数控机床丝杆传动尾座外部立体结构示意图;

[0015]

图2是本实用新型数控机床丝杆传动尾座尾部结构示意图;

[0016]

图3是本实用新型数控机床丝杆传动尾座顶部结构示意图;

[0017]

图4是图3中a-a的结构剖视图;

[0018]

图5是图3中b-b的结构剖视图。

[0019]

图中:1、基座;11、连接孔;12、轴承孔;13、轴承;2、定位块;21、定位孔;22、注油口;23、油道;3、防撞垫;31、插口;4、护罩;5、沉头螺栓;6、衔接孔;7、内圈限位套;8、密封圈;9、外圈限位套。

具体实施方式

[0020]

下面结合附图及具体实施方式对本实用新型进行详细描述:

[0021]

图1至图4所示一种数控机床丝杆传动尾座,包括基座1,所述基座1左右两侧镜像设置有矩形结构的定位块2,所述基座1与定位块2一体浇铸成型,制造简单;所述定位块2的顶面设置有与底面连通的定位孔21,所述基座1的前端中心设置有方便丝杆穿设的连接孔11,后端中心设置有与连接孔11连通且同心的轴承孔12,所述轴承孔12的直径大于连接孔11的直径,轴承孔12内设置有与其嵌入式配合的轴承13,所述丝杆末端穿过连接孔11并与轴承13中心的轴孔插接配合,所述基座1末端设置有用于限定轴承13内圈的内圈限位套7以及用于限定轴承13外圈的外圈限位套9,所述外圈限位套9套接在内圈限位套7外部,内圈限位套7与外圈限位套9之间形成间隙,所述间隙内套接有与其相互配合的密封圈8,所述相互叠套在一起的内圈限位套7、密封圈8和外圈限位套9通过固定设置在基座1后端的护罩4限位固定;所述基座1的前端设置有由塑胶制成的防撞垫3,所述防撞垫3的端面中心设置有直径大于丝杆外径的圆形衔接孔6,所述衔接孔6的底部设置有与防撞垫3底部外侧连通的插口31。

[0022]

为了方便防撞垫3和护罩4的安装和拆卸,所述防撞垫3以及护罩4与基座1之间均通过沉头螺栓5固定连接在一起;为了防止连接在防撞垫3上的沉头螺栓5裸露在防撞垫端面外侧,影响防撞垫3的作用及安全,防撞垫3上用于连接沉头螺栓5的固定孔为沉头孔。

[0023]

如图5所示,为了方便安装在定位孔21内的螺栓被溅入的切削液腐蚀生锈而难以拆卸,所述定位块2顶部设置有注油口22,定位块2内部设置有与定位孔21连通的油道23,且所述油道23与所述注油口22连通。

[0024]

为了保证基座1内密封性,所述防撞垫3与基座1之间设置有环形密封垫。

[0025]

为了方便尾座安装以及保证尾座安装的稳定性,所述基座1的底面为水平面,所述定位块2上的定位孔21至少具有两个,且所述定位孔21为沉头孔。

[0026]

使用时,将防撞垫3通过沉头螺栓5固定在基座1的前端面,可以防止机床工作台出现意外与基座1发生硬性碰撞;然后将丝杆末端穿过连接孔11套接在轴承13内,其尾部延伸在轴承13的外端,将内圈限位套7和外圈限位套9套接在丝杆外部并分别与轴承13的外圈和内圈抵触,内圈限位套7和外圈限位套9之间形成的间隙内套接密封圈8,然后将护罩4罩设在基座1的末端,护罩4的前端面抵住内圈限位套7、密封圈8和外圈限位套9,且丝杆的末端被护罩4罩设保护,内圈限位套7和外圈限位套9的设置可以防止轴承13长时间运动而出现左右错位现象,而密封圈8和护罩4可以防止机床上的油液、灰尘进入基座1内,对轴承13造成损坏;最后将连接有基座1的丝杆装配到机床上,基座1左右两侧的定位块2与机床床体预定位置的固定孔通过螺栓连接在一起,实现固定定位。

[0027]

这种数控机床丝杆传动尾座防撞垫的设计提高了整体的安全系数,基座内密封圈和护罩的设计可以防止油液和金属粉尘进入其内部损坏轴承,提高了轴承的使用寿命,提高了稳定性。

[0028]

需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1