一种深孔扩铰削复合刀的制作方法

1.本实用新型属于深孔钻孔技术领域,具体涉及一种深孔扩铰削复合刀。

背景技术:

2.在机械行业,深孔加工指的是钻孔长度(或深度)大于等于孔直径的三倍。目前壳体类零件深孔加工需要通过钻孔、扩孔、铰孔才能达到产品技术要求。其中,钻孔是粗加工,用于去除余量;扩孔是半精加工,用于纠正位置精度;铰孔时余量较小属精加工,保证最终要求尺寸、形状精度和减小孔的表面粗糙度。三道工序各需一把刀具(钻头、扩刀、铰刀),刀具成本较高且加工效率低下。

技术实现要素:

3.基于以上现有技术的缺陷,本实用新型的目的是提供一种深孔扩铰削复合刀,主要解决目前的深孔钻孔需要钻头、扩刀、铰刀三道工序,效率低的问题。本实用新型通过对扩削加工和铰削加工进行合并,简化深孔加工工艺步骤。

4.为达到上述目的,本实用新型采取的技术方案包括:

5.一种深孔扩铰削复合刀,包括依次连接的导向部、刃部、排屑部以及装夹部;

6.所述导向部用于与机床配合实现直线导向;

7.所述刃部依次包括扩削部、与扩削部连接的铰削部,用于实现深孔扩铰削;所述扩削部包括等圆周设置的多个刀齿;所述铰削部包括与所述刀齿一体化连接的多个螺旋形切削刃。

8.所述排屑部用于实现排屑;

9.所述装夹部用于将深孔扩铰削复合刀装夹在机床上。

10.进一步,所述扩削部长6mm,铰削部长15mm,扩削部直径小于铰削部,扩削部与铰削部为一体结构,扩削部与铰削部的连接处加工有45

°

倒角。

11.更进一步,所述扩削部直径为φ18.95,铰削部直径为φ19.25,单位为mm。所述导向部直径为φ15,长度为175mm;

12.进一步,在所述装夹部采用莫氏2#锥度,用于实现深孔扩铰削复合刀的定位装卡。

13.同时,在导向部的轴心,沿着导向部的长度方向,加工有内部的冷却通孔,该冷却通孔直通向刃部。

14.还包括,在所述导向部的径向,加工有冷却液出入口,该冷却液出入口与冷却通孔连通。

15.优选的,所述冷却通孔的直径为φ5,所述冷却液出入口的直径为φ2。

16.所述刃部的齿槽为螺旋槽,刀齿齿数为4-8个,刀齿沿圆周等齿距分布。

17.通过采用上述技术方案,本实用新型的深孔扩铰削复合刀,将扩削和铰削两道工序合并一次进给加工,代替原扩削和铰削两次进给加工过程,能有效保证深孔的加工质量,简化了工艺步骤,降低了加工成本,提高了工作效率,利于成批量的加工生产。

18.本公开的其他特征和优点将在随后的具体实施方式部予以详细说明。

附图说明

19.附图是用来提供对本公开的进一步理解,并且构成说明书的一部,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

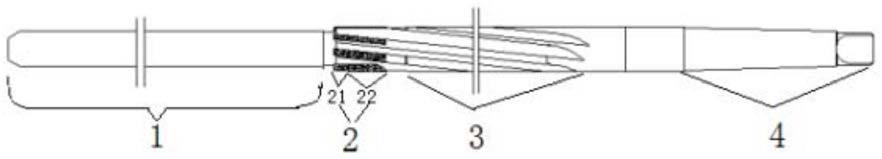

20.图1为本实用新型复合刀示意图。

21.图2为本实用新型复合刀加工尺寸示意图。

22.图3为复合刀具扩削和铰削刀刃部。

23.图4为复合刀具装夹部示意图。

24.图5为复合刀具冷却通孔示意图。

25.图6为复合刀具刃部刀刃镶嵌方式示意图。

26.附图标记说明

27.其中,1-导向部、2-刃部、3-排屑部、4-装夹部;

28.11-冷却通孔、12-冷却液出入孔;

29.21-扩削部、22-铰削部;

具体实施方式

30.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

31.在本公开中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是指以相应附图的图面为基准定义的,“内、外”是指相应部件轮廓的内和外。

32.在本公开中,使用的顺次词如“第一、第二、第三、第四”仅做位置区分,无其他限定。

33.下面结合附图对本实用新型做进一步详细描述:

34.本实施例提供一种深孔扩铰削复合刀,该扩铰削复合刀具用于加工ht200hb75-85灰铸铁壳体零件的深孔切削,扩削和铰削的孔径为d19.3(0,-0.17),长度约150mm的深孔,位置度要求0.25,粗糙度要求3.2。该扩铰削复合刀具本体采用9sicr材料,装夹部采用国际标准莫氏2#锥度,通过与机床静配合以精确定位,可以方便的拆卸。

35.该深孔扩铰削复合刀包括依次连接的导向部1、刃部2、排屑部3以及装夹部4;其中,所述导向部1用于与机床配合实现直线导向;所述刃部2依次包括扩削部21、与扩削部21连接的铰削部22,用于实现深孔扩铰削;所述排屑部3用于实现排屑;所述装夹部4用于将深孔扩铰削复合刀装夹在机床上,采用的是莫氏锥度锥柄。

36.进一步,关于导向部,设计为直径d15(-0.006,-0.014),长175mm,与机床的夹具导向套[直径d15(0,+0.018)]动态连接实现直线导向,满足对公共轴线的径向圆跳动≤0.01,该部位热处理硬度55-58hrc。

[0037]

更进一步,沿导向部轴线,设计直径为d5内冷孔,即冷却通孔,冷却通孔出口对准扩削刃实现冷却。在导向部1的轴心,沿着导向部1的长度方向,加工有内部的冷却通孔11即内冷孔,该冷却通孔11直通向刃部2,在所述导向部1的径向,加工有冷却液出入口12,该冷却液出入口12与冷却通孔11连通,有效实现刃部2冷却。

[0038]

优选的,所述冷却通孔11的直径为φ5,所述冷却液出入口12的直径为φ2。

[0039]

进一步,关于刃部,刃部采用yg6x硬质合金4-8刃镶嵌固定,刃部总长21mm,热处理硬度55-58hrc,满足对公共轴线的径向圆跳动≤0.01,其中,扩削部设计为直径d18.95(-0.02,0),长6mm,倒锥0.015,扩削后深孔单边余量0.15留于铰削加工;铰削部设计为直径d19.25(-0.01,0),长15mm。扩削部21与铰削部22为一体结构,扩削部21与铰削部22的连接处加工有45

°

倒角。优选的,所述扩削部21包括等圆周设置的多个刀齿或刀片;所述铰削部(22)包括与所述刀齿一体化连接的多个螺旋形切削刃,最优选的,所述刃部2的齿槽为螺旋槽,刀齿齿数为6个,刀齿沿圆周等齿距分布。

[0040]

本实用新型关于刃部刀齿的齿数、齿槽、以及刀齿的几何角度(包括主偏角、前角、后角以及刃倾角的设计)等所有结构上的设计,同一般的扩削刀或铰削刀的设计,本实用新型不做进一步限定,例如实用新型cn201920344677.5中公开的螺旋铰刀,就可以作为本申请中铰削部22的螺旋形切削刃:所述刀头上设置有三条螺旋型的第一刀刃部、第二刀刃部和第三刀刃部,所述三个刀刃部的形状结构相同、等分排布在所述刀头上,其中,在所述每个刀刃部的顶端端面上包括前角和后角。扩削部为与该三条螺旋型刀刃部连接的刀片,刀片前端一般会有端刃。在附图2和6中仅举例说明:采用螺旋刀齿,刀齿孔直径14mm,齿宽2mm,倾角10

°

,刃部2中扩削部21与铰削部22的刀齿一体连接。

[0041]

关于排屑部,排屑采用常用的螺旋排屑方式,作用为容屑槽,其设计为长度195mm,有效实现排屑功能。

[0042]

在所述装夹部4采用莫氏2#锥度,按照国标制作,用于实现深孔扩铰削复合刀的定位装卡。

[0043]

采用本实用新型的复合刀,如下是效果验证部分:

[0044]

本实用新型的复合刀具是将扩削、铰削加工内容组合在一把刀具上,只通过一次定位、一次进给,便可完成扩削、铰削加工内容。这样就在很大程度上减少了加工时间,降低了生产节拍,提升了生产力。在加工变速器上盖壳体横孔中,传统的工艺安排是钻削、扩削、铰削,这一套工序完成需要耗时291s左右。而采用了本实用新型的复合加工刀具后,加工效率得到了极大地提高,加工时间减少了约33%,仅需194s。同时,可以节省一套专用夹具配备约2.7万元,刀具成本节约0.54万元/月,产量提高了1.5倍,且上盖壳体工件搬运工作量减少2.4吨/班/人。

[0045]

关于本实用新型的复合刀的使用步骤:在钻削完成后,按以下操作过程具体实施:

[0046]

1)装刀:将该复合刀按莫氏2#锥柄标准安装在机床主轴上,通过静配合以精确定位,主轴空转后,刀具远端导向部位无摆动,确保安装可靠。

[0047]

2)进给:调整专用机床hlzj2065参数,转速s260,进给量f32毫米/分.平,检查机床冷却系统正常工作,开始进行切削。

[0048]

3)切削:机床启动后,刀具导向部位与机床上的夹具导向套动态连接实现直线导向后,依据上述进给量进行扩削和铰削一次进给加工,加工过程中观察冷却和排屑。

[0049]

4)退刀:加工完成后,主轴停止后,反转退刀。刀具退出保证刀具上无铁屑。

[0050]

以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。

[0051]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0052]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0053]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1