一种圆锥轴承套圈锻造模具的制作方法

1.本实用新型涉及一种锻造模具,尤其是涉及一种圆锥轴承套圈锻造模具。

背景技术:

2.公知的,在圆锥轴承套圈锻造过程中,使用到辗压轮和辗压辊,其中辗压轮是主动轮,带动料坯转动,料坯摩擦辗压辊,带动辗压辊转动,完成锻造;为了提高材料利用率、提高生产效率,把锻造工艺方法由外圈、内圈单独加工改为套锻,1个料段可以同时加工1个外圈和1个内圈,但此种工艺的扩孔模具辗压辊太细,强度低,容易断裂,寿命短,频繁更换辗压辊会造成模具费用高、生产效率低,若通过增大分套冲头直径来提高辗压辊直径,会造成分套料芯增大,在反挤过程中分套料芯无法准确放入反挤凹模中心,造成反挤料坯偏心,扩孔后锻件存在壁厚差,给产品带来质量隐患。因此,提出一种不影响内圈产品质量,又能提高外圈辗压辊寿命的圆锥轴承套圈锻造模具,成为本领域技术人员的基本诉求。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种圆锥轴承套圈锻造模具。

4.为了实现所述发明目的,本实用新型采用如下技术方案:

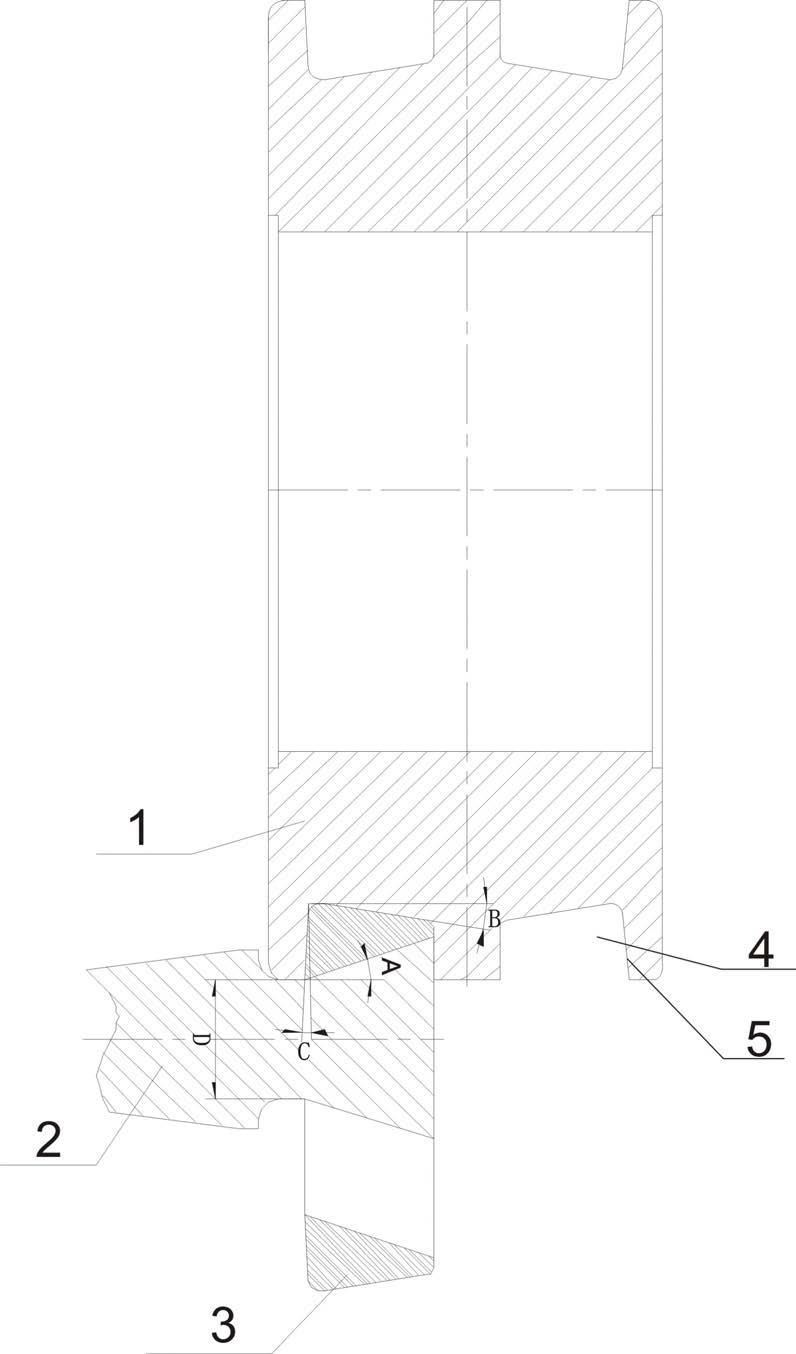

5.一种圆锥轴承套圈锻造模具,包括辗压轮和辗压辊,在辗压轮的外径上间隔设有两个凹陷的环槽,环槽的槽底为倾斜状,槽底的最低点分别设置在靠近辗压轮两端面处,且槽底最低点与水平线之间的夹角b为5~9

°

,槽底最低点与碾压轮的外径之间设有向外扩的倾斜面,槽底最低点与辗压轮外径之间的直线距离为垂直线,倾斜面与垂直线之间的夹角c为3~5

°

,辗压轮的下部设有腰形的辗压辊,在辗压辊上套设有锻件料坯。

6.所述的圆锥轴承套圈锻造模具,夹角b与辗压辊外锥的倾斜角度a之和等于成品锻料内孔的倾斜角度α。

7.由于采用了上述技术方案,本实用新型具有如下有益效果:

8.本实用新型所述的圆锥轴承套圈锻造模具,根据辗压辊直径d的强度,辗压轮角度b设计为5~9

°

,把辗压轮角度c设计为3~5

°

,可以消除锻件端面凹心,设计辗压轮角度b同时减小了辗压辊角度a,使得辗压辊直径d得到了增加,提高了辗压辊强度,辗压辊寿命由500件左右提高到了1200件左右,降低了辗压辊的消耗费用,提高了生产效率,降低了轴承套圈的制造成本;本实用新型结构简单、增加了辗压辊的寿命。

附图说明

9.图1是本实用新型的结构示意图;

10.图2是本实用新型成品锻件的结构示意图;

11.图中:1、辗压轮;2、辗压辊;3、锻件料坯;4、环槽;5、倾斜面;6、成品锻件。

具体实施方式

12.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

13.结合附图1

‑

2所述的圆锥轴承套圈锻造模具,包括辗压轮1和辗压辊2,在辗压轮1的外径上间隔设有两个凹陷的环槽4,环槽4的槽底为倾斜状,槽底的最低点分别设置在靠近辗压轮1两端面处,且槽底最低点与水平线之间的夹角b为5~9

°

,槽底最低点与辗压轮1的外径之间设有向外扩的倾斜面5,槽底最低点与辗压轮1外径之间的直线距离为垂直线,倾斜面5与垂直线之间的夹角c为3~5

°

,辗压轮1的下部设有腰形的辗压辊2,在辗压辊2上套设有锻件料坯3。

14.所述的圆锥轴承套圈锻造模具,夹角b与辗压辊外锥的倾斜角度a之和等于成品锻料6内孔的倾斜角度α。

15.实施本实用新型所述的圆锥轴承套圈锻造模具,图1设计了辗压轮角度b,同时减小辗压辊角度a,使得辗压辊直径d得到了增加,将辗压轮角度b设计为5~9

°

,此方法扩孔后锻件整径量偏大,会造成锻件端面轻微凹心,把辗压轮角度c设计为3~5

°

,可以消除锻件端面凹心,使成品锻件角度α=辗压辊角度a+辗压轮角度b,提高了辗压辊2的强度,辗压辊2寿命由500件左右提高到了1200件左右,降低了辗压辊2的消耗费用,提高了生产效率,降低了轴承套圈的制造成本。

16.本实用新型未详述部分为现有技术。

17.为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和实用新型范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1