结晶器铜管毛坯圆管车削加工夹具的制作方法

1.本实用新型涉及车削加工辅助装置,具体涉及一种结晶器铜管毛坯圆管车削加工夹具。

背景技术:

2.结晶器铜管是连铸设备的心脏,对壁厚要求严格,壁厚的差异会严重影响铸坯冷却的均匀性能,导致铸坯出现质量问题。目前,结晶器铜管毛坯圆管通过车床四爪卡盘作为夹具,把圆管外径夹紧进行外径车削,很难保证外圆与内腔的同轴度,并且存在劳动强度大、生产效率低的问题。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,提供一种结晶器铜管毛坯圆管车削加工夹具,以保证圆管内外径的同轴度及壁厚均匀,确保结晶器铜管成型的质量,同时简化车削加工操作,降低劳动强度,提高生产效率。

4.本实用新型的技术方案是:一种结晶器铜管毛坯圆管车削加工夹具,包括一后端带有法兰的支撑管体,该支撑管体通过所述的法兰同轴线连接在车床主轴的前端,在所述支撑管体的前部设有一对径向贯穿的轴向长孔,在所述的支撑管体内同轴线贯穿一推拉杆,该推拉杆的后端与设置在车床主轴箱上的气缸的活塞杆相连接,在所述支撑管体的后部设有后部圆锥面套,在所述支撑管体的前部设有前部圆锥面套,所述的后部圆锥面套通过螺钉固定在所述的支撑管体上,所述的前部圆锥面套通过贯穿所述轴向长孔和所述推拉杆的螺栓相连接滑动配合安装在所述的支撑管体上,在所述后部圆锥面套和前部圆锥面套的外面设有胀套,所述胀套的两端分别设有与所述后部圆锥面套的圆锥面配合和与所述前部圆锥面套的圆锥面配合的圆锥面孔,所述胀套的两端分别设有与被加工的毛坯圆管内径配合的圆柱面,在所述胀套的两端分别设有沿圆周均匀分布的胀紧槽。

5.本实用新型能够保证被加工圆管的内外径同轴度及壁厚均匀,确保结晶器铜管成型的质量,同时简化了车削加工操作,降低了劳动强度,提高了生产效率。

附图说明

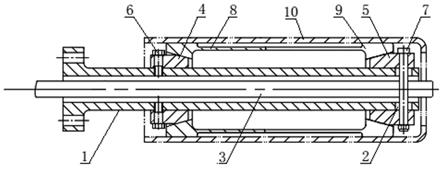

6.图1是本结晶器铜管毛坯圆管车削加工夹具结构示意图。

7.图中:1、支撑管体;2、轴向长孔;3、推拉杆;4、后部圆锥面套;5、前部圆锥面套;6、螺钉;7、螺栓;8、胀套;9、胀紧槽;10、毛坯圆管。

具体实施方式

8.结合附图对本实用新型的具体实施方式进行说明。

9.如图1,本结晶器铜管毛坯圆管车削加工夹具,包括一后端带有法兰的支撑管体1,该支撑管体1为圆形截面管,通过所述的法兰同轴线连接在车床主轴的前端,具体实施时,

支撑管体1通过所述的法兰与车床卡盘座板固定连接。在所述支撑管体1的前部设有一对径向贯穿的轴向长孔2,轴向长孔2为长圆孔。在所述的支撑管体1内同轴线贯穿一圆形截面的推拉杆3,该推拉杆3的后端通过可转动连接接头与设置在车床主轴箱上的气缸的活塞杆同轴线相连接,该可转动连接接头在实现推拉杆3与气缸的活塞杆同轴线相连接的同时,还能够实现推拉杆3的自由转动。在所述支撑管体1的后部设有后部圆锥面套4,在所述支撑管体1的前部设有前部圆锥面套5,后部圆锥面套4和前部圆锥面套5的外径面为圆柱面与圆锥面相结合的表面,并且后部圆锥面套4和前部圆锥面套5的圆锥面相对设置。所述的后部圆锥面套4通过沿周向分布螺钉6固定安装在所述的支撑管体1上,所述的前部圆锥面套5通过一贯穿所述轴向长孔2和所述推拉杆3的螺栓7相连接滑动配合安装在所述的支撑管体1上。在所述后部圆锥面套4和前部圆锥面套5的外面设有胀套8,胀套8采用弹簧钢材质。所述胀套8的两端分别设有与所述后部圆锥面套4的圆锥面和所述前部圆锥面套5的圆锥面配合的圆锥面孔,所述胀套8的两端分别设有与被加工的毛坯圆管10内径配合的圆柱面,在所述胀套8的两端分别设有沿圆周均匀分布的胀紧槽9,每一端胀紧槽9的轴向长度大于胀套8轴向长度的二分之一,并且两端的胀紧槽9在周向相互错开布置。

10.本结晶器铜管毛坯圆管车削加工夹具使用时,将被加工的毛坯圆管10套装在胀套8的外面,启动气缸使活塞杆向后移动,推拉杆3通过螺栓7带动前部圆锥面套5向后移动,后部圆锥面套4和前部圆锥面套5迫使胀套8的工作圆柱面与被加工的毛坯圆管10内径面紧密配合,实现对毛坯圆管10的锁定,启动车床车削毛坯圆管10外径。切削完毕后,启动气缸使活塞杆向前移动,推拉杆3通过螺栓7带动前部圆锥面套5向前移动,解除胀套8的工作圆柱面对被加工的毛坯圆管的锁定,卸掉完成加工的毛坯圆管,再进行下一支毛坯圆管的车削。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1