一种浮动打刀式主轴的中心出气机构及主轴的制作方法

1.本实用新型涉及电主轴,尤其涉及一种浮动打刀式主轴的中心出气机构及主轴。

背景技术:

2.主轴是应用于机床设备,可执行精密加工的动力装置,实际应用中,当主轴进行松刀、换刀时,为了避免灰尘、水等进入主轴之内,一般会采用中心吹气的方式,对主轴前端、以及刀柄的锥面起到清洁和保护的作用,具体的实现方式是在主轴的拉杆内设置中心气道,通过一路单独的气源为中心气道提供气流,同时通过控制气源的通断来控制中心气道的气流状态,这种方式需要占用主轴控制器的一路控制线路,导致系统资源被过多占用,同时也会因指令错误等问题而影响中心气道气流的准确导入,一旦在松刀后没有及时接通气源,则容易在负压作用下吸入灰尘和水,不仅会降低主轴的性能,而且严重影响主轴的使用寿命。此外,对于一些采用油缸驱动拉杆运动的主轴而言,其油缸与油缸套之间时常会有少量液压油渗出,这些由于液压油由内部渗出,所以很难清理,长期使用时,会导致主轴运动精度下降,从而影响主轴的加工品质,难以满足生产要求。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够在松刀时自动为中心气道注入气流,同时无需占用控制线路,不仅节省系统资源,而且更具自动化性能的浮动打刀式主轴的中心出气机构及具有该中心出气机构的主轴。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种浮动打刀式主轴的中心出气机构,所述主轴包括有油缸组件、拉杆、后连接杆和尾盖,所述油缸组件包括有油缸套,所述油缸套内设有油缸且二者固定连接,所述油缸的后端固定有油缸盖,所述油缸内设有活塞,所述拉杆的后端穿过所述活塞,且所述活塞的活塞杆与所述拉杆的外侧壁抵接配合,所述后连接杆连接于所述拉杆的后端,所述尾盖固定于所述油缸套的后端,所述后连接杆和所述拉杆的中心处开设有依次连通的中心气道,所述中心气道的后端与所述尾盖的内部空腔相连通,所述油缸盖与所述尾盖的前端之间设有活动间隙,且所述油缸和所述油缸盖能够在所述油缸套内前后滑动,所述尾盖内开设有竖直插孔,所述竖直插孔内插设有阀杆且二者之间设有导气间隙,所述阀杆的前端延伸至所述活动间隙内,且所述阀杆的前端抵接于所述油缸盖,所述竖直插孔的后端形成有阀孔,所述阀孔的直径大于所述竖直插孔的直径,所述阀杆的后端形成有阀帽,所述阀帽位于所述阀孔内,所述阀帽的后端设有弹簧,借由所述弹簧施加的弹力驱使所述阀帽将所述竖直插孔封闭,所述尾盖上固定有中心气嘴,所述尾盖内开设有尾盖进气通道和尾盖出气通道,所述尾盖进气通道连通于所述中心气嘴与所述阀孔之间,所述尾盖出气通道连通于所述导气间隙与所述尾盖的内部空腔之间;当所述主轴执行松刀动作时,所述活塞的后侧空腔注入液压油,借由所述液压油的作用力驱使所述活塞和所述拉杆向前滑动,借由所述液压油的反作用力驱使所述油缸和所述油缸盖向后滑动,所述油缸盖向后推动所述阀杆以令所述竖

直插孔导通,所述中心气嘴注入的气流依次经由所述尾盖进气通道、所述阀孔、所述导气间隙、所述尾盖出气通道、所述尾盖的内部空腔和所述中心气道传输至所述主轴的前端;当所述主轴执行夹刀动作时,所述活塞的前侧空腔注入液压油,借由所述液压油的作用力驱使所述活塞向后滑动,借由所述液压油的反作用力驱使所述油缸和所述油缸盖向前滑动,所述弹簧对所述阀帽施加弹力,以令所述阀帽将所述竖直插孔封闭。

6.优选地,所述油缸盖的后端面开设有储油槽,所述储油槽与所述活动间隙相连通,所述油缸盖内开设有排油通道,所述油缸套的侧壁开设有排油孔,所述排油通道连通于所述储油槽与所述排油孔之间,当所述主轴执行松刀动作时,所述竖直插孔导通,气流依次经由所述竖直插孔、所述活动间隙、所述储油槽、所述排油通道和所述排油孔向外吹送,同时将渗入所述储油槽内的液压油经过所述排油孔向外排出。

7.优选地,所述油缸盖的外侧壁开设有环形的缓冲油槽,所述排油孔与所述缓冲油槽对齐,所述排油通道与所述缓冲油槽相互连通。

8.优选地,所述储油槽的开口两侧分别形成有内沿,所述内沿向所述储油槽内凸出。

9.优选地,所述阀孔内螺合有顶丝,所述弹簧夹设于所述顶丝与所述阀帽之间。

10.优选地,所述阀帽的后端面开设有用于容置所述弹簧的容纳孔。

11.优选地,所述拉杆的外侧壁形成有环状挡块,所述活塞的活塞杆与所述环状挡块抵接配合。

12.一种主轴,其包括有上述中心出气机构。

13.本实用新型公开的浮动打刀式主轴的中心出气机构中,在所述阀杆、所述弹簧以及所述竖直插孔的共同作用下,当所述主轴执行松刀动作时,所述油缸盖可驱使所述阀杆向后运动,使得所述阀孔和竖直插孔导通,所述中心气嘴注入的气流能通过所述中心气道传输至所述主轴的前端,当所述主轴执行夹刀动作时,所述油缸盖卸掉对所述阀杆的推力,同时所述阀帽将所述竖直插孔封闭,使得所述中心气道内无气流注入。相比现有技术而言,本实用新型能够在松刀时自动为中心气道注入气流,同时无需占用控制线路,不仅节省系统资源,而且能以机械配合的方式自动实现中心吹气控制,因此更具自动性能,较好地满足了应用需求。

附图说明

14.图1为电主轴的局部剖视图一;

15.图2为电主轴的局部剖视图二;

16.图3为电主轴前端结构的分解图;

17.图4为环喷板的结构图;

18.图5为前轴承座的结构图;

19.图6为前轴承组件的剖视图一;

20.图7为前轴承组件的剖视图二;

21.图8为前轴承组件的剖视图三;

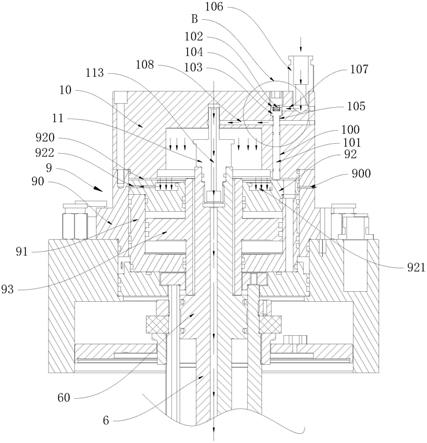

22.图9为背盖部分的局部剖视图;

23.图10为前轴承组件的剖视图四;

24.图11为图10中a部分的放大图;

25.图12为电主轴后端结构的剖视图;

26.图13为图12中b部分的放大图;

27.图14为油缸盖的结构图。

具体实施方式

28.下面结合附图和实施例对本实用新型作更加详细的描述。

29.实施例一

30.本实施例提出了一种浮动打刀式主轴的中心出气机构,结合图12至图14所示,所述主轴包括有油缸组件9、拉杆6、后连接杆11和尾盖10,所述油缸组件9包括有油缸套90,所述油缸套90内设有油缸91且二者固定连接,所述油缸91的后端固定有油缸盖92,所述油缸91内设有活塞93,所述拉杆6的后端穿过所述活塞93,且所述活塞93的活塞杆与所述拉杆6的外侧壁抵接配合,所述后连接杆11连接于所述拉杆6的后端,所述尾盖10固定于所述油缸套90的后端,所述后连接杆11和所述拉杆6的中心处开设有依次连通的中心气道113,所述中心气道113的后端与所述尾盖10的内部空腔相连通,所述油缸盖92与所述尾盖10的前端之间设有活动间隙920,且所述油缸91和所述油缸盖92能够在所述油缸套90内前后滑动,所述尾盖10内开设有竖直插孔100,所述竖直插孔100内插设有阀杆101且二者之间设有导气间隙105,所述阀杆101的前端延伸至所述活动间隙920内,且所述阀杆101的前端抵接于所述油缸盖92,所述竖直插孔100的后端形成有阀孔104,所述阀孔104的直径大于所述竖直插孔100的直径,所述阀杆101的后端形成有阀帽103,所述阀帽103位于所述阀孔104内,所述阀帽103的后端设有弹簧102,借由所述弹簧102施加的弹力驱使所述阀帽103将所述竖直插孔100封闭,所述尾盖10上固定有中心气嘴106,所述尾盖10内开设有尾盖进气通道107和尾盖出气通道108,所述尾盖进气通道107连通于所述中心气嘴106与所述阀孔104之间,所述尾盖出气通道108连通于所述导气间隙105与所述尾盖10的内部空腔之间;

31.当所述主轴执行松刀动作时,所述活塞93的后侧空腔注入液压油,借由所述液压油的作用力驱使所述活塞93和所述拉杆6向前滑动,借由所述液压油的反作用力驱使所述油缸91和所述油缸盖92向后滑动,所述油缸盖92向后推动所述阀杆101以令所述竖直插孔100导通,所述中心气嘴106注入的气流依次经由所述尾盖进气通道107、所述阀孔104、所述导气间隙105、所述尾盖出气通道108、所述尾盖10的内部空腔和所述中心气道113传输至所述主轴的前端;

32.当所述主轴执行夹刀动作时,所述活塞93的前侧空腔注入液压油,借由所述液压油的作用力驱使所述活塞93向后滑动,借由所述液压油的反作用力驱使所述油缸91和所述油缸盖92向前滑动,所述弹簧102对所述阀帽103施加弹力,以令所述阀帽103将所述竖直插孔100封闭。

33.上述结构中,在所述阀杆101、所述弹簧102以及所述竖直插孔100的共同作用下,当所述主轴执行松刀动作时,所述油缸盖92可驱使所述阀杆101向后运动,使得所述阀孔104和竖直插孔100导通,所述中心气嘴106注入的气流能通过所述中心气道113传输至所述主轴的前端,当所述主轴执行夹刀动作时,所述油缸盖92卸掉对所述阀杆101的推力,同时所述阀帽103将所述竖直插孔100封闭,使得所述中心气道113内无气流注入。相比现有技术而言,本实用新型能够在松刀时自动为中心气道注入气流,同时无需占用控制线路,不仅节

省系统资源,而且能以机械配合的方式自动实现中心吹气控制,因此更具自动性能,较好地满足了应用需求。

34.作为一种优选方式,所述油缸盖92的后端面开设有储油槽921,所述储油槽921与所述活动间隙920相连通,所述油缸盖92内开设有排油通道922,所述油缸套90的侧壁开设有排油孔900,所述排油通道922连通于所述储油槽921与所述排油孔900之间,当所述主轴执行松刀动作时,所述竖直插孔100导通,气流依次经由所述竖直插孔100、所述活动间隙920、所述储油槽921、所述排油通道922和所述排油孔900向外吹送,同时将渗入所述储油槽921内的液压油经过所述排油孔900向外排出。

35.上述储油槽921可以对油缸的渗油起到收集作用,特别之处在于,本实施例可将所述竖直插孔100内的气流引至所述活动间隙920内,当所述主轴执行松刀动作时,利用气流可将所述储油槽921内的渗油经过所述排油孔900向外吹出,从而起到了渗出液压油自动清理作用,整个过程由主轴自动完成,无需人工操作,也无需拆解主轴,使得主轴不仅能满足长期使用需求,而且能大大提高主轴的性能和使用寿命。

36.为了保证所述储油槽921与所述排油孔900可靠连通,本实施例中,所述油缸盖92的外侧壁开设有环形的缓冲油槽923,所述排油孔900与所述缓冲油槽923对齐,所述排油通道922与所述缓冲油槽923相互连通。

37.为了避免所述储油槽921内的液压油反向渗入主轴内部,本实施例中,所述储油槽921的开口两侧分别形成有内沿924,所述内沿924向所述储油槽921内凸出。

38.为了方便组装,本实施例中,所述阀孔104内螺合有顶丝109,所述弹簧102夹设于所述顶丝109与所述阀帽103之间。

39.进一步地,所述阀帽103的后端面开设有用于容置所述弹簧102的容纳孔120。在容纳孔120的作用,可以对所述弹簧102起到限位作用,使得所述弹簧102保持在对正状态,进而充分发挥所述弹簧102的弹性驱动作用。

40.为了更好地与所述活塞93传动配合,本实施例中,所述拉杆6的外侧壁形成有环状挡块60,所述活塞93的活塞杆与所述环状挡块60抵接配合。

41.在此基础上,本实施例还涉及一种主轴,其包括有上述结构的中心出气机构。

42.实施例二

43.本实施例提出了一种五轴联动式油气润滑电主轴,结合图1至图11所示,其包括有钢筒1,所述钢筒1的前后两端分别设有前轴承组件2和后轴承组件3,所述钢筒1内设有定子组件4,所述定子组件4内穿设有中空的转子5,所述转子5的后端穿过所述后轴承组件3,所述转子5内穿设有拉杆6,所述转子5的前端开口内设有刀柄组件7,所述拉杆6的前端与所述刀柄组件7相连接,所述前轴承组件2包括有前轴承座20,所述前轴承座20的后端形成有法兰盘21,所述法兰盘21与所述钢筒1的前端固定连接,所述前轴承座20内设有油气润滑轴承22,所述前轴承20的前端固定有轴承压板23,所述轴承压板23的后端面抵挡于所述油气润滑轴承22的外环,所述轴承压板23的前端固定有防尘环24,所述防尘环24的前端固定有环喷板25,所述转子5的前端依次穿过所述油气润滑轴承22、所述轴承压板23、所述防尘环24和所述环喷板25,所述法兰盘21的前端面开设有第一安装槽210,所述第一安装槽210内固定有振动传感器211,所述第一安装槽210的外侧覆盖有第一盖板212,且所述第一盖板212与所述法兰盘21的前端面固定连接,所述环喷板25的后端面开设有第二安装槽250,所述第

二安装槽250内固定有位移传感器251,所述位移传感器251的感应端朝向所述防尘环24。

44.上述结构中,在所述法兰盘21前端的第一安装槽210内安装了振动传感器211,利用振动传感器211可实时向电主轴的控制器反馈振动信号,同时在所述环喷板25后端的第二安装槽250内安装了位移传感器251,该位移传感器251用于检测所述环喷板25与所述防尘环24之间的间距,当所述电主轴的振动幅度以及主轴前端部件之间的位移超过预设值时,所述电主轴的控制器可及时发出报警提示。相比现有技术而言,本实用新型能够及时采集主轴前端部件的位移,同时对主轴加工过程中产生的振动进行检测,不仅有助于提高加工良率,而且能有效延长主轴的使用寿命。

45.为了便于对位移传感器251进行检查和维修,本实施例中,所述第二安装槽250的底部开设有镂空孔252,所述镂空孔252贯穿于所述环喷板25的前后两侧,所述环喷板25的前端面固定有第二盖板253,所述第二盖板253覆盖于所述镂空孔252。

46.进一步地,所述后轴承组件3包括有后轴承座30,所述后轴承座30的前端与所述钢筒1的后端固定连接,所述后轴承座30内设有后轴承31,所述转子5的后端穿过所述后轴承31。

47.作为一种优选方式,所述后轴承座30的固定有背盖8,所述背盖8的后端固定有用于向所述拉杆6施加推力的油缸组件9。

48.本实施例在主轴前端采用了油气润滑式轴承,相应地,所述背盖8上固定有油气入口和油气出口,所述背盖8、所述后轴承座30、所述钢筒1和所述前轴承座20内开设有依次连通的油气导入通道200和依次连通的油气排出通道201,所述油气导入通道200的后端连通于所述油气入口,所述油气导入通道200的前端连通于所述油气润滑轴承22的入油口,所述油气排出通道201的前端连通于所述油气润滑轴承22的出油口,所述油气排出通道201的后端连通于所述油气出口。

49.相比现有技术而言,本实施例利用油气润滑油对轴承滚珠进行润滑,通过循环注入润滑油,可直接将润滑油适量输送到轴承的滑动表面,确保在最大运转速度下,取得最佳的润滑效果,可有效减少摩擦损耗以及减少热量,进而提高主轴的转速和使用寿命。

50.为了起到防尘防水作用,本实施例中,所述转子5的前端套设有防尘盖26和防水盖27,所述防水盖27位于所述防尘盖26的前侧,且所述防尘盖26和防水盖27均与所述转子5固定连接。

51.为了在加工过程中在主轴前端起到清洁作用,本实施例中,所述防尘环24与所述环喷板25之间形成有第一间隙240,所述防尘盖26与所述环喷板25之间形成有第二间隙241,所述防水盖27与所述环喷板25之间形成有第三间隙242,所述背盖8上固定有气封接头80,所述背盖8、所述后轴承座30、所述钢筒1和所述前轴承座20内开设有依次连通的气封通道243,所述气封通道243的后端与所述气封接头80相连通,所述气封通道243的前端、所述第一间隙240、所述第二间隙241和所述第三间隙242依次连通,所述气封接头80注入的气流依次经由所述气封通道243、所述第一间隙240、所述第二间隙241和所述第三间隙242向外喷出,进而在所述防水盖27的周围形成气封。

52.进一步地,所述背盖8内开设有背盖气孔81,所述背盖气孔81的一端与所述气封通道243相连通,所述背盖气孔81的另一端与所述背盖8的内部空间相连通。

53.上述背盖气孔81的作用是,能够在前端产生气封的同时,为主轴后端空间补充一

定的气压,从而保证主轴前后端气压均衡,避免因前后压力不均产生内部应力,进而提高主轴的整体性能。

54.作为一种优选方式,所述防尘盖26的外侧形成有凸环260,所述凸环260的前后两侧分别形成有前气槽261和后气槽262,所述后气槽262的槽内空间大于所述前气槽261的槽内空间。上述两个气槽可以起到气囊作用,可用于容纳水滴、灰尘等,从而避免对主轴内部造成污染。

55.进一步地,所述防尘盖26与所述轴承压板23和所述防尘环24之间形成有第四缝隙244,所述第四缝隙244与所述后气槽262相连通,所述防尘盖26的外侧壁开设有前储水槽263和后储水槽264,所述前储水槽263的开口与所述防尘环24的内环面相对设置,所述后储水槽264的开口与所述轴承压板23的内环面相对设置。

56.所述前储水槽263的槽内空间大于所述后储水槽264的槽内空间。

57.所述前储水槽263的前侧内壁向斜下方倾斜,以令所述前储水槽263的截面呈梯形,所述后储水槽264的前侧内壁向斜下方倾斜,以令所述后储水槽264的截面呈梯形。

58.上述储水槽的前侧内壁为倾斜状,基于这种结构设计,及时在运转过程中有少量水滴进入前储水槽263和后储水槽264,也会在重力作用、倾斜内壁的导向作用以及离心作用下,令水滴向主轴之外配出,从而进一步提高了防水性能。

59.此外,由于前储水槽263的槽内空间较大,所以即使有少量水滴进入第四缝隙244内,也会容纳于前储水槽263,可避免水滴进一步向后储水槽264内渗入,由此可进一步提升防水能力。

60.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1