一种钢结构切割用定时自动输送式夹持机构的制作方法

1.本实用新型涉及钢结构技术领域,尤其涉及一种钢结构切割用定时自动输送式夹持机构。

背景技术:

2.现代工业水平高速发展,钢铁产能十分富足,且在日常生产生活中多会使用到钢铁制品,例如一种建议钢管架制造时,需要不同长度的钢管进行焊接组合,即需要对钢结构原材进行切割,但是现有切割细钢管时,大都采用人力手持切割机对钢结构原材进行切割,不仅效率低下,且长时间弯腰蹲伏操作极易造成身体损伤,不仅不能大规模长时间进行切割,且切割精度低,收益甚微。

技术实现要素:

3.本实用新型的目的在于:为了解决上述问题,而提出的一种钢结构切割用定时自动输送式夹持机构。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种钢结构切割用定时自动输送式夹持机构,包括支板和切割机,其中,

6.所述切割机设置于所述支板的下方偏向右侧位置处,还包括:

7.夹持机构,所述夹持机构包括转杆、夹槽、接触板、铁芯、线圈和弹性导片,其中,所述夹持机构固定设置在所述支板的上表面,所述夹持机构整体呈圆柱状且与所述支板平面之间留有极微小空隙,所述夹持机构的中心位置处贯穿设置有所述转杆,所述夹持机构的弧面上至少设置有三个均匀分布的所述夹槽,所述夹槽内从外到内一尺设置有所述接触板、铁芯和线圈,所述至少三个夹槽之间均匀分布有至少三个弹性导片。

8.作为上述技术方案的进一步描述:

9.所述转杆和所述切割机均连接有电机。

10.作为上述技术方案的进一步描述:

11.所述线圈内旋于所述夹槽内,所述线圈套接于所述铁芯,所述铁芯与所述接触板固定连接,所述线圈与所述弹性导片串联。

12.作为上述技术方案的进一步描述:

13.所述夹持机构的弧面侧边设置有一个电容器,所述电容器固定设置在所述支板上,且所述电容器的顶部设置有一个通电导轨,所述通电导轨成长片状设置在所述电容器上,且所述通电导轨的上表面与所述夹持机构弧面相契合,但所述通电导轨表面不与所述夹持机构弧面直接接触。

14.作为上述技术方案的进一步描述:

15.所述通电导轨与所述弹性导片接触通电,即当所述夹持机构逆时针旋转时,所述弹性导片会与所述通电导轨接触使得电路串联,使得所述铁芯含有磁性,当继续逆时针旋转时,所述弹性导片会脱离所述通电导轨,使得所述铁芯失去磁性,且在所述夹槽吸附住钢

管到切割位置这一阶段时必须保证所述铁芯含有磁性。

16.作为上述技术方案的进一步描述:

17.所述支板包括平支板、斜面支板和切割机开槽,所述斜面支板与所述平支板相连组成所述支板,所述切割机开槽开设在位于所述夹持机构的右侧所述支板上。

18.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

19.1、由于采用了旋转式的夹持机构来对钢管进行夹持引导,使得整个夹持机构的输送距离大幅度减少,即输送距离的减少意味着可以缩小机器整体的尺寸,使得机器制造成本大幅度降低,并且机器占地面积也大幅度降低,能够适用于更多场合进行操作。

20.2、等距设置的多个夹槽以及电磁吸附设置使得机器通过一种机械运作便可以达到对输送钢管的定时传输效果,工人只需要调节夹持机构的电机转动速度,即可以改变所定时间的长短,钢管匀速不间断切割,大大提升了工作效率。

附图说明

21.图1示出了根据本实用新型实施例提供的机器整体俯视结构示意图;

22.图2示出了根据本实用新型实施例提供的机器整体正视截面结构示意图;

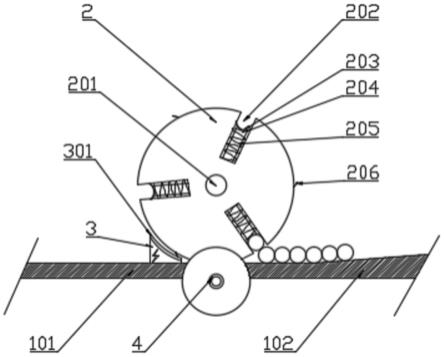

23.图3示出了根据本实用新型实施例提供的夹持机构整体结构示意图。

24.图例说明:

25.1、支板;101、平支板;102、斜面支板;103、切割机开槽;2、夹持机构;201、转杆;202、夹槽;203、接触板;204、铁芯;205、线圈;206、弹性导片;3、电容器;301、通电导轨;4、切割机。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.请参阅图1

‑

3,本实用新型提供一种技术方案:

28.具体的,如图1所示,一种钢结构切割用定时自动输送式夹持机构,包括支板1和切割机4,其中,切割机4设置于支板1的下方偏向右侧位置处,还包括:

29.具体的,如图3所示,夹持机构2,夹持机构2包括转杆201、夹槽202、接触板203、铁芯204、线圈205和弹性导片206,其中,夹持机构2固定设置在支板1的上表面,夹持机构2整体呈圆柱状且与支板1平面之间留有极微小空隙,夹持机构2的中心位置处贯穿设置有转杆201,夹持机构2的弧面上至少设置有三个均匀分布的夹槽202,夹槽202内从外到内一尺设置有接触板203、铁芯204和线圈205,至少三个夹槽202之间均匀分布有至少三个弹性导片206,转杆201和切割机4均连接有电机。

30.具体的,如图3所示,线圈205内旋于夹槽202内,线圈205套接于铁芯204,铁芯204与接触板203固定连接,线圈205与弹性导片206串联,夹持机构2的弧面侧边设置有一个电容器3,电容器3固定设置在支板1上,且电容器3的顶部设置有一个通电导轨301,通电导轨301成长片状设置在电容器3上,且通电导轨301的上表面与夹持机构2弧面相契合,但通电

导轨301表面不与夹持机构2弧面直接接触,通电导轨301与弹性导片206接触通电,即当夹持机构2逆时针旋转时,弹性导片206会与通电导轨301接触使得电路串联,使得铁芯204含有磁性,然后吸附住钢管进入夹槽202内,当继续逆时针旋转时,弹性导片206会脱离通电导轨301,使得铁芯204失去磁性,夹槽202内的钢管失去磁吸附自动掉落,且在夹槽202吸附住钢管到切割位置这一阶段时必须保证铁芯204含有磁性。

31.具体的,如图3所示,支板1包括平支板101、斜面支板102和切割机开槽103,斜面支板102与平支板101相连组成支板1,切割机开槽103开设在位于夹持机构2的右侧支板1上。

32.工作原理:将夹板1固定好,然后将夹持机构2固定在夹板1上所需要的长度位置处,然后往斜面支板102上投放钢管,钢管因倾斜角度自动下滑至夹持机构2的切割处,开启电机,电机带动夹持机构2逆时针旋转,当夹持机构2上的弹性导片206接触到通电导轨301时,电容器3与线圈205串联形成电磁,带有磁力的接触板203会吸住钢管并将其带入夹槽202内继续跟随夹持机构旋转,当弹性导片206在通电导轨301上滑动时,电路一直处于串联状态,钢管便会被一直吸附并运送至切割点切割,然后切割后的原材钢管自动从切割机4处脱落,可用的钢管被夹在夹槽202内继续随夹持机构2转动,当弹性导片206滑动离开通电导轨301时,电容器3与线圈205断开连接,铁芯204磁力消失,可用钢管即自动脱落。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1