一种手工攻丝定位装置的制作方法

1.本实用新型属于手工攻丝技术领域,具体涉及一种手工攻丝定位装置。

背景技术:

2.目前,某些设备上的螺纹受工序限制,只能采用手工攻丝,且攻丝时操作空间狭小,不能使用绞杠攻丝,只能使用扳手配合丝锥进行手工攻丝,从而使得攻丝质量难以保证,螺纹的垂直度、尺度、表面粗糙度较差。

3.因此,设计一种可使用扳手攻丝的、操作简便的手工攻丝定位装置十分必要。

技术实现要素:

4.为了克服上述问题,本发明人进行了锐意研究,设计出一种手工攻丝定位装置,所述装置包括定位板、拉杆和定距管,所述定距管套设在拉杆上,拉杆的一端与定位板连接。通过紧固件、定距管和拉杆将手工攻丝定位装置固定在待攻丝工件上,将丝锥体安装在待攻丝螺纹底孔处,使用扳手对丝锥柄施加力矩进行攻丝。本实用新型所提供的装置设计巧妙,使用方便,攻丝效率高,实用性强,适用于操作空间受限只能采用扳手进行手工攻丝时的丝锥定位,该装置能够保证螺纹的垂直度、尺寸、表面粗糙度,攻丝质量高,且该装置制作简单、成本低,从而完成本实用新型。

5.本实用新型的目的在于提供一种手工攻丝定位装置,所述装置包括定位板、拉杆和定距管,所述定距管套设在拉杆上,拉杆的一端与定位板连接。

6.所述定位板上设有通孔,

7.所述通孔的孔间距与待攻丝工件上的螺纹底孔的孔间距相等。

8.采用所述装置进行手工攻丝定位时,所述定位板上的通孔的轴线与螺纹底孔的轴线重合。

9.所述拉杆的另一端与待攻丝工件连接,

10.所述拉杆的两端均设有螺纹,螺纹外径与拉杆外径相等,所述待攻丝工件螺纹底孔孔径与拉杆螺纹外径之差为1~3mm,

11.所述定距管的内径与拉杆直径之差为3~5mm。

12.所述装置还包括紧固件,所述紧固件包括紧固件i和紧固件ii,

13.优选地,所述拉杆的一端穿过定位板的通孔,与紧固件ii连接,所述定位板位于紧固件ii和定距管之间,

14.优选地,所述紧固件i和紧固件ii为螺母,

15.所述装置还包括丝锥,所述丝锥包括丝锥体和丝锥柄,所述丝锥柄穿过定位板的通孔并插入到在螺纹底孔中。

16.所述丝锥总长度=定距管长度+定位板厚度+螺纹长度+(15~25mm),

17.定距管长度=丝锥总长度

‑

定位板厚度

‑

螺纹长度

‑

(15~25mm),

18.所述定位板由钢板加工而成,所述拉杆由圆钢机加而成,所述定距管由钢管机加

而成。

19.本实用新型所具有的有益效果为:

20.(1)本实用新型所提供的手工攻丝定位装置适用于无法采用机械攻丝、只能采用扳手手工攻丝的情况,可保证螺纹的垂直度、尺度、表面粗糙度;

21.(2)本实用新型所提供的装置设计巧妙,使用方便,公司质量高,攻丝效率高;

22.(3)本实用新型所提供的装置可根据不同的待攻丝工件设计不同形式的定位装置,具有通用性,制作简单,成本低;

23.(4)本实用新型所提供的手工攻丝装置进行手工攻丝的方法操作简便、实用性强,攻丝效率高。

附图说明

24.图1示出本实用新型一种优选实施方式的拉杆的结构示意图;

25.图2示出本实用新型一种优选实施方式的定距管的结构示意图;

26.图3示出本实用新型一种优选实施方式的定位板的结构示意图;

27.图4示出本实用新型一种优选实施方式的手工攻丝定位装置结构示意图;

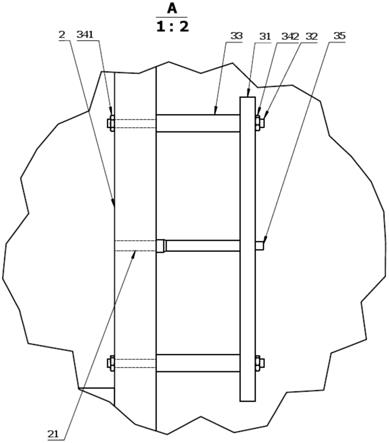

28.图5示出图4中手工攻丝定位装装置的比例放大结构示意图。

29.附图标号说明:

[0030]1‑

筒体;

[0031]2‑

待攻丝工件;

[0032]

21

‑

螺纹底孔;

[0033]3‑

手工攻丝定位装置;

[0034]

31

‑

定位板;

[0035]

32

‑

拉杆;

[0036]

33

‑

定距管;

[0037]

341

‑

紧固件i;

[0038]

342

‑

紧固件ii;

[0039]

35

‑

丝锥。

具体实施方式

[0040]

下面通过附图和优选实施方式对本实用新型进一步详细说明。通过这些说明,本实用新型的特点和优点将变得更为清楚明确。

[0041]

由于操作空间受限,只能使用扳手对待攻丝工件进行攻丝,为避免手工攻丝的螺纹垂直度、尺度、表面粗糙度较差,需要在手工攻丝时对丝锥进行定位,以保证攻丝质量。

[0042]

根据本实用新型,提供一种手工攻丝定位装置,该手工攻丝定位装置3包括定位板31、拉杆32、定距管33、紧固件34和丝锥35,该手工攻丝定位装置用于对待攻丝工件进行攻丝。

[0043]

例如,如图4所示,待攻丝工件2焊接在筒体1外侧,优选待攻丝工件2为焊接在筒体外侧的框架,待攻丝工件2上需要加工螺纹,筒体1与待攻丝工件2组焊后需要经过热处理工序,为避免螺纹在热处理后变形,螺纹需要在热处理之后加工,由于待攻丝工件2距离筒体1

外壁较近,无法机械攻丝,只能采用手工攻丝,但由于操作空间尺寸限制,无法采用绞杠攻丝,只能采用扳手攻丝。

[0044]

根据本实用新型,待攻丝工件2上设有待攻丝的螺纹底孔21,螺纹底孔21为通孔,需要采用丝锥对螺纹底孔21,加工出螺纹,以进行后续装配。

[0045]

根据本实用新型,定位板31的形状根据待攻丝工件2的形状决定,优选地,定位板31的外形与待攻丝工件2的外形匹配,以保证攻丝时的稳固,例如,定位板可为弧形板或方板等,如图1所示。

[0046]

根据本实用新型一种优选的实施方式,定位板31的材质为钢材,由钢板机加而成,定位板31的厚度为10~20mm,优选为10~15mm,例如10mm,以保证定位板31足够强度以满足攻丝定位的力度。

[0047]

根据本实用新型,定位板31上设有通孔,通孔的个数在3个以上,优选在5个以上,以增加手工攻丝定位装置的定位精度,优选地,多个通孔的孔径相等。

[0048]

根据本实用新型,定位板的31的孔径与丝锥柄直径之差为0.03~0.08mm,优选为0.05mm,从而保证攻丝精度。

[0049]

根据本实用新型一种优选的实施方式,定位板31上通孔的位置与待攻丝工件2上的螺纹底孔21的位置一一对应,定位板31上各通孔的孔间距与螺纹底孔21各孔的孔间距相等。

[0050]

优选地,采用手工攻丝定位装置3进行攻丝时,通孔的轴线和与其对应的螺纹底孔21的轴线重合。

[0051]

根据本实用新型优选的实施方式,拉杆21为圆杆状,材质为钢材,优选由圆钢机加而成,更优选由材质为20#的圆钢机加而成,如图2所示。

[0052]

根据本实用新型优选的实施方式,拉杆32的两端设有螺纹,螺纹的外径与拉杆的外径相等,螺纹底孔21的孔径与拉杆32上螺纹外径之差为1~3mm,优选为2mm,从而使得拉杆32能够顺利通过螺纹底孔21,从而实现与待攻丝工件2的连接。

[0053]

根据本实用新型,拉杆32两端的螺纹长度为15~20mm,优选为15mm,优选地,拉杆32两端的螺纹长度相等。

[0054]

根据本实用新型优选的实施方式,拉杆32的长度=定距管33的长度+定位板31的厚度+螺纹底孔21的深度+(15~25mm),

[0055]

优选地,拉杆32的长度=定距管33的长度+定位板31的厚度+螺纹底孔21的深度+20mm。

[0056]

根据本实用新型,拉杆32的一端与定位板31连接,拉杆32的另一端与待攻丝工件2连接。

[0057]

根据本实用新型,拉杆32的个数在2个以上,定位板31上通孔的个数大于拉杆32的个数,

[0058]

优选地,定位板31上通孔的个数为3个,拉杆32的个数为2个,每个拉杆32穿过一个通孔,丝锥35穿过一个通孔。

[0059]

根据本实用新型,定距管33为圆管状,材质为钢材,优选定距管33由钢管机加而成,如图3所示。

[0060]

根据本实用新型,定距管33的壁厚为1~3mm,优选为2mm。

[0061]

根据本实用新型,定距管33套设在拉杆32上,定距管33的长度小于拉杆长度,定距管33内径与拉杆32外径之差为3~5mm,优选为4mm,以保证拉杆32能够顺利通过定距管33。

[0062]

根据本实用新型,定距管33的长度=丝锥35总长度

‑

定位板31厚度

‑

螺纹底孔深度

‑

(15~25mm)(优选20mm),

[0063]

优选地,定距管33的长度=丝锥35总长度

‑

定位板31厚度

‑

螺纹底孔深度

‑

20mm。

[0064]

根据本实用新型,定距管33用于对定位板31与待攻丝工件2之间的距离进行固定,即利用所述装置在进行手工攻丝定位时,定位板31与待攻丝工件2之间的距离与定距管33的长度相等,从而保证定位装置的稳定性。

[0065]

根据本实用新型优选的实施方式,紧固件包括紧固件i341和紧固件ii342,所述紧固件i341和紧固件ii342优选为螺母,与拉杆32两端进行螺纹连接,实现对手工攻丝定位装置的紧固。

[0066]

根据本实用新型优选的实施方式,所述拉杆32的一端穿过定位板31的通孔,与紧固件ii342连接,定位板31位于紧固件ii342和定距管33之间,也即通过紧固件ii342实现与定位板的连接。

[0067]

根据本实用新型优选的实施方式,拉杆32的另一端与紧固件i341连接,优选地,采用所述装置进行攻丝时,拉杆32的另一端穿过待攻丝工件2的螺纹底孔与紧固件i341连接,也即通过紧固件i341实现与待攻丝工件2的连接。

[0068]

根据本实用新型,通过紧固件i341、紧固件ii342、拉杆32、定距管33和定位板31能够使得所述装置固定在待攻丝工件上。

[0069]

根据本实用新型,丝锥35包括丝锥体和丝锥柄,丝锥35的一端为丝锥体,另一端为丝锥柄,所述丝锥柄穿过定位板31的通孔,使得丝锥体安装在待攻丝工件2的螺纹底孔21中。

[0070]

根据本实用新型,丝锥体作用于待攻丝工件2的螺纹底孔21,扳手作用于丝锥柄,通过对丝锥柄施加力矩进行使得丝锥体对螺纹底孔进行攻丝。

[0071]

根据本实用新型,如图5所示,定距管33套设在拉杆32上,拉杆32的一端穿过定位板31的通孔,通过紧固件ii342与定位板31连接,在进行攻丝时,拉杆32另一端穿过待攻丝工件2的螺纹底孔21,通过紧固件i341实现与待攻丝工件2固定,通过多个拉杆32、紧固件35、定距管33和定位板31的共同作用,使得所述装置固定在待攻丝工件上,且定位板31上的通孔的轴线与待攻丝工件2上螺纹底孔21的轴线重合,使得丝锥35进行攻丝时,能够精准定位,能够保证螺纹垂直度、尺寸和粗糙度,保证了攻丝质量且提高了攻丝效率。

[0072]

本实用新型所提供的手工攻丝定位装置,可用于受操作空间限制,不能采用机加工攻丝及绞杠攻丝,只能使用扳手(开口扳手或棘轮扳手)手工攻丝,丝锥难以定位的情况。

[0073]

根据本实用新型,使用手工攻丝定位装置3在进行手工攻丝时,拉杆32的一端插入到螺纹底孔21内,丝锥35穿过定位板31的通孔,将丝锥体安装于螺纹底孔内,通过扳手对丝锥柄施加力矩,进行攻丝。

[0074]

本实用新型所提供的手工攻丝定位装置能够实现丝锥的精准定位,克服了使用扳手进行手工攻丝时丝锥难以定位的情况,能够保证螺纹的尺寸、垂直度和表面粗糙度,攻丝质量好,攻丝效率高,该装置设计精巧、使用方便,且制备简单,成本低。

[0075]

采用本实用新型所提供的手工攻丝定位装置进行手工攻丝的方法包括:

[0076]

将手工攻丝定位装置3通过紧固件、定距管33、拉杆32和定位板31固定在待攻丝工件2上,丝锥体35穿过定位板31的通孔安装在螺纹底孔内,通过扳手对丝锥柄施加力矩,进行攻丝;

[0077]

优选地,将拉杆32伸入到螺纹底孔内,通过紧固件i341和紧固件ii342将拉杆32与待攻丝工件2和定位板31连接,使得定位板31与待攻丝工件的距离等于定距管33的长度,使得手工攻丝定位装置固定在待攻丝工件2上。

[0078]

根据本实用新型一种优选的实施方式,套设有定距管33的拉杆32的一端穿过定位板31的通孔并与紧固件ii342连接,套设有定距管33的拉杆32的另一端穿设螺纹底孔并与紧固件i341连接,通过紧固件i341和紧固件ii342实现紧固,从而实现手工攻丝定位装置3与待攻丝工件2的固定,便于丝锥的精准定位,

[0079]

然后将丝锥35的丝锥体穿过定位板31的通孔,安装在待攻丝工件2的螺纹底孔处,使用扳手(如开口扳手或棘轮扳手)在丝锥柄的方柄上施加力矩进行手工攻丝。

[0080]

根据本实用新型一种优选的实施方式,攻丝结束后,将丝锥从螺纹底孔取出,拧松拉杆两端的螺母,拆卸与待攻丝工件紧固的螺母,将所述装置从待攻丝工件框架上拆卸下来,完成攻丝。

[0081]

采用本实用新型所提供的手工攻丝定位装置进行手工攻丝的方法适用于不能使用绞杠只能采用扳手进行手工攻丝的丝锥定位情况,该方法操作简单,攻丝效率高,攻丝质量高,能够保证螺纹的垂直度、尺度、表面粗糙度。

[0082]

实施例

[0083]

筒体外侧焊接框架,框架上有局部的m12螺纹,框架与筒体组焊后需要经热处理工序,为避免螺纹在热处理后变形,m12螺纹需要在热处理之后加工,由于框架距筒体外壁仅约25mm,无法采用机械攻丝,只能采用手工攻丝,但由于受操作空间尺寸限制,无法采用绞杠攻丝,只能采用开口扳手或棘轮扳手攻丝,因此,采用本实用新型的手工攻丝定位装置进行攻丝。

[0084]

待攻丝的框架上设有m12螺纹底孔。

[0085]

该手工攻丝定位装置包括1个定位板,2个拉杆,2个定距管和4个螺母。

[0086]

其中,定位板厚度为10mm,由厚度为10mm的钢板机加而成,定位板的厚度与待攻丝工件框架相匹配,为弧形板,定位板上设有3个通孔,3个通孔的孔间距与待攻丝工件框架的螺纹底孔的孔间距一致,

[0087]

拉杆直径为8mm,由规格为ф8mm,材质为20#的圆钢机加而成,拉杆两端加工长度为15mm,规格为m8的螺纹,拉杆长度为130mm,

[0088]

定距管外径为ф16mm,壁厚为3mm,由规格为ф16

×

3,材质为20#钢管机加而成,定距管长度为80mm,

[0089]

4个螺母为4个m8螺母,与拉杆两端的螺纹相匹配。

[0090]

定距管套设在拉杆上,拉杆一端穿过定位板通孔并与螺母连接,拉杆的另一端与螺母连接。

[0091]

具体手工攻丝方法:将拉杆的另一端穿过螺纹底孔并与螺母连接,拧紧拉杆两端的螺母,进行紧固,固定在待攻丝工件框架上,

[0092]

将丝锥穿过定位板通孔,丝锥体安装在待攻丝工件的螺纹底孔处,使用开口扳手

在丝锥柄端进行攻丝。

[0093]

使用该手工攻丝定位装置进行手工攻丝后,螺纹使用通、止规检测均合格。

[0094]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于本实用新型工作状态下的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0095]

以上结合优选实施方式和范例性实例对本实用新型进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本实用新型的阐述性解释,并不对本实用新型的保护范围构成任何限制。在不超出本实用新型精神和保护范围的情况下,可以对本实用新型技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本实用新型的保护范围内。本实用新型的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1