用于激光切割加工的送料工作台的制作方法

1.本实用新型涉及一种用于激光切割加工的送料工作台,尤其涉及一种带有抽风装置的送料工作台,属于激光加工技术领域。

背景技术:

2.随着时代发展,传统钣金加工中的剪板机和冲床被先进的激光切割机慢慢在取代,激光切割机效率更高,自主性更强,安全性、加工精度也都大大高于传统加工手段,但是也不是没有缺点,激光切割因为是热溶解金属板材被高压空气吹掉的过程中也会产生大量粉尘,这种直径在2~10um范围内的污染颗粒经过呼吸很容易到达人类的喉咙部位,直径更小的粉尘甚至可以直接进入到人体肺部,在生产和劳动中长期吸入这种粉尘容易引发一种尘肺病的职业病,随着公众对职业卫生、环境保护的意识提高,激光切割中的粉尘治理成为急需解决的技术课题。

3.目前,常用的激光切割除尘方法主要分为干式和湿式两种。干式是增加一套激光切割的粉尘收集和净化除尘设备,湿式是将切割过程放置在水面上,形成一个水床切割平台,利用水流的动力吸收粉尘并进行净化。经过两种方法的综合比较,干法处理方法,特别是吹吸切割烟尘净化系统,在工厂中最受欢迎,因为它安装最方便,使用最方便。激光切割产生的烟气集中在工件切口下方,因此在工作台下方设有吸气口,工作台的下部被分割成均匀的小吸气区,产生的烟气可以通过吸气的方式收集在小切割区。切割烟尘净化系统平台的一侧还设有滑动吸气导管,滑动吸气导管设有可随切割头移动的吸气口,相对侧还设有吹气口。当产生烟灰时,吹气口的风力将烟灰吹向吸气口,从而实现风量小、烟灰收集率高的捕集效果。收集的切割粉尘将均匀输送到除尘主机进行过滤处理。

4.然而,上述粉尘收集的方式仍然存在有以下不足,一是需要在工作台的两侧分别设置吹气口和吸气导管,安装难度大、成本高,同时还占用较大空间。而是由于粉尘是从侧方被吸走,在吸尘的过程中由于粉尘中的金属微粒受重力影响,难以全部被捕捉吸入至吸气导管内。

技术实现要素:

5.本实用新型解决了上述背景技术中的不足,提供了一种用于激光切割加工的送料工作台,该工作台采用独特的传动方式,能够在激光切割头进行切割加工时,使加工间隙以及抽风装置始终位于激光加工头的正下方,从而将切割加工产生的金属粉尘全部收集至抽风装置内进行后续的环保处理,避免污染车间内环境从而对损害工作人员的身体健康。

6.实现本实用新型上述目的所采用的技术方案为:

7.一种用于激光切割加工的送料工作台,至少包括机架以及安装于机架上的电机、传送带和传送辊,所述的传送辊设置有三组,分别为外圈传送辊、内圈传送辊和台面传送辊,其中外圈传送辊设置有四个,四个外圈传送辊分别设置在机架的首端上方、首端下方、尾端上方以及尾端下方,外圈传送辊安装固定于机架的首尾两端,电机与外圈传送辊连接

并驱动外圈传送辊转动;内圈传送辊设置有四个,四个内圈传送辊呈梯形分布,内圈传送辊安装固定于机架的内部;所述机架的顶部沿台面方向设置有直线运动机构,台面传送辊设置有两个且两个台面传送辊均安装于机架顶部的直线运动机构上,两个台面传送辊的轴端与轴端之间通过连接板连接固定,两者在直线运动机构的驱动作用下同步沿台面方向做直线运动;两个台面传送辊之间设置有加工间隙,加工间隙的下方对应设置有抽风装置,所述抽风装置通过连接板安装固定;所述直线运动机构通过控制器进行控制使两个台面传送辊的位移与激光加工头的横向位移同步,加工间隙以及抽风装置始终位于激光加工头的正下方;

8.所述传送带绕成回字形,包括外圈传送带和内圈传送带,外圈传送带绕在台面传送辊的上顶面以及外圈传送辊上,内圈传送带绕在台面传送辊的下顶面以及内圈传送辊上,外圈传送带和内圈传送带在两个台面传送辊之间的间隙处首尾相连接呈一整根环形的传送带。

9.所述的直线运动机构为气缸+直线导轨/直线轴承机构、电机+齿轮/齿条机构、同步轮拉动机构、滚珠丝杆机构或直线电机机构。

10.本实用新型提供的用于激光切割加工的送料工作台的原理如下:在工作时若采用步进式送料加工,首先送料时外圈传送辊、内圈传送辊和台面传送辊都在转动保持与板材的送进速度一致;送料停止后开始切割加工;切割加工时台面传送辊整个装置随激光加工头前后移动而移动,加工产生的粉尘全部落入两个台面传送辊之间设置的加工间隙中,抽风装置将烟尘粉料全部抽离,在此时外圈传送带保持不动与板材呈相对静止状态,内圈传送带随动;加工完成后,下一个步距送料,回到初始状态。

11.在工作时若采用动态飞行切割,首先板材保持设定速度持续从后向前运动;同时激光头按设定工艺轨迹进行加工;激光头加工同时外圈传送辊按板材前行速度相对运动,方向一致,保持传送带线速度与板材速度一致,台面传送辊整个装置随激光加工头前后移动而移动,加工产生的粉尘全部落入两个台面传送辊之间设置的加工间隙中,抽风装置将烟尘粉料全部抽离。最后激光头按设定轨迹完成循环加工。在整个动态飞行切割过程中,内外圈传送带转动的速度随台面传送辊的左右移动状态而不同,具体而言,以板料从右至左运动为例,外圈传送带逆时针转动(线速度一致),当台面传送辊位置不动(自身逆时针转动)时,内圈传送带顺时针从动,内圈线速度与外圈线速度一致,当台面传送辊位置随激光加工头向左移动时,内圈传送带线速度有速度叠加高速,反之内圈传送带线速度叠加后慢速。

附图说明

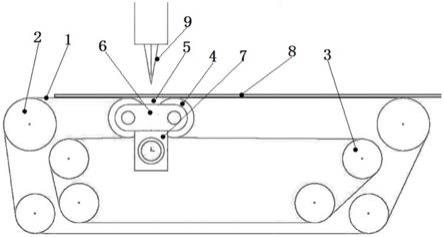

12.图1为实施例中提供的用于激光切割加工的送料工作台的原理示意图a;

13.图2为实施例中提供的用于激光切割加工的送料工作台的原理示意图b;

14.图中:1

‑

传送带,2

‑

外圈传送辊,3

‑

内圈传送辊,4

‑

台面传送辊,5

‑

加工间隙,6

‑

连接板,7

‑

抽风装置,8

‑

板材,9

‑

激光加工头。

具体实施方式

15.下面结合具体实施例对本实用新型做详细具体的说明,但是本实用新型的保护范

围并不局限于以下实施例。

16.本实施例中提供的用于激光切割加工的送料工作台,至少包括机架以及安装于机架上的电机、传送带1和传送辊,所述机架的顶部沿台面方向设置有直线运动机构,所述直线运动机构在本实施例中选用常见的电机+齿轮/齿条机构,此外由于机架、电机以及直线运动机构均为本领域内的常见部件,并非为本申请中的技术核心,同时也为了更加直观的了解本申请的构造,因此在本实施例的附图1和附图2中,机架、电机和直线运动机构并未画出。

17.参照图1,所述的传送辊设置有三组,分别为外圈传送辊2、内圈传送辊3和台面传送辊4,所述外圈传送辊设置有四个,四个外圈传送辊分别设置在机架的首端上方、首端下方、尾端上方以及尾端下方。电机与外圈传送辊连接并驱动外圈传送辊转动。所述内圈传送辊设置有四个,内圈传送辊安装固定于机架的内部,四个内圈传送辊呈梯形分布。台面传送辊设置有两个且两个台面传送辊均安装于机架顶部的直线运动机构上,两个台面传送辊的轴端与轴端之间通过连接板6连接固定,两者在直线运动机构的驱动作用下同步沿台面方向做直线运动;两个台面传送辊之间设置有加工间隙5,加工间隙的下方对应设置有抽风装置7,所述抽风装置通过连接板安装固定;所述直线运动机构通过控制器进行控制使两个台面传送辊的位移与激光加工头的横向位移同步,加工间隙以及抽风装置始终位于激光加工头9的正下方。

18.所述传送带绕成回字形,包括外圈传送带和内圈传送带,外圈传送带绕在台面传送辊的上顶面以及外圈传送辊上,内圈传送带绕在台面传送辊的下顶面以及内圈传送辊上,外圈传送带和内圈传送带在两个台面传送辊之间的间隙处首尾相连接呈一整根环形的传送带。

19.本实施例中提供的送料工作台在工作时采用动态飞行切割,首先板材8保持设定速度持续从后向前运动;同时激光头按设定工艺轨迹进行加工;激光头加工同时外圈传送辊按板材前行速度相对运动,方向一致,保持传送带线速度与板材速度一致,台面传送辊整个装置随激光加工头前后移动而移动,加工产生的粉尘全部落入两个台面传送辊之间设置的加工间隙中,抽风装置将烟尘粉料全部抽离。最后激光头按设定轨迹完成循环加工。在整个动态飞行切割过程中,内外圈传送带转动的速度随台面传送辊的左右移动状态而不同,具体而言,以板料从右至左运动为例,参照图2,外圈传送带逆时针转动(线速度一致),当台面传送辊位置不动(自身逆时针转动)时,内圈传送带顺时针从动,内圈线速度与外圈线速度一致,当台面传送辊位置随激光加工头向左移动时,内圈传送带线速度有速度叠加高速,反之内圈传送带线速度叠加后慢速。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1