一种风压开关的自动组装设备的制作方法

1.本实用新型涉及自动化设备技术领域,尤其涉及一种风压开关的自动组装设备。

背景技术:

2.风压开关是一种探测元件,一般用在需要风压的机械上,比如气动压力机、气动剪板机、燃气热水器、燃气锅炉、燃气炉、壁挂炉等使用燃气类的电器产品,它是利用气体的静压来推动开关以实现电流的通断。当风压的排风不顺畅时,风压开关断开,通过整机上的微电脑控制电器产品停止工作,从而避免因尾气排放不畅而造成人身安全事故。

3.传统的风压开关,在其生产组装过程中,采用的是人工组装的方式,因其涉及的部件产品较多且结构较小,人工组装不仅需要花费大量时间,同时还无法保证产品的组装质量,不仅不利于提高生产效率,同时也降低了产品的质量。

技术实现要素:

4.针对上述存在的人工组装风压开关存在的效率低下和产品质量差的问题,本实用新型提供了一种风压开关的自动组装设备,能够完成风压开关的自动化组装,替代传统的人工组装方式,节约劳动力,提高生产效率和降低生产成本。

5.为了解决上述技术问题,本实用新型提供的具体方案如下:

6.一种风压开关的自动组装设备,包括机台,所述机台上设置有转盘,所述转盘圆周上设置有组装风压开关的安装夹具,所述转盘外围环绕设置有壳体上料机构、弹簧上料机构、胶螺丝上料机构、翻转机构、胶座上料机构、第一打螺丝机构、支架上料机构、第二打螺丝机构和下料机构。

7.可选的,所述壳体上料机构的一侧设有壳体上料检测机构;

8.所述弹簧上料机构的一侧设有弹簧上料检测机构;

9.所述胶座上料机构的一侧设有胶座上料检测机构;

10.所述第一打螺丝机构的一侧设有第一打螺丝检测机构;

11.所述支架上料机构的一侧设有支架上料检测机构;

12.所述第二打螺丝机构的一侧设有第二打螺丝检测机构;

13.所述下料机构的一侧设有余料检测机构,能够对弹簧上料结果、胶座上料结果、打螺丝结果、支架上料结果和下料结果进行检测,以及时发现不良品,提高产品质量。

14.可选的,所述壳体上料机构包括壳体上料传送模块和壳体取放模块;

15.所述壳体取放模块包括壳体取放横移气缸,所述壳体取放横移气缸连接有壳体取放升降气缸,所述壳体取放升降气缸连接有壳体吸取组件,壳体通过壳体上料传送模块进行上料传送到设定位置后,壳体吸取组件在壳体取放横移气缸和壳体取放升降气缸的共同作用下移动到设定位置,对壳体进行夹取和放置在转盘的安装夹具上。

16.可选的,所述弹簧上料机构包括弹簧振动盘,所述弹簧振动盘连接有弹簧限位模块,所述弹簧限位模块的一侧设有弹簧取放模块,弹簧在弹簧振动盘的作用下振动到弹簧

限位模块上,由弹簧限位模块对其进行限位,并由弹簧取放模块取走弹簧限位模块上的弹簧。

17.可选的,所述弹簧取放模块包括弹簧取放横移气缸,所述弹簧取放横移气缸连接有弹簧取放升降气缸,所述弹簧取放升降气缸连接有弹簧夹取组件,弹簧夹取组件在弹簧取放横移气缸和弹簧取放升降气缸的共同作用下移动到设定位置,对弹簧进行夹取和放置。

18.可选的,所述胶螺丝上料机构包括胶螺丝振动盘,所述胶螺丝振动盘连接有胶螺丝上料模块,所述胶螺丝上料模块的一侧设有电批,胶螺丝在胶螺丝振动盘和胶螺丝上料模块的共同作用下移动到设定位置,并由电批对其进行固定。

19.可选的,所述翻转机构包括翻转安装架,所述翻转安装架上设有翻转气缸,翻转气缸对半成品进行翻转,以完成产品另一面的自动组装。

20.可选的,所述胶座上料机构包括胶座传送模块和胶座取放模块;

21.所述胶座取放模块包括胶座取放横移气缸,所述胶座取放横移气缸连接有胶座取放升降气缸,所述胶座取放升降气缸连接有胶座夹取气缸,胶座在胶座传送模块的作用下传送到设定位置,接着胶座夹取气缸在胶座取放横移气缸和胶座取放升降气缸的共同作用下移动到设定位置对胶座进行夹取和放置。

22.可选的,所述支架上料机构包括支架传送模块和支架取放机械手,支架在支架传送模块的作用下传送到设定位置,并由支架取放机械手夹取和放置到设定位置。

23.与现有技术相比,本实用新型的有益效果在于:本实用新型提供的一种风压开关的自动组装设备,能够完成风压开关的自动化组装,替代传统的人工组装方式,节约劳动力,提高生产效率和降低生产成本。

附图说明

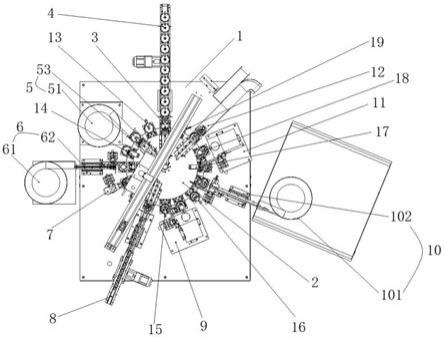

24.图1为本实用新型实施例中提供的一种风压开关的自动组装设备的整体结构俯视图。

25.图2为本实用新型实施例中提供的壳体上料机构的整体结构示意图。

26.图3为本实用新型实施例中提供的弹簧上料机构的整体结构示意图。

27.图4为本实用新型实施例中提供的胶螺丝上料机构的整体结构示意图。

28.图5为本实用新型实施例中提供的翻转机构的整体结构示意图。

29.图6为本实用新型实施例中提供的胶座上料机构的整体结构示意图。

30.图7为本实用新型实施例中提供的第一打螺丝机构的整体结构示意图。

31.图8为本实用新型实施例中提供的支架上料机构的整体结构示意图。

32.图9为本实用新型实施例中提供的第二打螺丝机构的整体结构示意图。

33.其中,1为机台;2为转盘;3为安装夹具;4为壳体上料机构;41为壳体上料传送模块;42为壳体取放模块;421为壳体取放横移气缸;422为壳体取放升降气缸;423为壳体吸取组件;5为弹簧上料机构;51为弹簧振动盘;52为弹簧限位模块;53为弹簧取放模块;531为弹簧取放横移气缸;532为弹簧取放升降气缸;533为弹簧夹取组件;6为胶螺丝上料机构;61为胶螺丝振动盘;62为胶螺丝上料模块;63为电批;7为翻转机构;71为翻转安装架;72为翻转气缸;8为胶座上料机构;81为胶座传送模块;82为胶座取放模块;821为胶座取放横移气缸;

822为胶座取放升降气缸;823为胶座夹取气缸;9为第一打螺丝机构;10为支架上料机构;101为支架传送模块;102为支架取放机械手;11为第二打螺丝机构;12为下料机构;13为壳体上料检测机构;14为弹簧上料检测机构;15为胶座上料检测机构;16为第一打螺丝检测机构;17为支架上料检测机构;18为第二打螺丝检测机构;19为余料检测机构。

具体实施方式

34.为了详细说明本实用新型的技术方案,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.例如,一种风压开关的自动组装设备,包括机台,所述机台上设置有转盘,所述转盘圆周上设置有组装风压开关的安装夹具,所述转盘外围环绕设置有壳体上料机构、弹簧上料机构、胶螺丝上料机构、翻转机构、胶座上料机构、第一打螺丝机构、支架上料机构、第二打螺丝机构和下料机构。

37.本实施例提供的一种风压开关的自动组装设备,能够完成风压开关的自动化组装,替代传统的人工组装方式,节约劳动力,提高生产效率和降低生产成本。

38.如图1、图7和图9所示,该一种风压开关的自动组装设备,包括机台1,机台的中部设置有转盘2,转盘能够进行转动,以满足多工位作业,转盘圆周上设置有用于组装风压开关的安装夹具3,该安装夹具用于对组装过程中的风压开关的部件进行定位、固定,并随转盘的转动移动到下一作业工序。转盘2外围环绕设置有壳体上料机构4、弹簧上料机构5、胶螺丝上料机构6、翻转机构7、胶座上料机构8、第一打螺丝机构9、支架上料机构10、第二打螺丝机构11和下料机构12。

39.其中,转盘圆周上对应壳体上料机构、弹簧上料机构、胶螺丝上料机构、翻转机构、胶座上料机构、第一打螺丝机构、支架上料机构、第二打螺丝机构和下料机构的位置均设置有安装夹具,以满足各机构的同时作业需求。

40.在具体使用过程中,先由壳体上料机构对壳体进行上料,将壳体放置在安装夹具上,接着转盘转动,带有壳体的安装夹具来动弹簧上料机构位置,由弹簧上料机构完成弹簧的上料,将弹簧组装在壳体上,再接着转盘转动,安装夹具来到胶螺丝上料机构位置,胶螺丝上料机构对胶螺丝进行上料,得到半成品,随后转盘再次转动,由翻转机构对该半成品进行翻转,翻转完成后,转盘转动,将该翻转后的半成品带动到胶座上料机构,有胶座上料机构完成胶座的上料,进而转盘继续转动,第一打螺丝机构进行打螺丝,支架上料机构完成支架的上料,第二打螺丝机构进行打螺丝,完成产品的自动组装,最后由下料机构完成产品的下料。需要说明的是,在每一个机构作业前,转盘都会先进行一次转动,将上一工序的安装夹具带动到下一工序对应的机构上,实现多个机构的同时作业。

41.在一些实施例中,如图2所示,壳体上料机构4的一侧设有壳体上料检测机构13,在壳体上料机构完成壳体上料后,对壳体上料情况进行检测,以确保符合后续作业需求,对于该壳体上料检测机构,可以采用视觉检测或传感器检测等方式,在此并不做限制。

42.同理的,在弹簧上料机构5的一侧设有弹簧上料检测机构14,在弹簧上料机构完成弹簧上料后,对弹簧上料情况进行检测,以确保符合后续作业需求。

43.在胶座上料机构8的一侧设有胶座上料检测机构15,在胶座上料机构完成胶座上料后,对胶座上料情况进行检测,以确保符合后续作业需求。

44.在第一打螺丝机构9的一侧设有第一打螺丝检测机构16,对第一打螺丝机构完成打螺丝作业后进行检测,以确保符合后续作业需求。

45.在支架上料机构10的一侧设有支架上料检测机构17,在支架上料机构完成支架上料后,对支架上料情况进行检测,以确保符合后续作业需求。

46.在第二打螺丝机构11的一侧设有第二打螺丝检测机构18,对第二打螺丝机构完成打螺丝作业后进行检测,以确保符合后续作业需求。

47.在下料机构12的一侧设有余料检测机构19,能够对下料情况进行检测,以确保产品完成下料。

48.本申请通过在各作业机构的一侧设置对应的检测机构,能够对弹簧上料结果、胶座上料结果、打螺丝结果、支架上料结果和下料结果进行检测,以及时发现不良品,提高产品质量。

49.在一些实施例中,壳体上料机构4包括壳体上料传送模块41和壳体取放模块42,将壳体放置在壳体上料传送模块41上进行传送,并由壳体取放模块42取放到对应位置。

50.具体的,壳体取放模块42包括壳体取放横移气缸421,壳体取放横移气缸连接有壳体取放升降气缸422,壳体取放升降气缸连接有壳体吸取组件423,壳体通过壳体上料传送模块进行上料传送到设定位置后,壳体吸取组件在壳体取放横移气缸和壳体取放升降气缸的共同作用下移动到设定位置,对壳体进行夹取和放置在转盘的安装夹具上。

51.在一些实施例中,如图3所示,弹簧上料机构5包括弹簧振动盘51,弹簧振动盘连接有弹簧限位模块52,弹簧限位模块的一侧设有弹簧取放模块53,弹簧在弹簧振动盘的作用下振动到弹簧限位模块上,由弹簧限位模块对其进行限位,并由弹簧取放模块取走弹簧限位模块上的弹簧。

52.具体的,弹簧在弹簧振动盘的作用下,落入弹簧限位模块上,弹簧限位模块上设有弹簧限位槽,用于容纳弹簧,在弹簧落入弹簧限位槽后,弹簧取放模块将弹簧取放到安装夹具的壳体上,完成弹簧的组装。

53.在一些实施例中,弹簧取放模块53包括弹簧取放横移气缸531,弹簧取放横移气缸连接有弹簧取放升降气缸532,弹簧取放升降气缸连接有弹簧夹取组件533,弹簧夹取组件在弹簧取放横移气缸和弹簧取放升降气缸的共同作用下移动到设定位置,对弹簧进行夹取和放置。

54.在一些实施例中,如图4所示,胶螺丝上料机构6包括胶螺丝振动盘61,胶螺丝振动盘连接有胶螺丝上料模块62,胶螺丝上料模块的一侧设有电批63,胶螺丝在胶螺丝振动盘和胶螺丝上料模块的共同作用下移动到设定位置,并由电批对其进行固定。

55.如图5所示,翻转机构7包括翻转安装架71,翻转安装架上设有翻转气缸72,翻转气

缸对半成品进行翻转,以完成产品另一面的自动组装。

56.如图6所示,胶座上料机构8包括胶座传送模块81和胶座取放模块82;胶座取放模块包括胶座取放横移气缸821,胶座取放横移气缸连接有胶座取放升降气缸822,胶座取放升降气缸连接有胶座夹取气缸823,胶座在胶座传送模块的作用下传送到设定位置,接着胶座夹取气缸在胶座取放横移气缸和胶座取放升降气缸的共同作用下移动到设定位置对胶座进行夹取和放置。

57.如图8所示支架上料机构包括支架传送模块和支架取放机械手,支架在支架传送模块的作用下传送到设定位置,并由支架取放机械手夹取和放置到设定位置。

58.本实用新型提供的一种风压开关的自动组装设备,能够完成风压开关的自动化组装,替代传统的人工组装方式,节约劳动力,提高生产效率和降低生产成本;并且能够对每一组装过程进行检测,有效保证产品的质量。

59.可以理解的,上述实施例中各个部件之间的不同实施方式可以进行组合实施,实施例仅仅只是为了说明特定结构的可实施方式,并不是作为方案实施的限定。

60.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1