一种可调整的深孔切槽刀具的制作方法

1.本实用新型属于深孔槽加工技术领域,具体涉及一种可调整的深孔切槽刀具。

背景技术:

2.目前,车削阶梯深孔以及车削加工两端孔径直径尺寸小,中间孔径直径尺寸大的深孔槽加工时,首先车削小直径内孔,然后再根据被加工的大孔的精度和表面质量要求,选用合适内孔车削刀具进行深孔槽二次加工,然而现有刀具刀杆过长,刚性不足导致的不能加工长径比较大的深孔槽。

技术实现要素:

3.本实用新型提供一种可调整的深孔切槽刀具,要解决的技术问题是:解决阶梯形深孔以及加工孔径两端孔口直径小,中间孔槽直径大的深孔槽零件加工难题。

4.为了解决以上技术问题,本实用新型提供了一种可调整的深孔切槽刀具,其特征在于:包括支撑杆1、刀杆套筒2、弹簧3、镗刀块4、刀块调整轴6、固定堵11和内孔减振块18;支撑杆1一端安装固定在刀杆套筒2 前端,弹簧3装入刀块调整轴6的前端,刀块调整轴6旋入刀杆套筒2中,弹簧卡在刀杆套筒前端的凹槽内;镗刀块4和内孔减振块各2个对称的放入刀杆套筒2的定位槽中,开口弹簧圈5套在镗刀块4和内孔减振块18 外,镗刀块4和内孔减振块18的内表面与刀块调整轴6的锥面紧密配合;固定堵固定在刀块调整轴后端,能够带动刀块调整轴旋转。

5.有益效果:本实用新型通过旋转手柄移动刀杆调整轴来控制刀具伸出刀杆套筒的长度,由刀块调整轴的轴向移动,锥面也随之移动,可带动可伸缩刀具在径向上的移动,调整切削刀具的伸长与收缩,实现深孔槽的大直径内孔的加工以及加工完成后,加工刀具的收缩,从小孔直径端移出加工刀具。结构可靠,刚性好,加工效率高,节约了加工时间,实现长尺寸零部件同一直径深孔、台阶深孔、及深孔槽零件车削加工中因刀具刀杆过长刚性不足导致的无法加工的现象。

附图说明

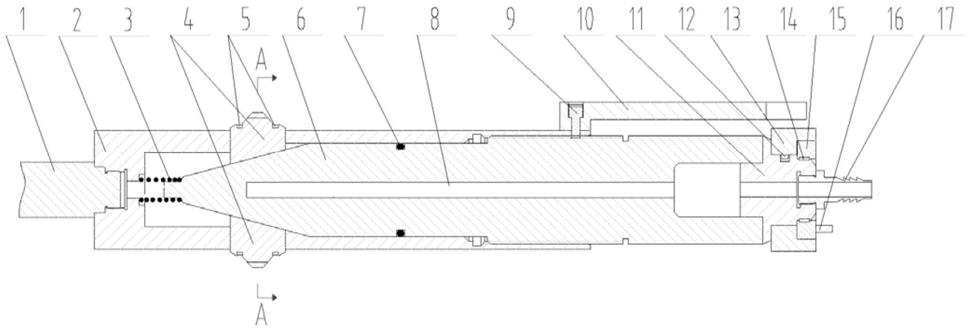

6.图1本实用新型刀具示意图;

7.图2图1的a

‑

a视图;

8.图3开口弹簧圈意图;

9.图4手柄示意图

10.图5完成组装的长尺寸内孔零部件示意图

11.图6刀夹示意图。

具体实施方式

12.为使本实用新型的目的、内容和优点更加清楚,下面对本实用新型的具体实施方

式作进一步详细描述。

13.本实用新型提出的一种可调整的深孔切槽刀具,主要由支撑杆1、刀杆套筒2、弹簧3、2个镗刀块4、2个开口弹簧圈5、刀块调整轴6、o型密封圈7、螺钉9、指针10、固定堵11、弹簧片12、刻度盘13、定位键14、内六角转盘15、手柄16、冷却液导管接头17和2个内孔减振块18组成,具体见图1~4所示。

14.刀块调整轴6设有预留的切削液喷射孔8;

15.刀块调整轴前端为外圆锥面结构,镗刀块和内孔减振块的内弧面与刀块调整轴的外圆锥面相配合;镗刀块4和内孔减振块18的形状一致;

16.支撑杆1一端安装固定在刀杆套筒2前端,弹簧3装入刀块调整轴6的前端,采用微量过盈配合,o型密封圈7套入刀块调整轴6的凹槽中,刀块调整轴6的外径与刀杆套筒2的配合圆柱面采用微量间隙配合,刀块调整轴6 和刀杆套筒2采用细牙螺纹连接和止口定位,把刀块调整轴6旋入刀杆套筒 2中,弹簧2卡在刀杆套筒的凹槽内,使弹簧2在刀块调整轴6的前进和后退时起到轴向挤紧的作用力和增强自锁功能,o型密封圈7起到防止隔绝切削液的作用;

17.镗刀块4和内孔减振块18各2个对称的放入刀杆套筒2的定位槽中,镗刀块4和内孔减振块18与刀杆套筒2的定位槽有微小的间隙,用卡簧钳将开口弹簧圈5张开,套入镗刀块4和内孔减振块18的凹槽中,开口弹簧圈5起到镗刀块4和内孔减振块18收缩的作用;并使镗刀块4和内孔减振块18的锥面与刀块调整轴6的锥面紧密配合的作用;

18.焊接有手柄16的内六角转盘15通过定位键14与固定堵11连接,旋转手柄,可以带动固定堵11转动;刻度盘13设置在固定堵11外,固定堵的凹槽内设有弹簧片12,其摩擦力的作用下带动刻度盘13一起转动,

19.指针10固定在刀杆套筒2上,与刻度盘相配合,就可简单、清楚的计算出旋转的角度;

20.固定堵11与刀块固定轴6后端焊接成一体。

21.冷却液导管接头17固定在固定堵11后端。

22.加工方法如下:

23.s1、加工前,将刀杆套筒2装夹在刀夹26中并找正刀杆套筒的上母线、侧母线,并用测高游标卡尺调正刀杆套筒2的中心高程,使刀杆套筒2的中心和机床旋转中心重合;

24.s2、组装:先将待加工零部件24固定在卡盘23上,另一端用中心架支撑;在车床的主轴锥孔的莫氏锥面19上固定好锥面固定件20,然后依次安装滚动轴承21、尼龙固定套筒22,支撑杆1一端穿过尼龙固定套筒22,另一端安装固定在刀杆套筒2中,移动机床托板,使支撑杆1在尼龙固定套筒 22中自由移动,无阻碍,移动托板远离机床夹盘;

25.将弹簧3装入刀块调整轴6的前端,采用微量过盈配合,o型密封圈7 套入刀块调整轴6的凹槽中,刀块调整轴6的外径与刀杆套筒2的配合圆柱面采用微量间隙配合,刀块调整轴6和刀杆套筒2采用细牙螺纹连接和止口定位,把刀块调整轴6旋入刀杆套筒2中,弹簧2卡在刀杆套筒的凹槽内,使弹簧2在刀块调整轴6的前进和后退时起到轴向挤紧的作用力和增强自锁功能,o型密封圈7起到防止隔绝切削液的作用;然后将镗刀块4和内孔减振块18各2个对称的放入刀杆套筒2的定位槽中,镗刀块4和内孔减振块18 的形状一致,以保证在镗刀块4进行车削作业时,内孔减振块18同时起到支撑内孔和减振的作用;

26.镗刀块4和内孔减振块18与刀杆套筒2的定位槽有微小的间隙,用卡簧钳将开口弹簧圈5张开,套入镗刀块4和内孔减振块18的凹槽中,开口弹簧圈5起到镗刀块4和内孔减振块18收缩的作用;并使镗刀块4和内孔减振块 18的锥面与刀块调整轴6的锥面紧密配合的作用;

27.s3、将组装好的可调整的深孔切槽刀具25通过逆时针旋转手柄16,带动与之焊接在一起的内六角转盘15一起转动,通过内六角转盘与固定堵11 之间的定位键14作用,带动固定堵11转动,刻度盘13也在固定堵11凹槽内的弹簧片12的摩擦力的作用下一起转动,并且弹簧片12可以方便刻度盘调整到0位或整数位,通过固定在刀杆套筒2上的指针10,就可简单、清楚的计算出旋转的角度;固定堵11与刀块固定轴6后端焊接成一体,通过上述描述的连锁动作,最终使刀块调整轴6随着手柄16逆时针转动,并从于刀杆套筒2中退出一部分,即刀块调整轴的锥面向后运动,镗刀块4和内孔减振块18在开口弹簧圈5的作用力下回缩,至可以深入待加工件24的内孔中;

28.s4、将可调整的深孔切槽刀具25装夹在刀夹26中,装正刀杆,深入已固定好的待加工零部件24的内部,支撑杆1端部已深入组装好的尼龙套筒 22中,套入已固定在刀具转盘上的刀卡28上,径向用2个固定螺钉27固定牢固,通过顺时针旋转手柄15,最终带动刀块调整轴6旋转前进,镗刀块4 和内孔减振块18沿着动刀块调整轴6的斜面上升,通过待加工零部件24的旋转,切削零部件,实现切削加工的目的,具体见图1~6所示。假设此刀具通过手柄16旋转360

°

,通过上述组合机构的描述,最终带动刀块调整轴 6旋转一周,刀块调整轴6上的螺距已知,刀块调整轴6上与镗刀块4平行相交的斜面斜度也已知,就可算出手柄16旋转360

°

时镗刀块4的伸长长度,进而控制加工尺寸和精度。

29.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1