一种改进的数控机床机夹插铣刀片的制作方法

1.本实用新型属于机械加工用刃具领域,具体涉及数控机床用于插铣刀片。

背景技术:

2.金属切削加工使用的刀片的材质选择、外形设计直接影响到投入的刀具成本、刀片寿命、铣削效率和型面质量,特别是对于难加工金属的断续切削,对刀片的材质和刃形有着极高的要求。

3.现有的用于数控机床上的机夹插铣刀片如图1所示,包括刀片基体1,镶嵌在刀片基体1超硬材质的切削刃1、超硬材质的切削刃2,此种结构的插铣刀片,在以往的使用中,切削动力不断变化,对刀具弯曲、震动都有影响,特别是在上下往复式加工时,刀片瞬间撞击工件的力较大导致有刃部镶嵌焊接的超硬材质出现崩刃、撕裂、或超硬材质焊接不稳有掉下来现象,导致刀片不能正常使用,人为看守换刀片,既影响人员正常工作也影响设备的正常运行及产品出现质量问题。

技术实现要素:

4.本实用新型的目的在于提供一种改进的数控机床机夹插铣刀片,用于从粗加工到立面到精加工的高效率、高精度加工,以克服上述现有技术的不足。

5.本实用新型的机夹插铣刀片,包括刀片基体、镶嵌在刀片基体上超硬材质的切削刃部,其特征是:

6.所述超硬材质切削刃的侧部与所述刀片基体相衔接处设有刀片缺口,所述超硬材质切削刃的底部与所述刀片基体衔接处设有刀片切口;

7.所述刀片缺口的剖面为三角形截面,形成三角形剖面缺口的在刀片基体上的切面相对四条外棱边呈30

°

夹角;在切削刃部位上的切面相对切削刃侧部、切削刃底部呈60夹角。

8.本实用新型的积极效果是:克服因切削时切削动力变大时产生的阻力,减少刀具出现弯曲、震动、导致刀片出现崩刃、撕裂或是超硬材质因瞬时撞击力大而导致材料掉下打刀、碰损工件或是导致工件过切等现象,通过使用新型的刀片能够有效的解决上述的问题从而可进行高效率的插铣加工外,还具有横向进给功能、仿形加工功能、立面加工功能。在刀具突出量长,可在加工效率低的深腔模具加工中发挥威力。可轻松实现从粗加工到立面到精加工的高效率、高精度加工。

附图说明

9.图1为现有技术中插铣刀片端面图。

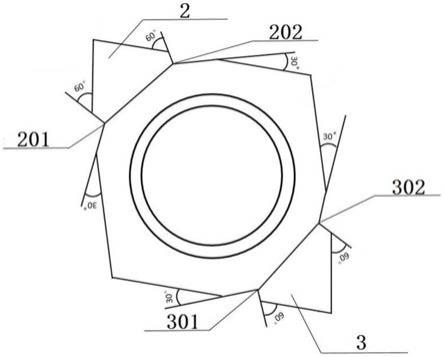

10.图2为本实用新型的插铣刀片端面图。

11.图3为本实用新型的插铣刀片侧视图。

12.图4为本实用新型的工作原理图。

具体实施方式

13.参阅图2

‑

4,本实用新型的机夹插铣刀片,包括刀片基体1、对称镶嵌在刀片基体上的两片超硬材质2、超硬材质3。

14.其中,基体为常见的金属或合金材质,切削刃部为镶嵌超硬材质,刃部超硬材质通过焊接方式焊接在刀片基体上。

15.在超硬材质2切削刃的侧部及底部和刀片基体1相接触位置的两端制作加工刀片缺口201、加工刀片缺口202。所述的缺口剖面优选三角形截面,形成三角形剖面缺口的在刀片基体上的切面相对刀片基体1的棱边呈30

°

夹角;在切削刃部上的切面相对切削韧的底部及侧部呈60

°

夹角。

16.在超硬材质3切削刃的侧部及底部和刀片基体1相接触位置的两端制作加工刀片缺口301、加工刀片缺口302。所述的缺口剖面优选三角形截面,形成三角形剖面缺口的在刀片基体上的切面相对刀片基体1的棱边呈30

°

夹角;在切削刃部上的切面相对切削韧的底部及侧部呈60

°

夹角。

17.工作原理:切削刃的侧部超硬材质2和3和刀片基体1相接触位置的缺口和在刀片的切削刃的底部超硬材质2和3和刀片基体1相接触位置的缺口分散局部应力。同时提升切削性,切削刀具的切削性能取决于刃口的锋利程度和韧部刚性,使用插铣时刚性尤为重要,刚性低,则切削韧中立铣刀具弯曲,产生震动。其结果是加工精度降低,加速刀片的磨损,无法最大限度地利用切削条件。从力方向上来看用平行四边形法则可以看出作用在物体上同一点的两个力,可合成为一个力。此合力也作用于该点,合力的大小方向由这两力矢为邻边所构成的平行四边形对角线确定(如图4)。

[0018][0019]

制作缺口后当切削韧与工件以一定的切削动力接触时产生的阻力通过力的分散将切削韧超硬材质处与刀片集体1衔接处的力做分散同时减少刀片与刀杆间跳动从而减少应力达到延长刀片使用寿命的目的。

[0020]

切削动力fc

[0021][0022]

α

p

:切削深度mm α

e

:切削宽度mm v

f

:进给速度mm/min k

c

:比切削阻力n/mm

2 η:机械效率:(0.6~0.8)

[0023]

经过测试后刀片安装到刀身后的刃尖高度的高低差(正面跳动)0.02mm~ 0.03mm范围,从测试结果来看完全满足生产需要。

[0024]

切削刃的侧部超硬材质和基体材质相接触位置的缺口,应对刀具上下往复式加工。切削刃的底部超硬材质和基体材质相接触位置的缺口,应对刀具水平走刀方向加工。避免了上下或水平走刀机械加工过程中,因刀具磨损导致基体材质磨损量大,超硬材质刃口部位磨损量小,刃部超硬材质高于基体材质而出现刀片超硬材质高出部位受到瞬间的旋转冲击出现崩刃、撕裂、瞬间将超硬材质刃口部位撞击脱落。提高了机械加工的效率,保证了加工质量和降低刀具使用成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1