一种车辆涂装线滑撬筋板加工用锻压装置的制作方法

一种车辆涂装线滑撬筋板加工用锻压装置

1.【技术领域】

2.本实用新型涉及车辆涂装线滑撬技术领域,尤其是涉及一种车辆涂装线滑撬筋板加工用锻压装置。

3.

背景技术:

4.车辆外壳的加工是由车辆涂装线进行操作的,车辆外壳在进入车辆涂装线时,需要将车辆外壳固定在滑撬上的放置板上,通过滑撬将车辆外壳运输至车辆涂装线内,通过筋板对滑撬上的放置板进行支撑,并使放置板与滑撬紧紧相连,锻压机是筋板塑型用的加工设备,通过锻压机对筋板外形状进行塑型,在锻压过程中通过上模具对锻压台上筋板的外形状进行塑型,在生产过程中锻压台频繁受到刚性冲击,会直接影响锻压台的使用寿命,同时锻压压力过大时会对筋板的硬度产生一定的破坏,影响后期的使用。

5.

技术实现要素:

6.为了克服背景技术中的不足,本实用新型公开了一种车辆涂装线滑撬筋板加工用锻压装置,本实用新型通过压力调节机构对锻压的压力进行调整,避免锻压压力过大破坏工件的硬度,通过缓冲机构对锻压台受到的刚性冲击进行缓冲,避免锻压台长期受到刚性冲击产生损坏。

7.为了实现所述实用新型目的,本实用新型采用如下技术方案:

8.一种车辆涂装线滑撬筋板加工用锻压装置,包括工作台,所述工作台上表面的四角分别固定连接有支撑杆,所述支撑杆的顶端与固定板固定连接,所述固定板下表面的中间位置固定连接有液压缸,所述液压缸的输出端与液压柱的一端滑动连接,所述液压柱的另一端与压力调节机构连接,所述压力调节机构的移动端上固定连接有筋板模板,所述工作台上设有四个凹槽,四个凹槽之间相隔90

°

,所述凹槽的两侧分别设有限位槽,所述凹槽内安装有缓冲机构,所述缓冲机构的限位端位于限位槽内且滑动连接,所述工作台上安装有锻压台,所述锻压台位于四个缓冲机构的中间位置,所述锻压台的位置与筋板模板的位置相对应,所述锻压台上设有安装槽和四个滑动槽,四个滑动槽之间相隔90

°

,所述安装槽和滑动槽内分别安装有底板抬升机构,所述工作台上安装有电源控制盒,所述电源控制盒的输入端与外部电源的输出端连接,所述电源控制盒的输出端与液压缸和压力调节机构的输入端电连接。

9.所述缓冲机构包括滑动杆和第二弹簧,所述滑动杆和第二弹簧均位于限位槽内且固定连接,所述滑动杆的位置与第二弹簧的位置相对应且套接,所述滑动杆上滑动连接有凸型滑动块,所述凸型滑动块的顶端固定连接有两个第一弹簧和两个伸缩杆,所述第一弹簧的位置与伸缩杆的位置相对应且套接,所述第一弹簧和伸缩杆的伸缩端与缓冲板固定连接,所述凸型滑动块的中间位置设有螺纹槽和连通槽,所述螺纹槽的位置与连通槽的位置相对应且连通,所述螺纹槽内螺纹连接有第一螺杆,所述连通槽内转动连接有第二锥齿轮,所述第二锥齿轮的位置与第一螺杆的位置相对应且连接,所述凸型滑动块上转动连接有带动杆,所述带动杆的两端分别固定连接有转动块和第一锥齿轮,所述第一锥齿轮的位置与第二锥齿轮的位置相对应且啮合连接。

10.所述第二锥齿轮的中间位置设有螺纹连接槽,所述第二锥齿轮通过螺纹连接槽与第一螺杆连接。

11.所述压力调节机构包括第一连接板,所述第一连接板位于液压柱上且固定连接,所述第一连接板上设有四个卡接槽和四个安置槽,四个卡接槽之间相隔90

°

,四个安置槽之间相隔90

°

,所述安置槽的位置与卡接槽的位置相对应且连通,所述安置槽内固定连接有第三弹簧,所述第三弹簧的伸缩端与限位板固定连接,所述限位板上固定连接有连接杆,所述连接杆的位置与第三弹簧的位置相对应且套接,所述连接杆的一端穿过卡接槽与第二连接板固定连接,所述第一连接板的一侧固定连接有l型固定板,所述l型固定板内固定连接有电动伸缩杆,所述电动伸缩杆的伸缩端与滑动块固定连接,所述滑动块位于第一连接板和第二连接板之间且接触连接。

12.所述滑动块和第二连接板均为三角形,且滑动块斜面的位置与第二连接板斜面的位置相对应。

13.所述底板抬升机构包括第一电机和第二电机,所述第一电机的数量为两个且均位于滑动槽内并固定连接,所述第一电机的输出端内安装有第二螺杆,所述第二螺杆上螺纹连接有第一推动板,所述第一推动板位于滑动槽内且滑动连接,所述第二电机位于安装槽内且固定连接,所述第二电机的输出端内安装有第三螺杆,所述第三螺杆上螺纹连接有第二推动板,所述第二推动板位于安装槽内且滑动连接。

14.由于采用了上述技术方案,本实用新型具有如下有益效果:

15.本实用新型所述的一种车辆涂装线滑撬筋板加工用锻压装置,通过压力调节机构对锻压机的压力进行调整,避免锻压压力过大时对工件的硬度产生破坏,通过缓冲机构对锻压台受到的刚性冲击进行缓冲,避免锻压台长期受到刚性冲击产生损坏,同时,缓冲机构能对锻压机锻压时产生的压力进行调节,通过双重调节,对锻压工件进行保护,通过底板抬升机构对锻压后的底板进行抬升,方便工作人员进行拿取。

16.【附图说明】

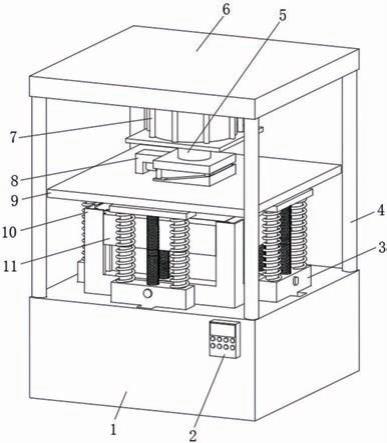

17.图1为本实用新型的立体结构示意图;

18.图2为本实用新型的缓冲机构和底板抬升机构结构示意图;

19.图3为本实用新型的缓冲机构和底板抬升机构剖面图;

20.图4为本实用新型的a处放大结构示意图;

21.图5为本实用新型的压力调节机构结构示意图;

22.图6为本实用新型的b处放大结构示意图;

23.1、工作台;2、电源控制盒;3、缓冲机构;301、凸型滑动块;302、第一螺杆;303、伸缩杆;304、第一弹簧;305、转动块;306、滑动杆;307、第二弹簧;308、带动杆;309、第一锥齿轮;310、第二锥齿轮;311、缓冲板;4、支撑杆;5、液压柱;6、固定板;7、液压缸;8、压力调节机构;801、第一连接板;802、滑动块;803、电动伸缩杆;804、l型固定板;805、限位板;806、第三弹簧;807、连接杆;808、第二连接板;9、筋板模板;10、锻压台;11、底板抬升机构;1101、第一电机;1102、第二螺杆;1103、第二电机;1104、第三螺杆;1105、第一推动板;1106、第二推动板。

24.【具体实施方式】

25.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

26.结合附图1~6所述的一种车辆涂装线滑撬筋板加工用锻压装置,包括工作台1,所述工作台1上表面的四角分别固定连接有支撑杆4,所述支撑杆4的顶端与固定板6固定连接,所述固定板6下表面的中间位置固定连接有液压缸7,所述液压缸7的输出端与液压柱5的一端滑动连接,所述液压柱5的另一端与压力调节机构8连接,所述压力调节机构8的移动端上固定连接有筋板模板9,液压缸7通过液压柱5将压力传递至筋板模板9上,通过筋板模板9对锻压台10上的筋板工件进行塑型,通过压力调节机构8对锻压时产生的压力进行调整,所述工作台1上设有四个凹槽,四个凹槽之间相隔90

°

,所述凹槽的两侧分别设有限位槽,所述凹槽内安装有缓冲机构3,所述缓冲机构3的限位端位于限位槽内且滑动连接,所述工作台1上安装有锻压台10,所述锻压台10位于四个缓冲机构3的中间位置,所述锻压台10的位置与筋板模板9的位置相对应,所述锻压台10上设有安装槽和四个滑动槽,四个滑动槽之间相隔90

°

,所述安装槽和滑动槽内分别安装有底板抬升机构11,通过底板抬升机构11对锻压后的筋板工件进行抬升,方便工作人员进行拿取,所述工作台1上安装有电源控制盒2,所述电源控制盒2的输入端与外部电源的输出端连接,所述电源控制盒2的输出端与液压缸7和压力调节机构8的输入端电连接,电源控制盒2上设有与液压缸7和压力调节机构8一一对应的开关按钮。

27.所述缓冲机构3包括滑动杆306和第二弹簧307,所述滑动杆306和第二弹簧307均位于限位槽内且固定连接,所述滑动杆306的位置与第二弹簧307的位置相对应且套接,所述滑动杆306上滑动连接有凸型滑动块301,所述凸型滑动块301的顶端固定连接有两个第一弹簧304和两个伸缩杆303,所述第一弹簧304的位置与伸缩杆303的位置相对应且套接,所述第一弹簧304和伸缩杆303的伸缩端与缓冲板311固定连接,所述凸型滑动块301的中间位置设有螺纹槽和连通槽,所述螺纹槽的位置与连通槽的位置相对应且连通,所述螺纹槽内螺纹连接有第一螺杆302,所述连通槽内转动连接有第二锥齿轮310,所述第二锥齿轮310的位置与第一螺杆302的位置相对应且连接,所述凸型滑动块301上转动连接有带动杆308,所述带动杆308的两端分别固定连接有转动块305和第一锥齿轮309,所述第一锥齿轮309的位置与第二锥齿轮310的位置相对应且啮合连接。

28.所述第二锥齿轮310的中间位置设有螺纹连接槽,所述第二锥齿轮310通过螺纹连接槽与第一螺杆302连接。

29.所述压力调节机构8包括第一连接板801,所述第一连接板801位于液压柱5上且固定连接,所述第一连接板801上设有四个卡接槽和四个安置槽,四个卡接槽之间相隔90

°

,四个安置槽之间相隔90

°

,所述安置槽的位置与卡接槽的位置相对应且连通,所述安置槽内固定连接有第三弹簧806,所述第三弹簧806的伸缩端与限位板805固定连接,所述限位板805上固定连接有连接杆807,所述连接杆807的位置与第三弹簧806的位置相对应且套接,所述连接杆807的一端穿过卡接槽与第二连接板808固定连接,所述第一连接板801的一侧固定连接有l型固定板804,所述l型固定板804内固定连接有电动伸缩杆803,所述电动伸缩杆803的伸缩端与滑动块802固定连接,所述滑动块802位于第一连接板801和第二连接板808之间且接触连接。

30.所述滑动块802和第二连接板808均为三角形,且滑动块802斜面的位置与第二连接板808斜面的位置相对应。

31.所述底板抬升机构11包括第一电机1101和第二电机1103,所述第一电机1101的数

量为两个且均位于滑动槽内并固定连接,所述第一电机1101的输出端内安装有第二螺杆1102,所述第二螺杆1102上螺纹连接有第一推动板1105,所述第一推动板1105位于滑动槽内且滑动连接,所述第二电机1103位于安装槽内且固定连接,所述第二电机1103的输出端内安装有第三螺杆1104,所述第三螺杆1104上螺纹连接有第二推动板1106,所述第二推动板1106位于安装槽内且滑动连接。

32.所述的一种车辆涂装线滑撬筋板加工用锻压装置,在使用的时候,工作人员将需要塑型的筋板工件放置到锻压台10上,工作人员根据锻压需要通过电源控制盒2控制电动伸缩杆803,通过电动伸缩杆803控制滑动块802进行移动,通过滑动块802推动固定有筋板模板9的第二连接板808进行移动,由于液压柱5的长度有限,通过控制筋板模板9的高度来控制锻压压力,液压缸7通过液压柱5推动筋板模板9,通过筋板模板9对锻压台10上的筋板工件进行锻压,通过缓冲板311对筋板模板9产生的压力进行部分缓解,减缓锻压台10受到的刚性冲击,缓冲板311将受到的压力分散至伸缩杆303和第一弹簧304上进行泄压,通过缓冲机构3对锻压台10进行保护,工作人员旋转转动块305,转动块305通过带动杆308带动第一锥齿轮309进行转动,通过第一锥齿轮309带动第二锥齿轮310进行转动,通过第二锥齿轮310控制第一螺杆302的高度,通过第二螺杆302控制缓冲板311的高度,通过控制缓冲板311的高度对锻压台10上筋板工件受的压力进行调整,锻压完毕后,通过第一电机1101和第二电机1103带动第二螺杆1102和第三螺杆1104进行转动,通过第二螺杆1102和第三螺杆1104带动第一推动板1105和第二推动板1106进行移动,通过第一推动板1105和第二推动板1106将锻压后的筋板工件进行抬升,方便工作人员进行拿取。

33.本实用新型未详述部分为现有技术,尽管结合优选实施方案具体展示和介绍了本实用新型,具体实现该技术方案方法和途径很多,以上所述仅是本实用新型的优选实施方式,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1