一种软包电芯极耳预弯折装置的制作方法

1.本实用新型属于电池加工技术领域,具体涉及一种软包电芯极耳预弯折装置。

背景技术:

2.软包电芯组装成模组时,需要对电芯上的极耳进行弯折,保证极耳与汇流铜排紧急紧贴合在一起,采用人工直接弯折极耳容易出现折痕倾斜,折痕位置不一致,折痕翘起等诸多问题,导致极耳与汇流铜排焊接时出现虚焊,或者接触不好,阻抗上升等各种问题。

3.鉴于上述人工弯折极耳的缺陷,在原有基础上运用实际经验及专业知识,对人工弯折极耳的方法加以研究创新,提出在人工弯折极耳前进行预弯折,提前对弯折位置进行预压、预弯折,这样不仅能快速弯折极耳,而且能保证弯折位置精度,这样操作大大减少了安装时间和人力成本,避免了安装过程中损坏电芯极耳,提高了软包模组的品质。

技术实现要素:

4.本实用新型的目的是提供一种软包电芯极耳预弯折装置,以克服上述技术问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种软包电芯极耳预弯折装置,包括,

7.底板,用于承放预弯折的软包电芯;

8.压紧组件,连接在所述底板的一端,用于压紧底板上的软包电芯的极耳;

9.预弯折组件,用于对压紧的极耳进行弯折;

10.所述预弯折组件包括,

11.压槽板,安装在所述底板上、且与所述底板处于同一水平面上,其上设有折弯槽;

12.第一支撑柱,固接在所述压槽板上、且设有相互平行的一对;

13.凸压板,滑动连接在一对第一支撑柱之间,其上朝向折弯槽的方向采用与所述折弯槽相契合的凸型结构;

14.第一弹簧,套接在所述第一支撑柱上、且设于压槽板与凸压板之间;

15.下压件,固接在所述压槽板上,用于使凸压板沿第一支撑柱向下移动。

16.进一步地,所述压紧组件包括,

17.第二支撑柱,安装在所述底板上、且设有相互平行的一对;

18.极耳压板,滑动连接在一对第二支撑柱上;

19.下旋件,连接在极耳压板上、且底端螺纹连接在压槽板上;

20.第二弹簧,套接在第二支撑柱上,且设于压槽板和极耳压板之间;

21.所述下旋件向下旋紧使极耳压板向下移动以对处于压槽板上的极耳进行压紧。

22.进一步地,所述压槽板上固接有对软包电芯进行限位的限位块,所述限位块设于压槽板的折弯槽与所述压紧组件之间,所述极耳压板包括连接在一对第二支撑柱之间的连接板、与连接板相连接且位于所述限位块上方的横板、及设于限位块与折弯槽之间的压板。

23.进一步地,所述下旋件包括设于所述极耳压板上方的手扭螺母、与所述手扭螺母

连接且连接在所述极耳压板上的螺纹柱,所述螺纹柱的下端螺纹连接在所述压槽板上。

24.进一步地,所述底板上设有用于承放所述软包电芯的凹槽。

25.进一步地,所述底板的中间的两侧分别设有u型槽。

26.进一步地,所述下压件包括分别设于一对第一支撑柱外的一对支撑板、连接在一对支撑板之间且设于所述压紧组件上方的固定杆、转动连接在所述固定杆上的手摇杆和固接在所述手摇杆的底端且与所述凸压板上端面形成滚动摩擦的随动轮。

27.进一步地,所述固定杆上位于所述手摇杆的两端分别连接有限位挡圈。

28.进一步地,所述底板下方的四角端上分别连接有支撑脚。

29.有益效果:本实用新型在使用时将电芯放在底板上,利用限位块对电芯进行限位,通过转动手摇杆带动随动轮给凸压板向下的压力,使凸压板对电芯的极耳进行挤压,与压槽板上的u型槽相互挤压,以此使极耳形成预压痕,操作简单方便快捷。

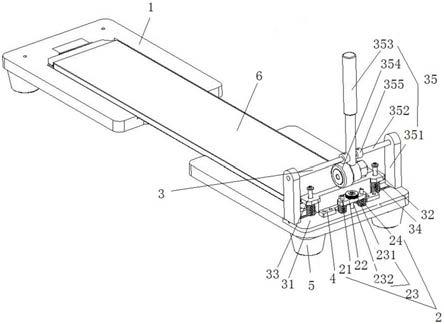

附图说明

30.图1为本实用新型的结构示意图;

31.图2为图1中靠近压紧组件和预弯折组件一端的侧视图;

32.图3为本实用新型中底板的结构示意图;

33.图中:1、底板;11、凹槽;12、u型槽;2、压紧组件;21、第二支撑柱;22、极耳压板;23、下旋件;231、手扭螺母;232、螺纹柱;24、第二弹簧;3、预弯折组件;31、压槽板;32、第一支撑柱;33、凸压板;34、第一弹簧;35、下压件;351、支撑板;352、固定杆;353、手摇杆;354、随动轮;355、限位挡圈;4、限位块;5、支撑脚。

具体实施方式

34.在本实用新型的描述中,除非另有说明,术语“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本实用新型和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本实用新型的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.如图1所示,本实用新型所述的一种软包电芯极耳预弯折装置包括底板、压紧组件、及预弯折组件,所述底板用于承放预弯折的软包电芯;所述压紧组件和所述预弯折组件均连接在所述底板的一端,所述压紧组件用于压紧底板上的软包电芯的极耳,所述预弯折组件用于对压紧的极耳进行弯折。

36.如图3所示,在所述底板上设有用于承放所述软包电芯的凹槽,同时在所述底板的中间的两侧且位于所述凹槽的两侧分别设有一u型槽,两个u型槽形成便于对电芯进行拿取的槽结构;同时,在所述底板下方的四角端上分别连接有支撑脚。

37.如图1所示,在所述压紧组件对极耳进行压紧后,所述预弯折组件进行弯折工艺,所述预弯折组件包括压槽板、第一支撑柱、凸压板及第一弹簧,在所述底板的一端设有一l型槽,所述压槽板安装在所述l型槽上、且所述压槽板的上表面与所述底板的上表面处于同一水平面上,在所述压槽板上设有一折弯槽,所述折弯槽优选采用u型状;所述第一支撑柱固接在所述压槽板上、且设有相互平行的一对,所述凸压板滑动连接在一对第一支撑柱之间,在所述凸压板的下端面朝向折弯槽的方向采用与所述折弯槽相契合的凸型结构,所述

第一弹簧设有两个、且分别套接在所述两个第一支撑柱上,所述第一弹簧设于所述压槽板与凸压板之间;所述下压件固接在所述压槽板上,用于使凸压板沿第一支撑柱向下移动。由此,通过下压件使所述凸压板沿第一支撑柱向下移动使凸压板的凸型结构契合至折弯槽内,当所述电芯的极耳置于折弯槽上时,凸压板的凸型结构将极耳一同压入折弯槽内,由此完成极耳的折弯,其中凸型结构的大小要稍小于折弯槽的尺寸,以使凸型结构与折弯槽之间形成容纳极耳的空隙。上述折弯完成后,第一弹簧使凸压板自动复位。

38.如图1所示,所述下压件包括分别设于一对第一支撑柱外的一对支撑板、连接在一对支撑板之间且设于所述压紧组件上方的固定杆、转动连接在所述固定杆上的手摇杆和固接在所述手摇杆的底端的随动轮,所述下压件呈偏心轮结构,所述随动轮与所述凸压板的上表面形成滚动摩擦,以此通过手摇杆的转动,使随动轮对凸压板以作用力,促使凸压板向下移动。

39.进一步地,在所述固定杆上位于所述手摇杆的两端分别连接有限位挡圈。

40.如图1和图2所示,用于实现压紧极耳的压紧组件采用如下结构,所述压紧组件包括第二支撑柱、极耳压板、下旋件及第二弹簧,所述第二支撑柱安装在所述底板上、且设有相互平行的一对,所述极耳压板滑动连接在所述的一对第二支撑柱上,所述的下旋件连接在极耳压板上、且底端螺纹连接在压槽板上,所述的第二弹簧设有两个且分别套接在一对第二支撑柱上,所述第二弹簧设于压槽板和极耳压板之间;由此通过下旋件使极耳压板沿第二支撑柱向下移动,使极耳压板对压槽板上的极耳进行上端面压紧,折弯完成后,再次旋转下旋件,在第二弹簧的作用下,极耳压板可自动复位。在上述中,所述下旋件包括设于所述极耳压板上方的手扭螺母和与所述手扭螺母连接且连接在所述极耳压板上的螺纹柱,所述螺纹柱的下端螺纹连接在所述压槽板上,由此通过手扭螺母的转动以实现极耳压板向下移动。

41.如图1和图2,在压紧前需要对电芯进行定位,由此在所述压槽板上固接有一对软包电芯进行限位的限位块,所述限位块设于压槽板的折弯槽与所述压紧组件之间,所述极耳压板包括连接在一对第二支撑柱之间的连接板、与连接板相连接且位于所述限位块上方的横板、及设于限位块与折弯槽之间的压板,由此,当电芯置于底板上后向限位块方向移动,当极耳接触限位块后即实现定位,促使通过手扭螺母的作用使压板向极耳方向移动,以此实现对极耳的压紧。

42.本实用新型的工作原理及工作过程如下:

43.事先将电芯放在底板上,将电芯向限位块的方向移动,待电芯极耳与限位块刚好接触,旋转手扭螺母,带动极耳压板向下移动,直至极耳压板紧紧压住极耳为止,此时在转动手摇杆手柄,带动随动轮旋转,使得随动轮向下挤压凸压板,进而凸压板上的凸型结构挤压正下方的极耳,使得极耳向下凹陷进压槽板的u型槽内,完成极耳预弯折工序,松开手摇杆手柄,反向旋转手扭螺母,在第一弹簧和第二弹簧的作用下,极耳压板和凸压板复位,使极耳与极耳压板脱离接触,此时取出电芯,更换新的电芯进行预弯折,操作步骤同上。

44.为了使本实用新型的目的、技术方案及优点更加简洁明了,本实用新型用以上具体实施例进行说明,仅仅用于描述本实用新型,不能理解为对本实用新型的范围的限制。应当指出的是,凡在本实用新型的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。因此,本实用新型专利的保护范围应以所附权利要求

为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1