一种电极自动检测装置

1.本实用新型涉及一种电极自动检测装置,属于先进装备制造技术领域。

背景技术:

2.等离子切割枪是利用高温等离子电弧的热量使工件切口处的金属局部熔化,并借助高速等离子的动量排出熔融金属以形成割缝的加工方法。它因切割速度快,切割精度高,切割条件容易设定,易于实现自动化、无人化作业和成本相对较低等优点而得到广泛应用。在等离子切割枪上,使用一种p80电极,p80电极由电极本体、黄铜芯、铪丝三部分组成。p80电极在加工完成后,要检查三个方面内容:检查电极本体外表面是否滚花;检查铪丝是否安装、检查电极本体内是否安装黄铜芯。

3.该产品年产量在700~800万件/年,每天的检测量在2万件以上,目前,针对p80 电极的监测,完成依靠人工来完成,效率低,而且工人在检测时,由于需检测产品数量大、检查内容重复、单一,很容易出错,把不合格品混入合格产品中。

4.若有不合格品混入合格品中,会影响后道工序的装配。如:如果电极表面没有滚花,那么后道工序在装配时,就不易旋紧电极至安装位置;如果没有安装铪丝,产品装配好后无法使用,影响企业产品的公信度,给企业造成不良影响。

技术实现要素:

5.本实用新型的所要解决的技术问题是提供一种电极自动检测装置,能自动将电极安装至多工位转盘上的工位孔中,自动完成表面滚花、黄铜芯、铪丝的检测。

6.为了解决上述技术问题,本实用新型的技术方案是:一种电极自动检测装置,包括自动上料部件、自动安装部件、铪丝检测部件、黄铜芯检测部件、滚花检测机械手;

7.自动上料部件用于将待安装的电极输送至自动安装部件上;

8.自动安装部件用于安装将电极安装到多工位转盘的工位孔中;

9.铪丝检测部件用于检测电极上是否安装铪丝;

10.黄铜芯检测部件用于检测电极上是否安装黄铜芯;

11.滚花检测机械手用于检测电极表面是否滚花。

12.进一步,所述自动上料部件包括上料震动盘、直线震动送料器,上料震动盘用于使电极有规律的排列至直线震动送料器。

13.进一步,所述自动安装部件包括推料底块、推料机械手、落料安装筒、接料气缸、plc系统;

14.所述推料底块上设置有推料槽,推料槽的侧面和底面均为导向定位面,推料槽上开有落料孔;

15.所述推料机械手用于带动电极沿推料槽移动,当电极移动至落料孔时,所述电极经落料孔进入落料安装筒;

16.所述落料安装筒与落料孔同心设置;

17.所述接料气缸的活塞上安装有接料杆,接料杆可伸入落料安装筒中,电极在接料杆带动下进入安装工位;

18.所述plc系统用于协调推料机械手、接料气缸的动作。

19.进一步,所述推料机械手包括推料气缸、推料杆、第二固定板,所述推料杆上开有用于承载电极的定位槽,推料气缸的活塞带动推料杆移动,从而使电极沿推料底块的推料槽移动;第二固定板固定于推料底块的底部,所述第二固定板的对应位置处开有与落料孔同心的通孔。

20.进一步,所述推料机械手还包括压板,所述压板为l型,且固定于所述推料底块上,位于推料槽上方,压板的靠近推料杆的一侧为定位面,以确保所述推料杆沿压板的所述定位面运动。

21.进一步,所述推料机械手还包括第一固定板和第一立柱,第一固定板与第二固定板垂直连接,第一固定板用于支撑所述推料气缸,所述第一立柱用于与外部设备连接。

22.进一步,所述推料杆的定位槽中设置有接近开关,当电极被推送到所述定位槽后,侧面的接近开关发出信号给plc系统,接料气缸接到plc发出的信号后,活塞上移使接料杆进入落料安装筒内;当电极落入落料安装筒内的接料气缸的接料杆上,接料气缸活塞下移,直至电极置入安装工位,接料杆则从安装工位孔中移出。

23.进一步,所述铪丝检测部件包括一对对射光纤,通过检测电级的透光率判断检测电极上是否安装有铪丝。

24.进一步,所述黄铜芯检测部件包括黄铜芯检测气缸、顶杆、上压板,所述顶杆连接于黄铜芯检测气缸的活塞上,所述黄铜芯检测气缸内部安装有磁性开关;黄铜芯检测气缸用于带动顶杆上移,上压板用于限制顶杆的行程。

25.进一步,所述滚花检测机械手包括手臂机构和检测抓取机构;

26.手臂机构用于带动所述检测抓取机构进行水平方向和垂直方向的移动动作;

27.检测抓取机构包括抓取气缸、卡爪和卡爪镶块,所述抓取气缸为气动手指气缸,抓取气缸的一对手指可同步沿水平方向同向与反向运行,从而实现抓取动作与放开动作,抓取气缸的两个手指上各安装一卡爪,两个卡爪的下端各设置一用于夹持电极的容置半槽,两个容置半槽组成一个完整的容置槽,每个容置半槽的内壁上均固定有卡爪镶块,卡爪通过容置半槽内的卡爪镶块夹持电极,当抓取气缸的一对手指同向运行至最近距离时,则该一对卡爪镶块的内径为d为电极被抓取部位的外径。

28.进一步,所述手臂机构包括第二立柱、水平气缸、第一滑台、第一导轨、垂直气缸、第二滑台、第二导轨,所述第一滑台固定于第二立柱上,且所述水平气缸固定于第一滑台的一端,第一滑台上水平固定安装第一导轨,第一导轨上滑配第一滑块,第二滑台固定于第一滑块上,水平气缸用于带动固定于第一滑块上的第二滑台沿第一导轨水平方向来回滑动,所述垂直气缸固定连接在第二滑台的一端,第二滑台上垂直固定安装第二导轨,第二导轨上滑配第二滑块,所述抓取气缸固定在第二滑块上,所述垂直气缸用于带动固定于第二滑块上的抓取气缸沿第二导轨垂直方向来回滑动。

29.进一步,本装置还包括不合格品顶出部件、光电复位部件、触摸屏。

30.采用了上述技术方案后,本实用新型具有以下有益效果:

31.本实用新型的装置可实现自动上料,利用plc系统结合机械结构,实现自动检测的

快速、高效、准确;一次性检测滚花、黄铜芯、铪丝的安装情况或合格情况,并能把合格品与不合格品自动分类。

32.本实用新型利用上料震动盘和直线震动送料器实现自动排列与上料。

33.本实用新型利用推料杆上的定位槽实现待安装电极的自动定位,并且在推料过程中,通过推料槽的侧面和底面进行导向定位,初步实现了电极的稳定移动,确保电极可自动进入落料孔,另外,压板的设置,避免了推料杆的上下跳动。plc系统协调推料气缸和接料气缸的动作,并在定位槽内设置接近开关,确保电极进入落料孔前,接料杆已进入落料安装筒内,准备接料;电极进入接料杆后,在接料杆带动下下移直接进入预定工位孔中,电极自动安装完成。整个过程中,利用推料机械手和接料气缸的配合,实现电极的自动安装,操作较稳定。

34.本实用新型利用一对对射光纤并结合plc系统控制,利用对射光纤检查电极安装铪丝位置处的透光量,并把数据传至plc系统,判断电极上是否安装了铪丝,最终实现铪丝检测操作。由光纤设置值来判断电极是否合格,操作稳定可靠,安全性好。

35.本实用新型采用抓取气缸,利用电极滚花前后的尺寸变化,控制卡爪及卡爪镶块间的尺寸,利用卡爪及卡爪镶块间的尺寸区分滚花电极和未滚花电极,从而简单分辩出合格品与不合格品,操作简单、快捷、稳定。

36.本实用新型的手臂机构结构相对简单,能方便的实现水平方向与垂直方向的移动,满足抓取气缸的工作要求。

附图说明

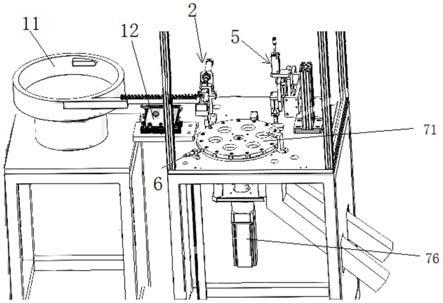

37.图1为本实用新型的电极自动检测装置的整体结构示意图;

38.图2为本实用新型的自动上料部件、自动安装部件的装配图;

39.图3为本实用新型的自动上料部件、自动安装部件、多工位转盘的装配图;

40.图4为本实用新型的推料机械手的立体结构图;

41.图5为本实用新型的黄铜芯检测部件与多工位转盘的装配图(电极有黄铜芯);

42.图6为本实用新型的黄铜芯检测部件与多工位转盘的装配图(电极无黄铜芯);

43.图7为本实用新型的检测抓取机构的立体结构图;

44.图8为电极的结构示意图;

45.图9为本实用新型的滚花检测机械手与多工位转盘的装配图;

46.图10为本实用新型的滚花检测机械手、多工位转盘、不合格品顶出部件的装配图。

具体实施方式

47.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

48.除非别作定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型专利说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。

49.如图1至10所示,一种电极自动检测装置,包括自动上料部件、自动安装部件、铪丝检测部件、黄铜芯检测部件、滚花检测机械手;

50.自动上料部件用于将待安装的电极输送至自动安装部件上;

51.自动安装部件用于安装将电极安装到多工位转盘71的工位孔中;

52.铪丝检测部件用于检测电极9上是否安装铪丝;

53.黄铜芯检测部件用于检测电极9上是否安装黄铜芯;

54.滚花检测机械手用于检测电极表面是否滚花。

55.本电极自动检测装置需要采用多工位转盘并且搭配伺服电机的形式完成。如图1所示,多工位转盘71由伺服电机76带动转动,伺服电机76安装在底盘72上,伺服电机 76的转轴带动多工位转盘71转动。

56.如图1所示,自动上料部件包括上料震动盘11、直线震动送料器12,上料震动盘 11用于使电极9有规律的排列至直线震动送料器12。电极9倒入上料震动盘11,经过上料震动盘11震动后,电极9呈有规律排列至直线震动送料器12。利用直线震动送料器,使电极一个个紧密排列,把排列在前的电极推送到堆料机械手21的定位槽214中。优选的,在上料震动盘11与直线震动送料器12之间可以设置一对对射光纤,当直线震动送料器12上电极排列满后,上料震动盘11停止震动,若不满,重新启动,这样不仅可以实现排列有序,还可以节约能源。

57.如图2至4所示,自动安装部件2包括推料底块24、推料机械手21、落料安装筒 22、接料气缸23、plc系统;plc系统用于协调推料机械手21、接料气缸23的动作。

58.推料底块24上设置有推料槽241,推料槽241的侧面和底面均为导向定位面,推料槽上开有落料孔。

59.推料机械手21用于带动电极9沿推料槽241移动,当电极9移动至落料孔时,所述电极9经落料孔进入落料安装筒22。具体来说,推料机械手21包括推料气缸211、推料杆212、第二固定板213。推料杆可直接连接在推料气缸的活塞杆上,也可以通过其他连接件或连接机构与推料气缸的活塞杆间接连接,推料杆12能够在推料气缸的带动下前后移动的结构均在本实用新型保护的范围内。推料杆212上开有用于承载电极的定位槽214,该定位槽214主要用于定位电极的位置。电极9进入定位槽214可以实现自动矫正位置,实现自动定位。推料机械手21与自动上料部件配合,利用直线震动送料器上一个个紧密排列的电极间的推力,把排在第一个的电极推送到推料机械手21的定位槽214内,通过定位槽214实现电极的自动定位。推料气缸211的活塞带动推料杆 212移动,从而使电极9沿推料底块24的推料槽移动。第二固定板213固定于推料底块 24的底部,所述第二固定板213的对应位置处开有与落料孔同心的通孔。优选地,推料机械手21还包括压板215,压板215为l型,且固定于所述推料底块24上,位于推料槽上方,压板215的靠近推料杆212的一侧为定位面,以确保所述推料杆212沿压板215 的所述定位面运动。压板215主要起到对推料杆212在上下方向的定位作用,压板215 的靠近推料杆212的一侧为定位面,以确保推料杆12沿压板215的所述定位面运动,避免出现推料杆212的上下跳动。推料机械手21还包括第一固定板216和第一立柱217,第一固定板216与第二固定板213垂直连接,第一固定板216用于支撑所述推料气缸 211,所述第一立柱217用于与外部设备连接。优选地,推料杆212的定位槽214中设置有接近开关,当电极9被推送到所述定位槽214后,侧面的接近开关发出信号给plc 系统,接料气缸23接到plc

发出的信号后,活塞上移使接料杆进入落料安装筒22内;当电极9落入落料安装筒22内的接料气缸23的接料杆上,接料气缸活塞下移,直至电极置入安装工位,接料杆则从安装工位孔中移出。落料安装筒22与落料孔同心设置;接料气缸23的活塞上安装有接料杆,接料杆可伸入落料安装筒22中,电极9在接料杆带动下进入安装工位。

60.当电极9被推送到推料机械手21的定位槽214中后,侧面的接近开关发出信号给plc系统,下方的接料气缸23中的活塞上移,使接料杆进入落料安装筒22内;推料机械手21前移,电极9经落料孔落入落料安装筒22内的接料杆上。接料气缸活塞下移,逐渐从落料安装筒和多工位转盘中移出,电极9被放置在多工位转盘71的工位孔内。

61.如图2至图4所示,本装置还包括铪丝检测部件,铪丝检测部件包括一对对射光纤 3,通过检测电级的透光率判断检测电极9上是否安装有铪丝。对射光线设置于定位槽 214的初始位置处,定位槽的初始位置是指,电极9进入定位槽214,且推料杆212未被推料气缸211向落料孔方向推动时定位槽214所在的位置。对射光纤3用于检测电极 9上是否安装了铪丝。利用光纤设置值,如果透光小于设置值,则判断电极上安装了铪丝,如果透光大于设置值,则判断电极上没有安装铪丝。

62.如图5、图6所示,黄铜芯检测部件包括黄铜芯检测气缸41、顶杆42、上压板43,顶杆42连接于黄铜芯检测气缸41的活塞上,黄铜芯检测气缸41内部安装有磁性开关;黄铜芯检测气缸41用于带动顶杆42上移,上压板43用于限制顶杆42的行程。工作时,黄铜芯检测气缸41的活塞上移,推动顶杆42进入电极的电极孔中,如果电极孔中有黄铜芯,则顶杆42带动电极9上移至电极抵接到上压板43,图5展示了顶杆42推动具有黄铜芯的电极抵接到上压板的情况,此时黄铜芯检测气缸41中的磁性开关与活塞位置一致,磁性开关灯长亮,并给系统发出信号,系统判断电极安装了黄铜芯;如果电极孔中没有安装黄铜芯,顶杆42上移至电极孔中时,活塞在接近磁性开关后继续上移,磁性开关灯闪烁,并给系统发出信号,系统判断电极未安装黄铜芯,图6展示了电极未安装黄铜芯时顶杆42推动电极的情况。

63.如图7至10所示,滚花检测机械手5包括手臂机构51和检测抓取机构52。

64.检测抓取机构52包括抓取气缸521、卡爪522和卡爪镶块523,所述抓取气缸521 为气动手指气缸,抓取气缸521的一对手指5-1可同步沿水平方向同向与反向运行,从而实现抓取动作与放开动作,抓取气缸521的两个手指5-1上各安装一卡爪522,两个卡爪522的下端各设置一用于夹持电极9的容置半槽,两个容置半槽组成一个完整的容置槽5-2,每个容置半槽的内壁上均固定有卡爪镶块523,卡爪522通过容置半槽内的卡爪镶块523夹持电极,当抓取气缸的一对手指5-1同向运行至最近距离时,则该一对卡爪镶块523的内径为d为电极被抓取部位的外径。

65.抓取气缸521采用气动手指气缸,一对手指5-1可以灵活地同步实现水平方向的同向和反向运动,完成抓取电极的动作。在卡爪522上镶嵌了硬质合金材质的卡爪镶块 523,能够增加卡爪522抓取电极的使用寿命。

66.图8示出了电极的结构,电极的被抓取部位为圆柱面,被抓取部位的外径为d。圆柱面的加工是在数控机床上完成的,圆柱面的直径尺寸控制在滚花后的直径一般要大0.1~0.2mm,故卡爪镶块间的尺寸可取这样没有滚花的电极,其外径依然为d,将不会被卡爪抓取,由此来分出滚花与非滚花电极。当抓取气缸的一对手指相向移动并合拢时,

卡爪镶块间的距离为是电极表面滚花后的尺寸,则可以将滚花后的电极抓取,未滚花的电极则不会被抓取。卡爪在加工时可以成对加工,加工一个完整的容置槽,并贴上卡爪镶块,确保卡爪镶块间的距离为然后再将卡爪剖开即可。

67.手臂机构51用于带动所述检测抓取机构52进行水平方向和垂直方向的移动动作。所述手臂机构51包括第二立柱514、水平气缸515、第一滑台516、第一导轨517、垂直气缸518、第二滑台519、第二导轨5110,所述第一滑台516固定于第二立柱514上,且所述水平气缸515固定于第一滑台516的一端,第一滑台516上水平固定安装第一导轨517,第一导轨517上滑配第一滑块,第二滑台519固定于第一滑块上,水平气缸515 用于带动固定于第一滑块上的第二滑台519沿第一导轨517水平方向来回滑动,所述垂直气缸518固定连接在第二滑台519的一端,第二滑台519上垂直固定安装第二导轨 5110,第二导轨5110上滑配第二滑块,所述抓取气缸521固定在第二滑块上,所述垂直气缸518用于带动固定于第二滑块上的抓取气缸521沿第二导轨5110垂直方向来回滑动。

68.为了能抓取到多工位转盘上的电极至合格品下料口,机械手要完成两个方向的运动:水平方向、垂直方向。水平方向的移动,主要通过水平气缸515推动实现,在水平气缸515的活塞的推动下,第二滑台519通过第一滑块沿第一导轨517滑动。第一滑台 516的两端部均安装了行程挡块及缓冲装置,以控制第二滑台519在水平方向运动的范围。垂直方向的移动,主要通过垂直气缸518推动实现,在垂直气缸518的活塞的推动下,抓取气缸521通过第二滑块沿第二导轨5110滑动,实现抓取气缸528的上下方向移动。垂直气缸518的活塞的行程是可调的,抓取气缸521的移动行程由垂直气缸518 的活塞的行程控制。

69.合格品的运动轨迹是:调节第一导轨517的设置方向,使抓取气缸521和第二滑台 519沿第一导轨517移动时,能够覆盖合格品下料口75和多工位转71的工位孔的位置。水平气缸515动作,抓取气缸521从合格品下料口75沿水平方向移动至电极上方,然后垂直气缸518动作,抓取气缸521垂直下移,至电极抓取位置,抓取气缸521的一对手指5-1同向运动,抓取到电极9后,垂直气缸518反向动作,带动抓取气缸521垂直上移,至高于电极位置处,最后水平气缸515反向动作,带动抓取气缸521和第二滑台 519沿水平方向回至合格品下料口75,抓取气缸521的一对手指5-1反向运动,电极进入合格品下料口75,如此往复。经滚花检测合格的电极会经合格品下料口75经成品出料口排出。

70.本装置还包括不合格品顶出部件,包括顶出气缸73和出料口74。多工位转盘71 在伺服电机76的带动下转动,多工位转盘71上的工位孔为贯通孔,电极被放置在工位孔中,由底盘72为电极提供支撑,当失去了底盘72的支撑后,电极会从工位孔落下。在底盘上开了出料口74,未被检测抓取机构52抓取的电极会随多工位转盘71的转动,依次转动到出料口74上方,失去底部支撑的电极进入出料口74,经不合格品出格口排出。顶出气缸73设置于出料口上方,顶出气缸73的活塞向下运动,辅助工件快速离开工位孔。

71.本装置还包括光电复位部件6,如图1。当多工位转盘71工作一段时间出现转角误差时,在关机重新启动设备时,光电复位部件6启用,根据设置值,伺服电机76调整转角进行复位。本装置还可设置触摸屏,所有的自动操作,都是通过plc程序控制。在触摸屏上可以看到即时信息,并可以在触摸屏上进行修改当前操作。

72.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进

行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1