用于缝制设备壳体的钻孔刀具的制作方法

1.本实用新型涉及机加工刀具技术领域,尤其涉及一种用于缝制设备壳体的钻孔刀具。

背景技术:

2.现有缝制设备壳体的针、压杆下孔的钻孔加工,传统加工工艺为两孔单独钻孔,这种钻孔工艺因毛坯的不稳定及机床工作台回转等精度和刀具本身的刚性等因素,导致两孔在后续的镗铰孔后的同心度精度易出现波动较大的情况。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种用于缝制设备壳体的钻孔刀具,以保证缝制设备壳体的针、压杆下孔在钻孔时两孔的同心度误差较小。

4.为实现上述目的,本实用新型提供了一种用于缝制设备壳体的钻孔刀具,包括刀柄、上孔铰刀刃和下孔钻孔刃,所述下孔钻孔刃与所述刀柄固定连接,所述下孔钻孔刃位于所述刀柄的底部,所述上孔铰刀刃与所述刀柄滑动连接,所述上孔铰刀刃与所述下孔钻孔刃间隔设置,所述上孔铰刀刃位于所述下孔钻孔刃的上方。

5.其中,所述用于缝制设备壳体的钻孔刀具还包括活动组件,所述活动组件包括第一抵持板、第二抵持板、第一螺钉和第二螺钉,所述刀柄的内部具有安装腔,且所述刀柄的外表面具有两个沿所述刀柄轴线呈中心对称的容纳腔,两个所述容纳腔分别通过两个螺纹孔与所述安装腔相连通,所述第一螺钉穿设在其中一所述螺纹孔的内部,所述第一螺钉的一端与所述第一抵持板转动连接,所述第一螺钉的另一端位于所述容纳腔的内部,所述第一抵持板与所述上孔铰刀刃相贴合,所述第一抵持板位于所述安装腔的内部,所述上孔铰刀刃具有三角孔,所述第二螺钉穿设在另一所述螺纹孔的内部,所述第二螺钉的一端与所述第二抵持板转动连接,所述第二螺钉的另一端位于所述容纳腔的内部,所述第二抵持板位于所述三角孔的内部。

6.其中,所述第一螺钉设有第一固定柱,所述第一抵持板具有与所述第一固定柱相匹配的第一活动槽,所述第一固定柱位于所述第一活动槽的内部,所述第二螺钉设有第二固定柱,所述第二抵持板具有与所述第二固定柱相匹配的第二活动槽,所述第二固定柱位于所述第二活动槽的内部。

7.其中,所述刀柄的顶部设有连接体,所述连接体与所述刀柄一体成型。

8.其中,所述连接体的横截面为方形。

9.其中,所述下孔钻孔刃沿其长度方向设置有v形凹槽。

10.本实用新型的有益效果体现在:通过将所述刀柄插入壳体上孔中,所述上孔铰刀刃对壳体上孔进行铰孔,稳定铰完壳体上孔后,向下移动所述刀柄,使所述下孔钻孔刃对壳体下部进行钻孔,以钻出壳体下孔,在对壳体进行加工的过程中,工作台无需回转,所述上

孔铰刀刃对壳体上孔完成铰孔时向下移动,从而钻出壳体下孔,以保证壳体上孔和壳体下孔的同心度,充分利用边加工边导向的原理,以防止壳体上孔和壳体下孔的同心度误差过大。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

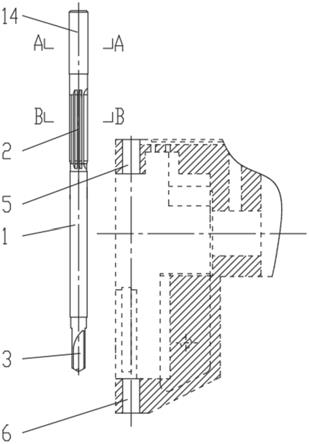

12.图1是本实用新型的用于缝制设备壳体的钻孔刀具的结构示意图。

13.图2是本实用新型图1中的a

‑

a剖视图。

14.图3是本实用新型图1中的b

‑

b剖视图。

[0015]1‑

刀柄、11

‑

安装腔、12

‑

容纳腔、13

‑

螺纹孔、14

‑

连接体、2

‑

上孔铰刀刃、 21

‑

三角孔、3

‑

下孔钻孔刃、4

‑

活动组件、41

‑

第一抵持板、411

‑

第一活动槽、42

‑ꢀ

第二抵持板、421

‑

第二活动槽、43

‑

第一螺钉、431

‑

第一固定柱、44

‑

第二螺钉、 441

‑

第二固定柱、5

‑

壳体上孔、6

‑

壳体下孔。

具体实施方式

[0016]

下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

[0017]

在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0018]

请参阅图1至图3,本实用新型提供一种技术方案:一种用于缝制设备壳体的钻孔刀具,包括刀柄1、上孔铰刀刃2和下孔钻孔刃3,所述下孔钻孔刃3与所述刀柄1固定连接,所述下孔钻孔刃3位于所述刀柄1的底部,所述上孔铰刀刃2与所述刀柄1滑动连接,所述上孔铰刀刃2与所述下孔钻孔刃3间隔设置,所述上孔铰刀刃2位于所述下孔钻孔刃3的上方。

[0019]

在本实施方式中,本用于缝制设备壳体的钻孔刀具设有驱动电机和气缸,所述刀柄1的顶部与驱动电机的输出端固定连接,驱动电机带动所述刀柄1进行转动,驱动电机与气缸的输出端固定连接,气缸带动驱动电机上下移动,从而使所述刀柄1进行转动的同时能够上下移动。所述刀柄1的长度较长,对壳体进行装夹后,将所述刀柄1插入壳体上孔5中,所述上孔铰刀刃2对壳体上孔5进行铰孔,稳定铰完壳体上孔5后,向下移动所述刀柄1,使所述下孔钻孔刃3对壳体下部进行钻孔,以钻出壳体下孔6,在对壳体进行加工的过程中,工作台无需回转,所述上孔铰刀刃2对壳体上孔5完成铰孔时向下移动,从而钻出壳体下孔6,以保

证壳体上孔5和壳体下孔6的同心度,充分利用边加工边导向的原理,以防止壳体上孔5和壳体下孔6的同心度误差过大。

[0020]

进一步的,所述用于缝制设备壳体的钻孔刀具还包括活动组件4,所述活动组件4包括第一抵持板41、第二抵持板42、第一螺钉43和第二螺钉44,所述刀柄1的内部具有安装腔11,且所述刀柄1的外表面具有两个沿所述刀柄1轴线呈中心对称的容纳腔12,两个所述容纳腔12分别通过两个螺纹孔13与所述安装腔11相连通,所述第一螺钉43穿设在其中一所述螺纹孔13的内部,所述第一螺钉43的一端与所述第一抵持板41转动连接,所述第一螺钉43的另一端位于所述容纳腔12的内部,所述第一抵持板41与所述上孔铰刀刃2相贴合,所述第一抵持板41位于所述安装腔11的内部,所述上孔铰刀刃2具有三角孔 21,所述第二螺钉44穿设在另一所述螺纹孔13的内部,所述第二螺钉44的一端与所述第二抵持板42转动连接,所述第二螺钉44的另一端位于所述容纳腔 12的内部,所述第二抵持板42位于所述三角孔21的内部。

[0021]

在本实施方式中,所述第一抵持板41和所述第二抵持板42均具有斜面,且所述第一抵持板41和所述第二抵持板42的斜面均与所述上孔铰刀刃2贴合,所述第一抵持板41和所述第二抵持板42均能够相对于所述上孔铰刀刃2滑动,当拧紧所述第一螺钉43时,所述第一螺钉43向所述安装腔11的内部移动,使所述第一抵持板41向外挤压所述上孔铰刀刃2,以使位于所述安装腔11外的所述上孔铰刀刃2的长度变长,再调整所述第二螺钉44,通过所述第二抵持板42 对所述上孔铰刀刃2进行固定;当拧紧所述第二螺钉44时,所述第二螺钉44 向所述安装腔11的内部移动,使所述第二抵持板42向内挤压所述上孔铰刀刃2,以使位于所述安装腔11外的所述上孔铰刀刃2的长度变短,再调整所述第一螺钉43,通过所述第一抵持板41对所述上孔铰刀刃2进行固定,以此改变所述上孔铰刀刃2在所述安装腔11外的长度,使得本用于缝制设备壳体的钻孔刀具的实用性更好。

[0022]

进一步的,所述第一螺钉43设有第一固定柱431,所述第一抵持板41具有与所述第一固定柱431相匹配的第一活动槽411,所述第一固定柱431位于所述第一活动槽411的内部,所述第二螺钉44设有第二固定柱441,所述第二抵持板42具有与所述第二固定柱441相匹配的第二活动槽421,所述第二固定柱441 位于所述第二活动槽421的内部。

[0023]

在本实施方式中,所述第一固定柱431能够在所述第一活动槽411的内部转动,以实现所述第一螺钉43与所述第一抵持板41之间的转动连接,所述第二固定柱441能够在所述第二活动槽421的内部转动,以实现所述第二螺钉44 与所述第二抵持板42之间的转动连接。

[0024]

进一步的,所述刀柄1的顶部设有连接体14,所述连接体14与所述刀柄1 一体成型。

[0025]

在本实施方式中,所述刀柄1通过所述连接体14与驱动电机的输出端固定连接,以使驱动电机带动所述刀柄1进行转动。

[0026]

进一步的,所述连接体14的横截面为方形。

[0027]

在本实施方式中,所述连接体14的横截面为方形以防止所述刀柄1在转动时出现打滑的现象。

[0028]

进一步的,所述下孔钻孔刃3沿其长度方向设置有v形凹槽。

[0029]

在本实施方式中,所述下孔钻孔刃3沿其长度方向设置有v形凹槽以便于排屑。

[0030]

以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1