一种生物质燃料成型加工均匀给料装置的制作方法

1.本实用新型涉及生物质燃料技术领域,特别是涉及一种生物质燃料成型加工均匀给料装置。

背景技术:

2.生物质燃料:是指将生物质材料燃烧作为燃料,一般主要是农林废弃物(如秸秆、锯末、甘蔗渣、稻糠等),主要区别于化石燃料。在目前的国家政策和环保标准中,直接燃烧生物质属于高污染燃料,生物质燃料的应用,实际主要是生物质成型燃料,是将农林废物作为原材料,经过粉碎、混合、挤压、烘干等工艺,制成各种成型(如块状、颗粒状等)的,可直接燃烧的一种新型清洁燃料。

3.目前生物质料材料经破碎、混合后直接进行造粒或压块等成型技术,而在混合生物质材料后,大多采用输送机进行供料,由于供给到输送机的生物质材料不及时,造成造粒或压块等成型中断,跟不上成型设备的吞吐速度,另外还存在供料过多,输送机达不到供给料的输送速度,造成溢料和堵料的情况,这些问题都是亟待解决的。

技术实现要素:

4.本实用新型的目的是针对现有问题,提供了一种生物质燃料成型加工均匀给料装置。

5.本实用新型是通过以下技术方案实现的:一种生物质燃料成型加工均匀给料装置,包括输送机,所述输送机上设置料斗,料斗通过支撑架架设,料斗内底部设置若干匀料辊,匀料辊上均布设置匀料齿,料斗的内前端设置压料辊,压料辊上设置若干压料齿,匀料辊和压料辊的两端均通过轴承座转动连接于料斗的侧壁上,且通过动力源进行联动控制转动,料斗前端下部设置出料口,出料口设置控制出料流量的限流挡板,料斗内设置若干振动棒。

6.作为对上述方案的进一步改进,所述的料斗的下端口设置成前低后高的倾斜状。

7.作为对上述方案的进一步改进,所述的限流挡板通过合页安装于料斗的出料口内,限流挡板的外表面通过铰链座活动连接连杆一端,其另一端活动连接于气缸的伸缩杆,气缸通过铰接座安装于料斗的外侧。

8.作为对上述方案的进一步改进,所述的压料辊的轴心线水平高度高于匀料辊的轴心线。

9.作为对上述方案的进一步改进,所述的料斗的一侧设置供接料用入料平台托板。

10.作为对上述方案的进一步改进,所述的输送机设置为皮带传动输送机和或链传动输送机中的一种。

11.作为对上述方案的进一步改进,利用提升机将混合后的生物质材料提升到入料平台的托板上,使生物质材料自行流落到料斗内,通过匀料辊的转动带动匀料齿进行匀料使生物质材料均匀的分布于料斗底部,再通过压料辊的转动带动压料齿对生物质材料进行导

出,从出料口出均匀的流出,并通过气缸控制的限流挡板的开合大小来控制生物质材料的输送量,促进成型设备连续不间断的成型;而振动棒能够促进生物质材料架空和堵塞,避免了匀料辊无法匀料的情况发生。

12.本实用新型相比现有技术具有以下优点:具有结构简单紧凑,思路新颖,结构独特,通过本装置时行给料,实现喂料连续不间断,提高喂料效率,匀料辊具备疏散物料,促使物料均匀给料,而压料辊将均料后进行压料,使输送的物料量均匀化,同时提高了给料速度满足成型设置的吞吐,避免了给料的间隔和延误,杜绝了成型设备的空运行,提高成型效率和成型与给料的正比速率,另外料斗成振动棒能有效改善物料架空时无法下料的问题,以及物料湿度大时的堵塞,限料挡板开合能控制物料供给速度和流量,便于成型设置吞吐消化。

附图说明

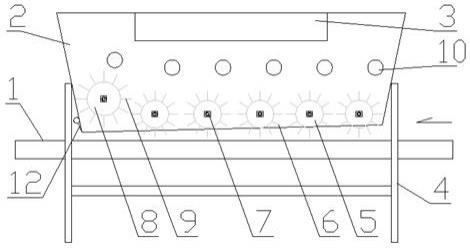

13.图1为本实用新型的结构示意图一。

14.图2为本实用新型的结构示意图一。

15.图3为限流挡板闭合状的结构示意图。

16.图4为限流板板打合状的结构示意图。

具体实施方式

17.下面结合附图对本实用新型进一步说明,如图1

‑

4中所示。

18.实施例1

19.一种生物质燃料成型加工均匀给料装置,包括输送机1,所述输送机1上设置料斗2,料斗2通过支撑架4架设,料斗2内底部设置若干匀料辊5,匀料辊5上均布设置匀料齿6,料斗2的内前端设置压料辊8,压料辊8上设置若干压料齿9,匀料辊5和压料辊8的两端均通过轴承座7转动连接于料斗2的侧壁上,且通过动力源进行联动控制转动,料斗2前端下部设置出料口11,出料口11设置控制出料流量的限流挡板12,料斗2内设置若干振动棒10。

20.作为对上述方案的进一步改进,所述的料斗2的下端口设置成前低后高的倾斜状。

21.作为对上述方案的进一步改进,所述的限流挡板12通过合页安装于料斗2的出料口11内,限流挡板12的外表面通过铰链座活动连接连杆14一端,其另一端活动连接于气缸13的伸缩杆,气缸13通过铰接座安装于料斗2的外侧。

22.作为对上述方案的进一步改进,所述的压料辊8的轴心线水平高度高于匀料辊5的轴心线。

23.作为对上述方案的进一步改进,所述的料斗2的一侧设置供接料用入料平台托板3。

24.作为对上述方案的进一步改进,所述的输送机1设置为皮带传动输送机和或链传动输送机中的一种。

25.作为对上述方案的进一步改进,所述的输送机1设置为皮带传动输送机。

26.作为对上述方案的进一步改进,所述的皮带输送机的输送带上设置为中间为框格式结构用于盛放物料。

27.作为对上述方案的进一步改进,利用提升机将混合后的生物质材料提升到入料平

台的托板3上,使生物质材料自行流落到料斗2内,通过匀料辊5的转动带动匀料齿6进行匀料使生物质材料均匀的分布于料斗2底部,再通过压料辊8的转动带动压料齿9对生物质材料进行导出,从出料口11出均匀的流出,并通过气缸13控制的限流挡板12的开合大小来控制生物质材料的输送量,促进成型设备连续不间断的成型;而振动棒10能够促进生物质材料架空和堵塞,避免了匀料辊5无法匀料的情况发生。

28.实施例2

29.一种生物质燃料成型加工均匀给料装置,包括输送机1,所述输送机1上设置料斗2,料斗2通过支撑架4架设,料斗2内底部设置若干匀料辊5,匀料辊5上均布设置匀料齿6,料斗2的内前端设置压料辊8,压料辊8上设置若干压料齿9,匀料辊5和压料辊8的两端均通过轴承座7转动连接于料斗2的侧壁上,且通过动力源进行联动控制转动,料斗2前端下部设置出料口11,出料口11设置控制出料流量的限流挡板12,料斗2内设置若干振动棒10。

30.作为对上述方案的进一步改进,所述的料斗2的下端口设置成前低后高的倾斜状。

31.作为对上述方案的进一步改进,所述的限流挡板12通过合页安装于料斗2的出料口11内,限流挡板12的外表面通过铰链座活动连接连杆14一端,其另一端活动连接于气缸13的伸缩杆,气缸13通过铰接座安装于料斗2的外侧。

32.作为对上述方案的进一步改进,所述的压料辊8的轴心线水平高度高于匀料辊5的轴心线。

33.作为对上述方案的进一步改进,所述的料斗2的一侧设置供接料用入料平台托板3。

34.作为对上述方案的进一步改进,所述的输送机1设置为皮带传动输送机和或链传动输送机中的一种。

35.作为对上述方案的进一步改进,所述的输送机1设置为链传动输送机。

36.作为对上述方案的进一步改进,所述的链传动输送机的输送带的中间设置凹槽结构用于盛放物料。

37.作为对上述方案的进一步改进,利用提升机将混合后的生物质材料提升到入料平台的托板3上,使生物质材料自行流落到料斗2内,通过匀料辊5的转动带动匀料齿6进行匀料使生物质材料均匀的分布于料斗2底部,再通过压料辊8的转动带动压料齿9对生物质材料进行导出,从出料口11出均匀的流出,并通过气缸13控制的限流挡板12的开合大小来控制生物质材料的输送量,促进成型设备连续不间断的成型;而振动棒10能够促进生物质材料架空和堵塞,避免了匀料辊5无法匀料的情况发生。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1