一种转塔冲床开槽主轴的制作方法

[0001]

本实用新型涉及转塔冲床技术领域,具体为一种转塔冲床开槽主轴。

背景技术:

[0002]

转塔冲床,是一种通过转塔冲床模具在板材上进行冲孔加工、浅拉伸成型、压印等的压力加工设备,能够利用多种冲裁方式冲出各种形状、尺寸的孔或零件,特别适用于多品种的中小批量或单件的板材冲压加工,在机械、电器、五金、仪表、筛网等行业应用非常广泛。

[0003]

实际应用中,遇到先冲裁板料然后折弯的情况时,为了尽量使折弯后的圆弧小一些,同时也为了减小折弯的折弯力,常常采用在工件板料下表面开槽的方式。采用的具体工艺方案是:先使用转塔冲床对工件板料进行冲裁加工,从冲床下料,然后将工件板料翻转,再将翻转后的工件板料上料到专用的开槽机进行定位和开槽加工,通过在工件板料下表面开槽,一方面使得折弯后的板料圆弧小,更加美观,另一方面,也降低了所需折弯力,避免了折弯机吨位的闲置浪费,之所以选择在工件板料的下表面开槽,是因为前一道工序转塔冲床冲裁加工时产生的光亮带位于工件板料的上部(如图3),从工件板料的下表面开槽并折弯,能够保证折弯后光亮带在板料的外表面,满足后续工件板料的安装和外观要求。

[0004]

但是,上述传统板料底面开槽加工的工艺方案存在人工参与度高、流程重复浪费、精度和效率低下等问题,具体表现为,在工艺流程中,需要先将工件板料上料到转塔冲床,使用转塔冲床对工件板料进行冲裁加工,然后将工件板料下料、翻转,再转运并上料到专门的开槽机进行自上而下的开槽,在此过程中,需要对板料进行两次上、下料,并需要对板料进行翻转和转运作业,上料到专用开槽主机时,还需要进行二次定位,整个过程的人工参与度过高,且需要重复上、下板料,造成自动化程度和效率的低下,也造成了工艺浪费,并且,二次定位会造成开槽位置精度不高,总之,传统工艺方案占用人工多,精度低,难以实现自动化,效率和经济性差。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本实用新型提供了一种转塔冲床开槽主轴,解决传统的板料开槽工艺流程复杂,且使用的加工、上下料和转运设备较多,重复定位吼的开槽位置精度不高,且难以实现自动化,效率低,经济性差问题。

[0007]

(二)技术方案

[0008]

为实现以上目的,本实用新型通过以下技术方案予以实现:一种转塔冲床开槽主轴,包括开槽主轴、升降机构以及压料装置,所述开槽主轴与升降机构的外表面共同固定连接有安装支架,且开槽主轴与升降机构均通过安装支架固定安装到转塔冲床下部床身上,所述安装支架的顶部固定连接有主轴安装板,所述主轴安装板的顶部设置有毛刷板,所述压料装置设置在毛刷板的上方位置,且毛刷板的一侧上方与下方位置分别设置有相对应的

上转盘与下转盘,所述毛刷板的顶部设置有工件板料,所述工件板料的中心处设置有光亮带,且工件板料的底部设置有v型槽;

[0009]

所述开槽主轴包括了电主轴,所述电主轴的驱动端设置有弹性筒夹,所述弹性筒夹的顶部设置有开槽刀具,且弹性筒夹上与开槽刀具相对应的位置设置有刀柄螺母,所述电主轴的外表面一侧固定连接有滑板,所述滑板上滑动连接有直线导轨,所述电主轴的外表面两侧分别固定连接有固定架ⅰ与固定架ⅱ,所述固定架ⅰ与固定架ⅱ的顶部共同固定连接有支撑座,所述支撑座的顶部嵌套转动连接有安装座,所述安装座的顶部固定连接有压紧座,所述支撑座的外表面两侧设置有顶升气缸,两个所述顶升气缸的驱动端且位于压紧座上方位置固定连接有支撑板,所述支撑板的底部与顶升气缸相对应的位置设置有固定套,且支撑板的顶部固定连接有定位套,所述定位套的顶部设置有万向球;

[0010]

所述升降机构包括了伺服电机,所述伺服电机的驱动端通过联轴器连接设置有滚珠丝杠,所述滚珠丝杠上与联轴器相对应位置设置有锁紧螺母,所述伺服电机的外表面设置有传动座,所述传动座的外表面设置有盖板,所述滚珠丝杠上传动座上方相对应的位置设置有轴承,所述传动座的上端与轴承相对应的位置设置有压盖,所述滚珠丝杠的外表面嵌套设置有与滚珠丝杠的丝母相固定连接的丝母座;

[0011]

所述压料装置包括了气缸座,所述气缸座的底部设置有压料气缸,所述压料气缸的驱动端固定连接有联接板,所述联接板的底部设置有重定位气缸,所述重定位气缸的驱动端设置有衬套,所述衬套的外表面设置有压头,所述重定位气缸的底部设置有连接座,所述连接座的底部设置有压料板。

[0012]

优选的,所述丝母座的外表面一侧与滑板的外表面一侧相对应固定连接。

[0013]

优选的,所述滚珠丝杠的外表面且位于压盖的顶部与丝母座之间的位置嵌套设置有缓冲垫。

[0014]

优选的,所述直线导轨固定在安装支架上。

[0015]

优选的,所述安装座与支撑座之间均匀分布设置有多个压缩弹簧。

[0016]

优选的,所述安装座、支撑座与压紧座之间形成一个位于开槽刀具下方位置的内腔,所述安装座的外表面设置有与该内腔相连通的管接头。

[0017]

优选的,所述压料板的底部均匀分布设置有毛刷。

[0018]

工作原理:使用时,通过转塔冲床上的夹钳将工件料板进行固定夹持并定位放置到毛刷板上对应位置,压料气缸驱动结构下降带动压料板将工件板料上平面卡紧,将顶升气缸的活塞杆伸出,带动活塞杆上相联的支撑板,并带动固定联接在支撑板上平面的定位套和万向球,从而支撑住工件板料的需开槽的下平面,之后升降机构通过伺服电机驱动滚珠丝杠转动并带动丝母移动,从而驱动丝母座移动,丝母座带动滑板以及滑板上的电主轴向上运动,电主轴则带动弹性筒夹、刀柄螺母及开槽刀具向上运动,启动电主轴,即可工件板料进行开槽加工;

[0019]

同时结构设置了重定位装置,是由于在转塔冲床上对工件板料进行冲裁加工时,有时夹钳夹持板料的位置或周边位于夹钳保护区内的位置也需要进行冲裁加工,这时需要几个重定位气缸一起动作最终带动压头将工件板料压紧并处于静止状态,重新变换夹钳位置并夹紧工件板料后,再将重定位气缸的活塞杆带动压头缩回。

[0020]

(三)有益效果

[0021]

本实用新型提供了一种转塔冲床开槽主轴。具备以下有益效果:

[0022]

通过整体机构的配合设置,使转塔冲床具有了对工件板料自下而上的开槽功能,经一次上料后,后续全部冲孔、开槽加工等由控制系统自行完成,节省开槽主机设备的同时,也减少了人工参与,提高了整体自动化程度,使得工件板料冲孔、开槽工艺的效率、精度和经济性均大幅度提升,同时能够节约开槽主机的采购成本,减少对厂房的投资和占用,提升加工精度和效率,经济效益明显,本实用新型整体结构紧凑,构思巧妙,可以带来直接经济效益的同时,也对传统的加工工艺进行了重大的革新和改造,为实现工艺流程的自动化、高效率、高精度提供了有力保障。

附图说明

[0023]

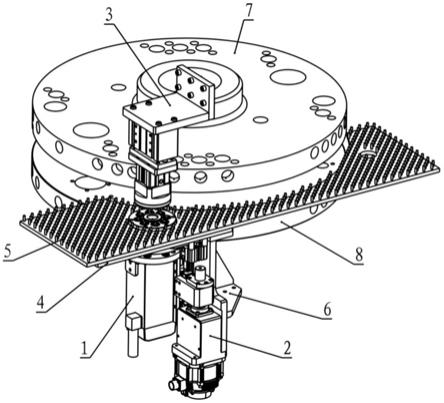

图1为本实用新型的整体布局图;

[0024]

图2为本实用新型的结构示意图;

[0025]

图3为本实用新型的板料冲裁、开槽示意图;

[0026]

图4为本实用新型开槽主轴的主视图;

[0027]

图5为本实用新型图4的剖视图a-a;

[0028]

图6为本实用新型图4的剖视图b-b;

[0029]

图7为本实用新型图4的剖视图c-c;

[0030]

图8为本实用新型图4的m向视图。

[0031]

其中,1、开槽主轴;2、升降机构;3、压料装置;4、主轴安装板;5、毛刷板;6、安装支架;7、上转盘;8、下转盘;9、工件板料;10、v型槽;11、光亮带;101、电主轴;102、弹性筒夹;103、刀柄螺母;104、开槽刀具;105、滑板;106、直线导轨;107、固定架ⅰ;108、固定架ⅱ;109、支撑座;110、安装座;111、压紧座;112、压缩弹簧;113、万向球;114、定位套;115、顶升气缸;116、固定套;117、支撑板;118、管接头;201、伺服电机;202、滚珠丝杠;203、联轴器;204、锁紧螺母;205、传动座;206、盖板;207、压盖;208、缓冲垫;209、丝母座;210、轴承;301、压头;302、衬套;303、连接座;304、压料板;305、压料气缸;306、重定位气缸;307、联接板;308、气缸座。

具体实施方式

[0032]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0033]

实施例:

[0034]

如图1-8所示,本实用新型实施例提供一种转塔冲床开槽主轴,包括开槽主轴1、升降机构2以及压料装置3,开槽主轴1与升降机构2的外表面共同固定连接有安装支架6,且开槽主轴1与升降机构2均通过安装支架6固定安装到转塔冲床下部床身上,安装支架6的顶部固定连接有主轴安装板4,主轴安装板4的顶部设置有毛刷板5,压料装置3设置在毛刷板5的上方位置,且毛刷板5的一侧上方与下方位置分别设置有相对应的上转盘7与下转盘8,毛刷板5的顶部设置有工件板料9,工件板料9的中心处设置有光亮带11,且工件板料9的底部

设置有v型槽10;开槽主轴1包括了电主轴101,电主轴101的驱动端设置有弹性筒夹102,弹性筒夹102的顶部设置有开槽刀具104,且弹性筒夹102上与开槽刀具104相对应的位置设置有刀柄螺母103,电主轴101的外表面一侧固定连接有滑板105,滑板105上滑动连接有直线导轨106,电主轴101的外表面两侧分别固定连接有固定架ⅰ107与固定架ⅱ108,固定架ⅰ107与固定架ⅱ108的顶部共同固定连接有支撑座109,支撑座109的顶部嵌套转动连接有安装座110,安装座110的顶部固定连接有压紧座111,支撑座109的外表面两侧设置有顶升气缸115,两个顶升气缸115的驱动端且位于压紧座111上方位置固定连接有支撑板117,支撑板117的底部与顶升气缸115相对应的位置设置有固定套116,且支撑板117的顶部固定连接有定位套114,定位套114的顶部设置有万向球113;升降机构2包括了伺服电机201,伺服电机201的驱动端通过联轴器203连接设置有滚珠丝杠202,滚珠丝杠202上与联轴器203相对应位置设置有锁紧螺母204,伺服电机201的外表面设置有传动座205,传动座205的外表面设置有盖板206,滚珠丝杠202上传动座205上方相对应的位置设置有轴承210,传动座205的上端与轴承210相对应的位置设置有压盖207,滚珠丝杠202的外表面嵌套设置有与滚珠丝杠202的丝母相固定连接的丝母座209;压料装置3包括了气缸座308,气缸座308的底部设置有压料气缸305,压料气缸305的驱动端固定连接有联接板307,联接板307的底部设置有重定位气缸306,重定位气缸306的驱动端设置有衬套302,衬套302的外表面设置有压头301,重定位气缸306的底部设置有连接座303,连接座303的底部设置有压料板304。

[0035]

丝母座209的外表面一侧与滑板105的外表面一侧相对应固定连接,通过结构的设置可以保证升降机构2能够稳定驱动开槽主轴1运动,从而可以进行稳定的开槽工作;滚珠丝杠202的外表面且位于压盖207的顶部与丝母座209之间的位置嵌套设置有缓冲垫208,通过缓冲垫208的设置可以对结构起到限位效果,同时能够起到缓冲保护作用;直线导轨106固定在安装支架6上,通过结构的设置可以保证滑板105能够稳定的与直线导轨106进行滑动连接,从而可以保证整体结构能够稳定运转;安装座110与支撑座109之间均匀分布设置有多个压缩弹簧112,可以在电主轴101向上进给到达极限位时,起到防止万向球113对工件板料9的过大压紧而产生压痕的作用;安装座110、支撑座109与压紧座111之间形成一个位于开槽刀具104下方位置的内腔,安装座110的外表面设置有与该内腔相连通的管接头118,通过管接头118外接排屑设备,将产生的废屑抽离,防止因废屑积累而损坏电主轴101;压料板304的底部均匀分布设置有毛刷,可以与毛刷板5进行配合起到清理废屑的作用。

[0036]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1