大外径结构的钻针的制作方法

1.本实用新型涉及一种大外径结构的钻针,尤指钻针的二个切削刀刃外侧面分别形成有第一钻尖,且二个切削刀刃中央设有长度等于第一钻尖长度的第二钻尖,其钻针钻削过程中为与电路板形成三点接触,进而不易发生偏摆或晃动的情况,如此使整体钻孔加工作业更为稳定。

背景技术:

2.现今电子产品朝向轻薄短小的设计趋势下,使得各种电子产品对于体积要求变得更小,因此电子产品内部各种电子元件的制造加工将变得越来越精细,并使电子产品中可供电子元件组设定位的印刷电路板体积也必须随之缩小,所以在印刷电路板的制程中,大多会利用钻头或微型钻针来进行孔洞加工,而可提供电子元件的复数接脚穿插后再予以焊固形成电性连接。

3.再者,印刷电路板、ic载板等为了降低生产的成本,均会采用多层叠板同时加工,以配合电子元件构装的小型化及阵列化,促使印刷电路板也不断的提高密度以因应需求,于是便有业者研发出高密度连接板(hdi板),其具有体积小、速度快及频率高等优势,而广泛的被使用在个人电脑、可携式电脑、手机及个人数位助理(pda)上,并且使用上的需求有越来越薄的趋势,因此也相对提高了现行钻针于钻孔加工上的困难,其最大的问题是钻孔加工后的孔洞周围会产生不一致的铜箔外翻的情况。

4.由于一般的钻针为了减小轴向钻孔的轴向力,所以钻针的钻心设计上通常很薄,并由圆心向外逐渐增厚,且二刀刃的边缘处厚实,其旋转切削的能力就很强,即可适用于钻削作业,不过因高密度连接板的厚度越来越薄,若钻针的钻尖直接抵触于高密度连接板上进行钻孔工作时,此高密度连接板便容易受力产生变形,并造成刀刃切削后的孔洞周围产生不一致的铜箔层外翻毛边的情况发生,且切削的废屑沿着排屑槽向外排出时也会阻塞于钻针与孔壁之间相互刮擦,使得孔壁表面较为粗糙,并在钻针高速旋转时便会加速刀刃的磨耗与损伤,也会因磨擦阻力过大所导致温度快速上升、冷却效果不佳,加上高温切屑热融所产生的胶渣,而使钻针容易产生崩裂或折断的现象,即为有待从事于此行业者所亟待研究改善的方向所在。

技术实现要素:

5.故,本实用新型设计人有鉴于上述缺失,乃搜集相关资料,经由多方评估及考量,始设计出此种大外径结构的钻针的新型专利。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种大外径结构的钻针,其特征在于:该钻针包括钻身部及钻槽部,其中:

8.该钻针位于钻身部一侧处朝外延伸有钻槽部,并于钻槽部远离钻身部另一端处具有二个切削刀刃,且位于二个切削刀刃中心处形成有凹部,而凹部接着与切削刀刃连接处分别形成有切刃面,且二切刃面与二个切削刀刃外侧面分别形成有第一钻尖,并于二个切

削刀刃端部形成有外径扩大的头部,再于凹部中央处凸设有长度等于第一钻尖长度的第二钻尖,而第一钻尖与第二钻尖之间形成有夹角。

9.所述的大外径结构的钻针,其中:该夹角的角度介于120

°

~160

°

之间。

10.本实用新型的主要优点乃在于该钻针的钻身部一侧处朝外延伸有钻槽部,并于钻槽部远离钻身部另一端处具有二个切削刀刃,且位于二个切削刀刃中心处形成有凹部,而凹部接着与切削刀刃连接处分别形成有切刃面,且二切刃面与二个切削刀刃外侧面分别形成有第一钻尖,并于二个切削刀刃端部形成有外径扩大的头部,再于凹部中央处凸设有长度等于第一钻尖长度的第二钻尖,而第一钻尖与第二钻尖之间形成有夹角,其因钻针的第二钻尖的长度为等于二个切削刀刃的第一钻尖的长度,即可与电路板形成三点接触,且因二个切削刀刃一端的头部外径较大,所以可使接触面增大,以使钻针于钻削的过程中不易发生偏摆或晃动的情况,如此使整体钻孔加工作业更为稳定,并可减少毛边的产生,从而达到提升钻孔精准度及合格率的目的。

附图说明

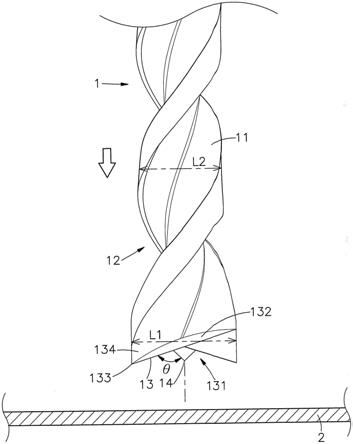

11.图1是本实用新型钻削前的侧视图。

12.图2是本实用新型钻削后的侧视图。

13.附图标记说明:1

‑

钻针;11

‑

钻身部;12

‑

钻槽部;13

‑

切削刀刃;131

‑

凹部;132

‑

切刃面;133

‑

第一钻尖;134

‑

头部;14

‑

第二钻尖;2

‑

电路板;21

‑

孔洞。

具体实施方式

14.为达成上述目的及功效,本实用新型所采用的技术手段及其构造,兹绘图就本实用新型的较佳实施例详加说明其特征与功能如下,以利完全了解。

15.请参阅图1、图2所示,是本实用新型钻削前的侧视图及钻削后的侧视图,由图中可清楚看出,本实用新型的钻针1包括钻身部11及钻槽部12,其中:

16.该钻针1位于钻身部11一侧处朝外延伸有钻槽部12,并于钻槽部12远离钻身部11另一端处具有二个切削刀刃13,且位于二个切削刀刃13中心处形成有一凹部131,而凹部131接着与切削刀刃13连接处分别形成有呈一倾斜或弧状的切刃面132,且二切刃面132与二个切削刀刃13外侧面分别形成有第一钻尖133,并于二个切削刀刃13端部形成有外径扩大的头部134(l1>l2),再于凹部131中央处凸设有长度等于第一钻尖133长度的第二钻尖14,而第一钻尖133与第二钻尖14之间形成有夹角θ,且该夹角θ的角度介于120

°

~160

°

之间。

17.再者,上述的钻针1直径可为大于0﹒2mm以上的一般型式钻头或微型钻针,并使钻针1的钻身部11可为一直柄式(straight)或底切式(undercut)型式,并与钻槽部12可为一体成型或分开组构而成。

18.当本实用新型的钻针1于钻削作业时,即可先将钻针1抵触于电路板2表面上,其因钻针1的第二钻尖14的长度为等于二个切削刀刃13的第一钻尖133的长度,所以即会三点接触于电路板2表面上,当钻针1于钻削的过程中,该二个切削刀刃13的第一钻尖133及钻针1的第二钻尖14便会共同于使电路板2上形成出上、下贯穿的孔洞21,然而,钻削过程中所产生切屑,即可利用钻槽部12来进行快速排屑,其因钻针1的第二钻尖14的长度为等于二个切

削刀刃13的第一钻尖133的长度,即可与电路板2形成三点接触,且因二个切削刀刃13一端的头部134外径较大,所以可使接触面增大,以使钻针1于钻削的过程中不易发生偏摆或晃动的情况,如此使整体钻孔加工作业更为稳定,并可减少毛边的产生,从而达到提升钻孔精准度及合格率的效果。

19.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1