一种焊接碾压辊耐磨层的设备的制作方法

1.本实用新型涉及碾压辊焊接技术领域,尤其涉及一种焊接碾压辊耐磨层的设备。

背景技术:

2.目前,窑厂在生产过程中,经常出现一定量的具有瑕疵或残次的产品,而这些具有瑕疵或残次的产品,需要通过窑厂碾碎机进行碾碎再次加工利用,有效的提高原材料的利用率,窑厂碾碎机在对具有瑕疵或残次的产品碾压过程中对碾碎机的碾压辊的磨损极其严重,造成碾碎机的使用年限大幅度的下降,碾压辊焊接传统方式都是通过人工进行一圈圈的进行焊接,人工焊接过程中极易出现焊接层叠压不均匀,焊接动作快慢动作不易固定,易造成焊接面层薄厚不均匀,焊接效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种焊接碾压辊耐磨层的设备,解决了现有人工焊接过程中极易出现焊接层叠压不均匀,焊接动作快慢动作不易固定,易造成焊接面层薄厚不均匀,焊接效率低的问题。

4.本实用新型为解决上述提出的问题所采用的技术方案是:一种焊接碾压辊耐磨层的设备,包括主框架1、减速电机a2、槽轮a201、矩形管a3、内螺纹通孔a301、螺栓a4、压板a5、矩形管b6、内螺纹通孔b601、螺栓b7、压板b8、碾压辊9、转轴10、方套管a11、轴承a12、矩形臂a13、方套管b14、轴承b15、矩形臂b16、槽轮b17、环形皮带171、矩形框架18、轨道a19、轨道b20、支撑板21、滑槽a22、滑槽b23、方立柱24、方管25、内螺纹通孔d251、丝杆26、手轮27、连接臂28、圆管a29、内螺纹通孔c291、螺栓c292、导向组件30、圆管b3001、内螺纹3011、圆锥形漏斗3002、滚珠3003、弧形板3004、弹簧3005、外螺纹封盖3006、焊机本体31、焊枪32、焊机导线33、u形架34、槽轮d35、旋转轴36、减速电机b37、槽轮c38和橡胶带39,主框架1上表面左部固定设置减速电机a2,所述电机a2的主轴上固定套设槽轮a201,所述主框架1上表面中部前侧固定设置矩形管a3,所述矩形管a3开口上、下方向设置,所述矩形管a3前侧壁开设内螺纹通孔a301,螺栓a4后部贯穿所述矩形管a3前侧壁,且所述螺栓a4与所述矩形管a3上开设的内螺纹通孔a301螺纹连接,所述矩形管a3内侧滑动设置压板a5,所述螺栓a4后端与所述压板a5前侧壁旋转连接,所述主框架1上表面中部后侧固定设置矩形管b6,所述矩形管b6开口上、下方向设置,所述矩形管b6与所述矩形管a3相对设置,所述矩形管b6后侧壁开设内螺纹通孔b601,螺栓b7前部贯穿所述矩形管b6后侧壁,且所述螺栓b7与所述矩形管b6上开设的内螺纹通孔b601螺纹连接,所述矩形管b6内侧滑动设置压板b8,所述螺栓b7前端与所述压板b8后侧壁旋转连接,所述主框架1上表面中部设置碾压辊9,所述碾压辊9位于所述述矩形管a3与矩形管b6之间,方套管a11内侧壁固定设置轴承a12,所述方套管a11下侧壁垂直向下固定设置矩形臂a13,所述矩形臂a13插设在矩形管a3内,所述压板a5与矩形臂a13相配合,方套管b14内侧壁固定设置轴承b15,所述方套管b14下侧壁垂直向下固定设置矩形臂b16,所述矩形臂b16下部插设在矩形管b6内,所述压板b8与矩形臂b16相配合,转轴10前部由后

到前依次贯穿所述轴承a12、碾压辊9、轴承b15,所述转轴10与所述碾压辊9同心设置,且所述转轴10与所述碾压辊9固定连接,所述转轴10后端固定套设槽轮b17,所述槽轮a201与所述槽轮b17通过环形皮带171动力传动,所述主框架1上表面右部固定设置矩形框架18,所述矩形框架18上表面左部前、后方向固定设置轨道a19,所述矩形框架18上表面右部前、后方向固定设置轨道b20,支撑板21下表面左部前、后方向固定设置滑槽a22,所述滑槽a22与所述轨道a19滑动配合,所述支撑板21下表面右部前、后方向固定设置滑槽b23,所述滑槽b23与所述轨道b20滑动配合,所述支撑板21上表面左部垂直固定设置方立柱24,所述方立柱24上滑动套设方管25,所述方管25前侧壁开设内螺纹通孔d251,丝杆26后部贯穿所述方管25前侧壁,所述丝杆26与所述方管25上开设的内螺纹通孔d251螺纹连接,所述丝杆26前端固定套设手轮27,所述方管25左侧壁上部垂直固定设置连接臂28,所述连接臂28左端固定设置圆管a29,且所述圆管a29开口上、下方向设置,所述圆管a29前侧壁开设内螺纹通孔c291,螺栓c292后部贯穿所述圆管a29前侧壁,且所述螺栓c292与所述圆管a29上开设的内螺纹通孔c291螺纹连接,所述圆管a29左侧壁固定设置导向组件30,所述导向组件30包括圆管b3001、内螺纹3011、圆锥形漏斗3002、滚珠3003、弧形板3004、弹簧3005、外螺纹封盖3006,所述圆管a29左侧壁上、下方向固定设置圆管b3001,所述圆管b3001内侧壁上部固定设置内螺纹3011,所述圆管b3001下端固定设置圆锥形漏斗3002,所述圆管b3001内滑动设置滚珠3003,所述滚珠3003直径略大于所述圆锥形漏斗3002的下端开口直径,所述圆管b3001内滑动设置弧形板3004,所述弧形板3004位于所述滚珠3003上方,所述弧形板3004与所述滚珠3003滑动配合,所述圆管a29内滑动设置弹簧3005,所述弹簧3005位于所述弧形板3004上方,所述弹簧3005下端与所述弧形板3004上侧壁相配合,所述圆管a29上端设置外螺纹封盖3006,所述圆管a29与所述圆管b3001上设置的内螺纹3011螺纹连接,所述外螺纹封盖3006下表面与所述弹簧3005上端相配合,所述支撑板21上表面右部固定设置焊机本体31,所述圆管a29内侧滑动设置焊枪32,所述螺栓c292后端与所述焊枪32相配合,所述焊机本体31与所述焊枪32通过焊机导线33电性连接,所述矩形框架18上表面固定设置u形架34,所述u形架34位于所述支撑板21前侧,所述u形架34开口前、后方向设置,所述u形架34凹槽内设置槽轮d35,旋转轴36左部由右到左依次贯穿所述u形架34右侧壁、槽轮d35、u形架34左侧壁,且所述旋转轴36与所述槽轮d35固定连接,所述矩形框架18上表面固定设置减速电机b37,所述减速电机b37位于所述支撑板21后侧,所述减速电机b37主轴上固定套设槽轮c38,所述槽轮c38与所述槽轮d35相对设置,橡胶带39前端与所述支撑板21前侧壁固定连接,所述橡胶带39后端依次绕过槽轮d35、槽轮c38与所述支撑板21后侧壁固定连接。

5.所述的主框架1左侧壁固定设置矩形管c40,且所述矩形管c40开口前、后方向设置,矩形导向臂a41后部滑动插设在矩形管c40内,所述矩形导向臂a41前部上、下方向开设内螺纹通孔e411,支腿组件a42与所述矩形导向臂a41上开设的内螺纹通孔e411相配合,所述支腿组件a42包括丝杆a421、旋转盘a422和支撑板a423,丝杆a421下部贯穿所述矩形导向臂a41,且所述丝杆a421与所述矩形导向臂a41上开设的内螺纹通孔e411螺纹连接,所述丝杆a421上端固定套设旋转盘a422,所述丝杆a421下端固定设置支撑板a423,矩形导向臂b43前部滑动插设在矩形管c40内,所述矩形导向臂b43后部上、下方向开设内螺纹通孔f431,支腿组件b44与所述矩形导向臂b43上开设的内螺纹通孔f431相配合,所述支腿组件b44包括丝杆b441、旋转盘b442和支撑板b443,丝杆b441下部贯穿所述矩形导向臂b43,且所述丝杆

b441与所述矩形导向臂b43上开设的内螺纹通孔f431螺纹连接,所述丝杆b441上端固定套设旋转盘b442,所述丝杆b441下端固定设置支撑板b443,所述主框架1右侧壁固定设置矩形管d45,且所述矩形管d45开口前、后方向设置,矩形导向臂c46后部滑动插设在矩形管d45内,所述矩形导向臂c46前部上、下方向开设内螺纹通孔g461,支腿组件c47与所述矩形导向臂c46上开设的内螺纹通孔g461相配合,所述支腿组件c47包括丝杆c471、旋转盘c472和支撑板c473,丝杆c471下部贯穿所述矩形导向臂c46,且所述丝杆c471与所述矩形导向臂c46上开设的内螺纹通孔g461螺纹连接,所述丝杆c471上端固定套设旋转盘c472,所述丝杆c471下端固定设置支撑板c473,矩形导向臂d48前部滑动插设在矩形管c40内,所述矩形导向臂d48后部上、下方向开设内螺纹通孔h481,支腿组件d49与所述矩形导向臂d48上开设的内螺纹通孔h481相配合,所述支腿组件d49包括丝杆d491、旋转盘d492和支撑板d493,丝杆d491下部贯穿所述矩形导向臂d48,且所述丝杆d491与所述矩形导向臂d48上开设的内螺纹通孔h481螺纹连接,所述丝杆d491上端固定套设旋转盘d492,所述丝杆d491下端固定设置支撑板d493,通过支腿组件a42、支腿组件b44、支腿组件c47和支腿组件d49合理有效的扩大设备整体与地面接触面积,增加整体设备的稳定性。

6.所述的支撑板a423下表面固定设置橡胶垫a424,所述支撑板b443下表面固定设置橡胶垫b444,所述支撑板b473下表面固定设置橡胶垫c474,所述支撑板d493下表面固定设置橡胶垫d494,通过橡胶垫a424、橡胶垫b444、橡胶垫c474,增加与地面的摩擦力,有效的防止设备在运行过程在震动。

7.所述的方管25左侧壁下部固定设置加强筋50,所述加强筋50另一端与所述连接臂28固定连接,通过加强筋50提高连接臂28的稳定性,防止连接臂28发生形变。

8.所述的主框架1下表面左、右对称设置万向轮51,通过万向轮51便于移动设备整体。

9.本实用新型的工作原理:将碾压辊焊接设备移动至合适位置,然后通过操作人员将矩形导向臂a拉出至合适长度,然后通过操作人员旋转旋转盘a带动丝杆a向下伸出,使得橡胶垫a与地平面接触,然后通过操作人员将矩形导向臂b拉出至合适长度,然后通过操作人员旋转旋转盘b带动丝杆b向下伸出,使得橡胶垫b与地平面接触,然后通过操作人员将矩形导向臂c拉出至合适长度,然后通过操作人员旋转旋转盘c带动丝杆c向下伸出,使得橡胶垫c与地平面接触,然后通过操作人员将矩形导向臂d拉出至合适长度,然后通过操作人员旋转旋转盘d带动丝杆d向下伸出,使得橡胶垫d与地平面接触,将焊接设备水平度调整合适,然后将转轴前部套设在轴承a内,将矩形臂a插设在矩形管a内,然后将转轴后部套设在轴承b内,将矩形臂b插设在矩形管b内,然后将通过操作人员将方管移动至合适位置,然后旋转手轮紧固,将导向组件下端与碾压辊外表面滑动配合,然后将焊枪套设在圆管a内,然后使得焊枪与碾压辊外表面滑动配合,然后通过操作人员旋转螺栓c,将焊枪固定,然后启动减速电机a,减速电机a通过环形皮带将动力传动至槽轮b,带动碾压辊旋转,然后启动减速电机b通过减速电机的旋转缓慢运行,然后通过橡胶带带动支撑板位移,启动焊机进行对碾压辊焊接。

10.本实用新型的有益效果在于:1、焊接层叠压更加均匀,焊接动作快慢便于控制,焊接面层薄厚更加匀称,有效的提高了焊接效率。2、主框架左侧壁固定设置矩形管c,且所述矩形管c开口前、后方向设置,矩形导向臂a后部滑动插设在矩形管c内,所述矩形导向臂a前

部上、下方向开设内螺纹通孔e,支腿组件a与所述矩形导向臂a上开设的内螺纹通孔e相配合,所述支腿组件a包括丝杆a、旋转盘a和支撑板a,丝杆a下部贯穿所述矩形导向臂a,且所述丝杆a与所述矩形导向臂a上开设的内螺纹通孔e螺纹连接,所述丝杆a上端固定套设旋转盘a,所述丝杆a下端固定设置支撑板a,矩形导向臂b前部滑动插设在矩形管c内,所述矩形导向臂b后部上、下方向开设内螺纹通孔f,支腿组件b与所述矩形导向臂b上开设的内螺纹通孔f相配合,所述支腿组件b包括丝杆b、旋转盘b和支撑板b,丝杆b下部贯穿所述矩形导向臂b,且所述丝杆b与所述矩形导向臂b上开设的内螺纹通孔f螺纹连接,所述丝杆b上端固定套设旋转盘b,所述丝杆b下端固定设置支撑板b,所述主框架右侧壁固定设置矩形管d,且所述矩形管d开口前、后方向设置,矩形导向臂c后部滑动插设在矩形管d内,所述矩形导向臂c前部上、下方向开设内螺纹通孔g,支腿组件c与所述矩形导向臂c上开设的内螺纹通孔g相配合,所述支腿组件c包括丝杆c、旋转盘c和支撑板c,丝杆c下部贯穿所述矩形导向臂c,且所述丝杆c与所述矩形导向臂c上开设的内螺纹通孔g螺纹连接,所述丝杆c上端固定套设旋转盘c,所述丝杆c下端固定设置支撑板c,矩形导向臂d前部滑动插设在矩形管c内,所述矩形导向臂d后部上、下方向开设内螺纹通孔h,支腿组件d与所述矩形导向臂d上开设的内螺纹通孔h相配合,所述支腿组件d包括丝杆d、旋转盘d和支撑板d,丝杆d下部贯穿所述矩形导向臂d,且所述丝杆d与所述矩形导向臂d上开设的内螺纹通孔h螺纹连接,所述丝杆d上端固定套设旋转盘d,所述丝杆d下端固定设置支撑板d,通过支腿组件a、支腿组件b、支腿组件c和支腿组件d合理有效的扩大设备整体与地面接触面积,增加整体设备的稳定性。3、支撑板a下表面固定设置橡胶垫a,所述支撑板b下表面固定设置橡胶垫b,所述支撑板b下表面固定设置橡胶垫c,所述支撑板d下表面固定设置橡胶垫d,通过橡胶垫a、橡胶垫b、橡胶垫c,增加与地面的摩擦力,有效的防止设备在运行过程在震动。4、方管左侧壁下部固定设置加强筋,所述加强筋另一端与所述连接臂固定连接,通过加强筋提高连接臂的稳定性,防止连接臂发生形变。5、主框架下表面左、右对称设置万向轮,通过万向轮便于移动设备整体。

附图说明

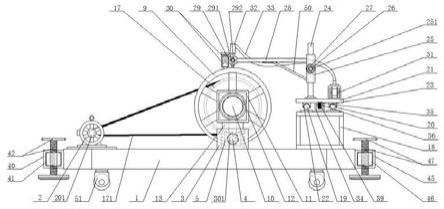

11.图1是本实用新型的主视示意图;

12.图2是本实用新型的后视示意图;

13.图3是图1中的方套管a、矩形臂a示意图;

14.图4是图1中的方套管b、矩形臂b示意图;

15.图5是图1中的矩形框架、支撑板示意图;

16.图6是图1中的碾压辊、转轴示意图;

17.图7是图1中的左视结构示意图;

18.图8是图1中的右视示意图;

19.图9是图1中的导向组件示意图。

20.其中,1

‑

主框架、2

‑

减速电机a、3

‑

矩形管a、301

‑

内螺纹通孔a、4

‑

螺栓a、5

‑

压板a、6

‑

矩形管b、601

‑

内螺纹通孔b、7

‑

螺栓b、8

‑

压板b、9

‑

碾压辊、10

‑

转轴、11

‑

方套管a、12

‑

轴承a、13

‑

矩形臂a、14

‑

方套管b、15

‑

轴承b、16

‑

矩形臂b、17

‑

环形皮带、18

‑

矩形框架、19

‑

轨道a、20

‑

轨道b、21

‑

支撑板、22

‑

滑槽a、23

‑

滑槽b、24

‑

方立柱、25

‑

方管、251

‑

内螺纹通孔d、26

‑

丝杆、27

‑

手轮、28

‑

连接臂、29

‑

圆管a、291

‑

内螺纹通孔c、292

‑

螺栓c、30

‑

导向组件、3001

‑

圆管

b、3011

‑

内螺纹、3002

‑

圆锥形漏斗、3003

‑

滚珠、3004

‑

弧形板、3005

‑

弹簧、3006

‑

外螺纹封盖、31

‑

焊机本体、32

‑

焊枪、33

‑

焊机导线、34

‑

u形架、35

‑

槽轮d、36

‑

旋转轴、37

‑

减速电机b、38

‑

槽轮c、39

‑

橡胶带、40

‑

矩形管c、41

‑

矩形导向臂a、411

‑

内螺纹通孔e、42

‑

支腿组件a、421

‑

丝杆a、422

‑

旋转盘a、423

‑

支撑板a、424

‑

橡胶垫a、43

‑

矩形导向臂b、431

‑

内螺纹通孔f、44

‑

支腿组件b、441

‑

丝杆b、442

‑

旋转盘b、443

‑

支撑板b、444

‑

橡胶垫b、45

‑

矩形管d、46

‑

矩形导向臂c、461

‑

内螺纹通孔g、47

‑

支腿组件c、471

‑

丝杆c、472

‑

旋转盘c、473

‑

支撑板c、474

‑

橡胶垫c、48

‑

矩形导向臂d、481

‑

内螺纹通孔h、49

‑

支腿组件d、491

‑

丝杆d、492

‑

旋转盘d、493

‑

支撑板d、494

‑

橡胶垫d、50

‑

加强筋、51

‑

万向轮。

具体实施方式

21.下面结合附图进一步说明本实用新型的实施例。

22.参照图1

‑

9,本具体实施方式所述的一种焊接碾压辊耐磨层的设备,包括主框架1、减速电机a2、槽轮a201、矩形管a3、内螺纹通孔a301、螺栓a4、压板a5、矩形管b6、内螺纹通孔b601、螺栓b7、压板b8、碾压辊9、转轴10、方套管a11、轴承a12、矩形臂a13、方套管b14、轴承b15、矩形臂b16、槽轮b17、环形皮带171、矩形框架18、轨道a19、轨道b20、支撑板21、滑槽a22、滑槽b23、方立柱24、方管25、内螺纹通孔d251、丝杆26、手轮27、连接臂28、圆管a29、内螺纹通孔c291、螺栓c292、导向组件30、圆管b3001、内螺纹3011、圆锥形漏斗3002、滚珠3003、弧形板3004、弹簧3005、外螺纹封盖3006、焊机本体31、焊枪32、焊机导线33、u形架34、槽轮d35、旋转轴36、减速电机b37、槽轮c38和橡胶带39,主框架1上表面左部固定设置减速电机a2,所述电机a2的主轴上固定套设槽轮a201,所述主框架1上表面中部前侧固定设置矩形管a3,所述矩形管a3开口上、下方向设置,所述矩形管a3前侧壁开设内螺纹通孔a301,螺栓a4后部贯穿所述矩形管a3前侧壁,且所述螺栓a4与所述矩形管a3上开设的内螺纹通孔a301螺纹连接,所述矩形管a3内侧滑动设置压板a5,所述螺栓a4后端与所述压板a5前侧壁旋转连接,所述主框架1上表面中部后侧固定设置矩形管b6,所述矩形管b6开口上、下方向设置,所述矩形管b6与所述矩形管a3相对设置,所述矩形管b6后侧壁开设内螺纹通孔b601,螺栓b7前部贯穿所述矩形管b6后侧壁,且所述螺栓b7与所述矩形管b6上开设的内螺纹通孔b601螺纹连接,所述矩形管b6内侧滑动设置压板b8,所述螺栓b7前端与所述压板b8后侧壁旋转连接,所述主框架1上表面中部设置碾压辊9,所述碾压辊9位于所述述矩形管a3与矩形管b6之间,方套管a11内侧壁固定设置轴承a12,所述方套管a11下侧壁垂直向下固定设置矩形臂a13,所述矩形臂a13插设在矩形管a3内,所述压板a5与矩形臂a13相配合,方套管b14内侧壁固定设置轴承b15,所述方套管b14下侧壁垂直向下固定设置矩形臂b16,所述矩形臂b16下部插设在矩形管b6内,所述压板b8与矩形臂b16相配合,转轴10前部由后到前依次贯穿所述轴承a12、碾压辊9、轴承b15,所述转轴10与所述碾压辊9同心设置,且所述转轴10与所述碾压辊9固定连接,所述转轴10后端固定套设槽轮b17,所述槽轮a201与所述槽轮b17通过环形皮带171动力传动,所述主框架1上表面右部固定设置矩形框架18,所述矩形框架18上表面左部前、后方向固定设置轨道a19,所述矩形框架18上表面右部前、后方向固定设置轨道b20,支撑板21下表面左部前、后方向固定设置滑槽a22,所述滑槽a22与所述轨道a19滑动配合,所述支撑板21下表面右部前、后方向固定设置滑槽b23,所述滑槽b23与所述轨道b20滑动配合,所述支撑板21上表面左部垂直固定设置方立柱24,所述方立柱24上滑动套设

方管25,所述方管25前侧壁开设内螺纹通孔d251,丝杆26后部贯穿所述方管25前侧壁,所述丝杆26与所述方管25上开设的内螺纹通孔d251螺纹连接,所述丝杆26前端固定套设手轮27,所述方管25左侧壁上部垂直固定设置连接臂28,所述连接臂28左端固定设置圆管a29,且所述圆管a29开口上、下方向设置,所述圆管a29前侧壁开设内螺纹通孔c291,螺栓c292后部贯穿所述圆管a29前侧壁,且所述螺栓c292与所述圆管a29上开设的内螺纹通孔c291螺纹连接,所述圆管a29左侧壁固定设置导向组件30,所述导向组件30包括圆管b3001、内螺纹3011、圆锥形漏斗3002、滚珠3003、弧形板3004、弹簧3005、外螺纹封盖3006,所述圆管a29左侧壁上、下方向固定设置圆管b3001,所述圆管b3001内侧壁上部固定设置内螺纹3011,所述圆管b3001下端固定设置圆锥形漏斗3002,所述圆管b3001内滑动设置滚珠3003,所述滚珠3003直径略大于所述圆锥形漏斗3002的下端开口直径,所述圆管b3001内滑动设置弧形板3004,所述弧形板3004位于所述滚珠3003上方,所述弧形板3004与所述滚珠3003滑动配合,所述圆管a29内滑动设置弹簧3005,所述弹簧3005位于所述弧形板3004上方,所述弹簧3005下端与所述弧形板3004上侧壁相配合,所述圆管a29上端设置外螺纹封盖3006,所述圆管a29与所述圆管b3001上设置的内螺纹3011螺纹连接,所述外螺纹封盖3006下表面与所述弹簧3005上端相配合,所述支撑板21上表面右部固定设置焊机本体31,所述圆管a29内侧滑动设置焊枪32,所述螺栓c292后端与所述焊枪32相配合,所述焊机本体31与所述焊枪32通过焊机导线33电性连接,所述矩形框架18上表面固定设置u形架34,所述u形架34位于所述支撑板21前侧,所述u形架34开口前、后方向设置,所述u形架34凹槽内设置槽轮d35,旋转轴36左部由右到左依次贯穿所述u形架34右侧壁、槽轮d35、u形架34左侧壁,且所述旋转轴36与所述槽轮d35固定连接,所述矩形框架18上表面固定设置减速电机b37,所述减速电机b37位于所述支撑板21后侧,所述减速电机b37主轴上固定套设槽轮c38,所述槽轮c38与所述槽轮d35相对设置,橡胶带39前端与所述支撑板21前侧壁固定连接,所述橡胶带39后端依次绕过槽轮d35、槽轮c38与所述支撑板21后侧壁固定连接。

23.所述的主框架1左侧壁固定设置矩形管c40,且所述矩形管c40开口前、后方向设置,矩形导向臂a41后部滑动插设在矩形管c40内,所述矩形导向臂a41前部上、下方向开设内螺纹通孔e411,支腿组件a42与所述矩形导向臂a41上开设的内螺纹通孔e411相配合,所述支腿组件a42包括丝杆a421、旋转盘a422和支撑板a423,丝杆a421下部贯穿所述矩形导向臂a41,且所述丝杆a421与所述矩形导向臂a41上开设的内螺纹通孔e411螺纹连接,所述丝杆a421上端固定套设旋转盘a422,所述丝杆a421下端固定设置支撑板a423,矩形导向臂b43前部滑动插设在矩形管c40内,所述矩形导向臂b43后部上、下方向开设内螺纹通孔f431,支腿组件b44与所述矩形导向臂b43上开设的内螺纹通孔f431相配合,所述支腿组件b44包括丝杆b441、旋转盘b442和支撑板b443,丝杆b441下部贯穿所述矩形导向臂b43,且所述丝杆b441与所述矩形导向臂b43上开设的内螺纹通孔f431螺纹连接,所述丝杆b441上端固定套设旋转盘b442,所述丝杆b441下端固定设置支撑板b443,所述主框架1右侧壁固定设置矩形管d45,且所述矩形管d45开口前、后方向设置,矩形导向臂c46后部滑动插设在矩形管d45内,所述矩形导向臂c46前部上、下方向开设内螺纹通孔g461,支腿组件c47与所述矩形导向臂c46上开设的内螺纹通孔g461相配合,所述支腿组件c47包括丝杆c471、旋转盘c472和支撑板c473,丝杆c471下部贯穿所述矩形导向臂c46,且所述丝杆c471与所述矩形导向臂c46上开设的内螺纹通孔g461螺纹连接,所述丝杆c471上端固定套设旋转盘c472,所述丝杆

c471下端固定设置支撑板c473,矩形导向臂d48前部滑动插设在矩形管c40内,所述矩形导向臂d48后部上、下方向开设内螺纹通孔h481,支腿组件d49与所述矩形导向臂d48上开设的内螺纹通孔h481相配合,所述支腿组件d49包括丝杆d491、旋转盘d492和支撑板d493,丝杆d491下部贯穿所述矩形导向臂d48,且所述丝杆d491与所述矩形导向臂d48上开设的内螺纹通孔h481螺纹连接,所述丝杆d491上端固定套设旋转盘d492,所述丝杆d491下端固定设置支撑板d493,通过支腿组件a42、支腿组件b44、支腿组件c47和支腿组件d49合理有效的扩大设备整体与地面接触面积,增加整体设备的稳定性。

24.所述的支撑板a423下表面固定设置橡胶垫a424,所述支撑板b443下表面固定设置橡胶垫b444,所述支撑板b473下表面固定设置橡胶垫c474,所述支撑板d493下表面固定设置橡胶垫d494,通过橡胶垫a424、橡胶垫b444、橡胶垫c474,增加与地面的摩擦力,有效的防止设备在运行过程在震动。

25.所述的方管25左侧壁下部固定设置加强筋50,所述加强筋50另一端与所述连接臂28固定连接,通过加强筋50提高连接臂28的稳定性,防止连接臂28发生形变。

26.所述的主框架1下表面左、右对称设置万向轮51,通过万向轮51便于移动设备整体。

27.本具体实施方式的工作原理:将碾压辊焊接设备移动至合适位置,然后通过操作人员将矩形导向臂a拉出至合适长度,然后通过操作人员旋转旋转盘a带动丝杆a向下伸出,使得橡胶垫a与地平面接触,然后通过操作人员将矩形导向臂b拉出至合适长度,然后通过操作人员旋转旋转盘b带动丝杆b向下伸出,使得橡胶垫b与地平面接触,然后通过操作人员将矩形导向臂c拉出至合适长度,然后通过操作人员旋转旋转盘c带动丝杆c向下伸出,使得橡胶垫c与地平面接触,然后通过操作人员将矩形导向臂d拉出至合适长度,然后通过操作人员旋转旋转盘d带动丝杆d向下伸出,使得橡胶垫d与地平面接触,将焊接设备水平度调整合适,然后将转轴前部套设在轴承a内,将矩形臂a插设在矩形管a内,然后将转轴后部套设在轴承b内,将矩形臂b插设在矩形管b内,然后将通过操作人员将方管移动至合适位置,然后旋转手轮紧固,将导向组件下端与碾压辊外表面滑动配合,然后将焊枪套设在圆管a内,然后使得焊枪与碾压辊外表面滑动配合,然后通过操作人员旋转螺栓c,将焊枪固定,然后启动减速电机a,减速电机a通过环形皮带将动力传动至槽轮b,带动碾压辊旋转,然后启动减速电机b通过减速电机的旋转缓慢运行,然后通过橡胶带带动支撑板位移,启动焊机进行对碾压辊焊接。

28.本实用新型的有益效果在于:1、焊接层叠压更加均匀,焊接动作快慢便于控制,焊接面层薄厚更加匀称,有效的提高了焊接效率。2、主框架左侧壁固定设置矩形管c,且所述矩形管c开口前、后方向设置,矩形导向臂a后部滑动插设在矩形管c内,所述矩形导向臂a前部上、下方向开设内螺纹通孔e,支腿组件a与所述矩形导向臂a上开设的内螺纹通孔e相配合,所述支腿组件a包括丝杆a、旋转盘a和支撑板a,丝杆a下部贯穿所述矩形导向臂a,且所述丝杆a与所述矩形导向臂a上开设的内螺纹通孔e螺纹连接,所述丝杆a上端固定套设旋转盘a,所述丝杆a下端固定设置支撑板a,矩形导向臂b前部滑动插设在矩形管c内,所述矩形导向臂b后部上、下方向开设内螺纹通孔f,支腿组件b与所述矩形导向臂b上开设的内螺纹通孔f相配合,所述支腿组件b包括丝杆b、旋转盘b和支撑板b,丝杆b下部贯穿所述矩形导向臂b,且所述丝杆b与所述矩形导向臂b上开设的内螺纹通孔f螺纹连接,所述丝杆b上端固定

套设旋转盘b,所述丝杆b下端固定设置支撑板b,所述主框架右侧壁固定设置矩形管d,且所述矩形管d开口前、后方向设置,矩形导向臂c后部滑动插设在矩形管d内,所述矩形导向臂c前部上、下方向开设内螺纹通孔g,支腿组件c与所述矩形导向臂c上开设的内螺纹通孔g相配合,所述支腿组件c包括丝杆c、旋转盘c和支撑板c,丝杆c下部贯穿所述矩形导向臂c,且所述丝杆c与所述矩形导向臂c上开设的内螺纹通孔g螺纹连接,所述丝杆c上端固定套设旋转盘c,所述丝杆c下端固定设置支撑板c,矩形导向臂d前部滑动插设在矩形管c内,所述矩形导向臂d后部上、下方向开设内螺纹通孔h,支腿组件d与所述矩形导向臂d上开设的内螺纹通孔h相配合,所述支腿组件d包括丝杆d、旋转盘d和支撑板d,丝杆d下部贯穿所述矩形导向臂d,且所述丝杆d与所述矩形导向臂d上开设的内螺纹通孔h螺纹连接,所述丝杆d上端固定套设旋转盘d,所述丝杆d下端固定设置支撑板d,通过支腿组件a、支腿组件b、支腿组件c和支腿组件d合理有效的扩大设备整体与地面接触面积,增加整体设备的稳定性。3、支撑板a下表面固定设置橡胶垫a,所述支撑板b下表面固定设置橡胶垫b,所述支撑板b下表面固定设置橡胶垫c,所述支撑板d下表面固定设置橡胶垫d,通过橡胶垫a、橡胶垫b、橡胶垫c,增加与地面的摩擦力,有效的防止设备在运行过程在震动。4、方管左侧壁下部固定设置加强筋,所述加强筋另一端与所述连接臂固定连接,通过加强筋提高连接臂的稳定性,防止连接臂发生形变。5、主框架下表面左、右对称设置万向轮,通过万向轮便于移动设备整体。

29.本实用新型的具体实施例不构成对本实用新型的限制,凡是采用本实用新型的相似结构及变化,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1