一种加工喷油座用定位工装的制作方法

1.本实用新型涉及精加工技术领域,尤其涉及一种加工喷油座用定位工装。

背景技术:

2.加工喷油座时,由于车床加工过程中每个喷油座毛坯件外形不规则,毛坯件外形均有差异,且喷油座加工时往往需要在喷油座内加工深孔和盲孔,若在喷油座加工过程中不能很好地对喷油座进行定位,将导致喷油座上的深孔和盲孔的加工位置无法精确定位,不能保证喷油座工件的对称性,同时无法保证喷油座成品质量,因此需要设计一种用来固定喷油座的固定工装,保证喷油座在加工深孔时的稳定性。

技术实现要素:

3.本实用新型解决的技术问题在于提供一种加工喷油座用定位工装,设计巧妙,对喷油座进行固定,保证喷油座加工过程的稳定性,保证工件的质量,提高加工效率。

4.本实用新型是通过以下技术方案来实现:

5.一种加工喷油座用定位工装,包括底座,底座上纵向开设有第一凹槽,底座的底面上纵向开设有与第一凹槽相连通的第二凹槽,第二凹槽的槽宽大于第一凹槽的槽宽;

6.第一凹槽和第二凹槽形成的空腔内设有内衬,内衬的上端面与第一凹槽的内壁相贴合,内衬的下端面与第二凹槽的内壁相贴合,内衬的底面位于底座底面的上方;

7.底座的上方设有压板,压板通过紧固件与底座固定连接;紧固件依次贯穿压板、底座和内衬,紧固件端部从内衬穿出;压板上开设有贯穿压板的安装孔和用于安装喷油座的型孔;型孔与第一凹槽相连通。

8.进一步,所述的第一凹槽的横截面为圆弧形;所述的内衬的上端面为与第一凹槽横截面相匹配的圆弧面。

9.进一步,所述的内衬的上端面与底座的上表面之间的间距为2~5mm。

10.进一步,所述的第二凹槽的横截面为圆形;所述的内衬的下端面为与第二凹槽横截面相匹配的圆形面。

11.进一步,所述的型孔开设在压板的中心位置;安装孔包括两个,两个安装孔分别开设在压板的两端。

12.进一步,所述的紧固件为螺栓,压板与底座通过螺栓相连接。

13.进一步,所述的底座上开设有第一通孔和第二通孔,内衬上开设有与第一通孔相对应的第三通孔,第二通孔与压板上的安装孔相对应。

14.进一步,所述的底座为矩形底座,底座的四个角均设有倒角。

15.与现有技术相比,本实用新型具有以下有益的技术效果:

16.本实用新型公开了一种加工喷油座用定位工装,通过在底座上纵向开设相连通的第一凹槽和第二凹槽,在第一凹槽和第二凹槽形成的空腔内设置内衬,用于承托喷油座;在内衬上方设置压板,压板上开设有贯穿压板的安装孔和用于安装喷油座的型孔,喷油座的

底盘固定在型孔下方的第一凹槽内,喷油座的座身通过型孔限位,在喷油座上加工深孔时保证喷油座的稳定性。本实用新型设计巧妙,通过底座上的内衬与压板对喷油座进行固定,使喷油座方便加工,加工过程也更为稳定,保证工件的质量,提高加工效率。

附图说明

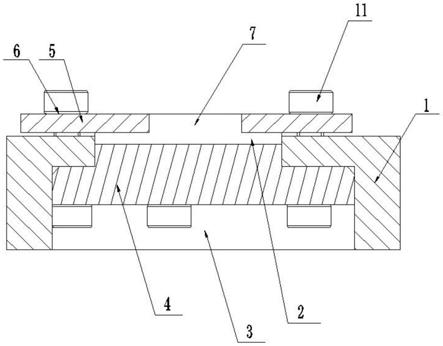

17.图1为本实用新型的加工喷油座用定位工装的结构示意图;

18.图2为本实用新型的底座的结构示意图;

19.图3为本实用新型的内衬的结构示意图;

20.图4为本实用新型的压板的结构示意图;

21.图5为本实用新型的加工喷油座用定位工装与喷油座装配的结构示意图;

22.其中,1为底座,2为第一凹槽,3为第二凹槽,4为内衬,5为压板,6为安装孔,7为型孔,8为第一通孔,9为第二通孔,10为喷油座,11为螺栓,12为第三通孔。

具体实施方式

23.下面结合附图对本实用新型做进一步详细描述,所述是对本实用新型的解释而不是限定。

24.参见图1,一种加工喷油座用定位工装,包括底座1,底座1上纵向开设有第一凹槽2,底座1的底面上纵向开设有与第一凹槽2相连通的第二凹槽3,第二凹槽3的槽宽大于第一凹槽2的槽宽;

25.第一凹槽2和第二凹槽3形成的空腔内设有内衬4,内衬4的上端面与第一凹槽2的内壁相贴合,内衬4的下端面与第二凹槽3的内壁相贴合,内衬4的底面位于底座1底面的上方;

26.底座1的上方设有压板5,压板5通过紧固件与底座1固定连接;紧固件依次贯穿压板5、底座1和内衬4,紧固件端部从内衬4穿出;压板5上开设有贯穿压板5的安装孔6和用于安装喷油座10的型孔7;型孔7与第一凹槽2相连通。

27.具体的,所述的第一凹槽2和第二凹槽3的纵向中轴线相重合。内衬4为凸台结构,凸台结构的上部分外形结构与第一凹槽2相匹配,凸台结构的下部分外形结构与第二凹槽3相匹配;所述的内衬4用于对喷油座的底盘进行支撑、承托作用。

28.进一步,所述的第一凹槽2的横截面为圆弧形;所述的内衬4的上端面为与第一凹槽2横截面相匹配的圆弧面。所述的第一凹槽2的圆弧形的两端点与圆心之间的夹角为75

°

。具体参见图2,为本实用新型的底座的结构示意图,底座1上开设有相连通的第一凹槽2和第二凹槽3。参见图3,为本实用新型的内衬的结构示意图,内衬4的上端面与第一凹槽2相适配,内衬4的下端面与第二凹槽3相适配;参见图4,为本实用新型的压板的结构示意图;压板5上开设有贯穿压板5的安装孔6和用于安装喷油座10的型孔7。

29.进一步,所述的内衬4的上端面与底座1的上表面之间的间距为2~5mm。为了安置喷油座的底盘,所述的内衬4与压板5之间留有空隙,使得喷油座的底盘安置在内衬4的上方,对喷油座底座起承托作用。将内衬4的底面设置在底座1底面的上方,保证内衬4底面的螺栓位于第一凹槽2和第二凹槽3形成的空腔内,从而保证底座1的底面的平整。

30.进一步,所述的第二凹槽3的横截面为圆形;所述的内衬4的下端面为与第二凹槽3

横截面相匹配的圆形面。

31.进一步,所述的型孔7开设在压板5的中心位置;安装孔6包括两个,两个安装孔6分别开设在压板5的两端。具体参见图5,为本实用新型的加工喷油座用定位工装与喷油座装配的结构示意图;固定喷油座时,喷油座的座身穿出型孔7,型孔7对喷油座起到限位作用;喷油座的底盘位于型孔7下方的第一凹槽2内,所述的型孔7与喷油座的座身的形状相适配。

32.进一步,所述的紧固件为螺栓11,压板5与底座1通过螺栓11相连接。所述的内衬4与底座1也通过螺栓连接。

33.进一步,所述底座1上开设有第一通孔8和第二通孔9,内衬4上开设有与第一通孔8相对应的第三通孔12,第二通孔9与压板5上的安装孔6相对应。参见图2和图3,所述的第一通孔8有三个,内衬4上开设有的第三通孔12也有三个,三个第三通孔12分别与第一通孔8相对应;参见图2和图4,所述的第二通孔9有两个,压板5上的安装孔6有两个,两个安装孔6分别与第二通孔9相对应。

34.进一步,所述的底座1为矩形底座,底座1的四个角均设有倒角。

35.参见图5,喷油座10包括设置在底盘上的座身,装配时底盘位于型孔7下方的第一凹槽2内,型孔7对座身进行限位;座身为圆柱形座身,座身内开有深孔。本实用新型的加工喷油座用定位工装主要用于在喷油座上铣加工深孔时,对喷油座进行固定、限位,保证深孔的精准定位,同时保证喷油座的加工质量。

36.由以上技术方案,本实用新型提供了一种加工喷油座用定位工装,通过在底座1上纵向开设相连通的第一凹槽2和第二凹槽3,在第一凹槽2和第二凹槽3形成的空腔内设置内衬,用于承托喷油座10;在内衬4上方设置压板5,压板5上开设有贯穿压板5的安装孔6和用于安装喷油座10的型孔7,喷油座10的底盘固定在型孔7下方的第一凹槽2内,喷油座10的座身通过型孔7限位,在喷油座10上加工深孔时保证喷油座10的稳定性。本实用新型设计巧妙,通过底座1上的内衬4与压板5对喷油座10进行固定,使喷油座方便加工,加工过程也更为稳定,保证工件的质量,提高加工效率。

37.以上给出的实施例是实现本实用新型较优的例子,本实用新型不限于上述实施例。本领域的技术人员根据本实用新型技术方案的技术特征所做出的任何非本质的添加、替换,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1