一种举升门焊接工装的制作方法

1.本实用新型涉及焊接领域,具体涉及一种举升门焊接工装。

背景技术:

2.尾门是车辆的重要配件,一般存在与suv或者面包车之类的车型中,其位于车的后侧,并具有一定的安全性和承载要求;车辆的尾门包括尾门外板和尾门内板,为了提升尾门的强度,尾门外板和尾门内板之间设置有内板加强板。在尾门内板的加工过程中,需将内板加强板焊接在尾门内板上。

3.对汽车尾门内板进行焊接时,需将尾门内板进行固定,现有技术中,对尾门内板的固定方式为将汽车尾门内板放置在仿形的限位块中,然后周边采用快速夹钳夹紧,此种固定方式精度差,汽车尾门内板在焊接过程中容易变形,并且固定效率低。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种举升门焊接工装,使举升门的固定更加精准。

5.本实用新型提供如下技术方案:

6.一种举升门焊接工装,包括安装板、支撑架、夹持机构、第一定位机构、第二定位机构;所述安装板设置于支撑架上;所述安装板倾斜设置;所述安装板上设置有夹持机构、第一定位机构、第二定位机构;尾门内板放置于安装板上;四夹持机构分别设置于尾门内板四边角处;

7.所述第一定位机构包括第一安装座、第一连接板、第一气缸、定位销;第一安装座连接于安装板上;第一连接板一侧连接于所述第一安装座上;第一连接板另一侧设置有第一气缸;第一气缸推动定位销沿垂直于安装板的方向运动;

8.所述第二定位机构包括第二安装座、第二连接板、第二气缸、定位销;第二安装座连接于安装板上;第二连接板一侧连接于所述第二安装座上;第二连接板另一侧设置有第二气缸;第二气缸推动定位销运动;第二气缸运动方向与安装板的夹角为锐角。

9.优选的,所述夹持机构包括第三安装座、支撑块、转动气缸、压板;所述第三安装座连接于所述安装板上;所述第三安装座上设有支撑块、转动气缸;转动气缸驱动压板转动;所述压板与所述支撑块夹紧尾门内板;所述压板下设置有橡胶层。

10.优选的,所述安装板上设有第一固定机构;所述第一固定机构包括第四安装座、第一固定块;第四安装座连接于所述安装板上;所述第一固定块设置于第四安装座上;所述第一固定块上设置有定位销。

11.优选的,所述安装板上设有第二固定机构;所述第二固定机构包括第五安装座、第二固定块;第五安装座连接于所述安装板上;所述第二固定块设置于第五安装座上;所述第二固定块上设置有凸起,凸起上设有定位销。

12.优选的,所述支撑架包括第一支撑柱、第二支撑柱、横梁;所述安装板下方设置有

两第一支撑柱、两第二支撑柱;第一支撑柱高于第二支撑柱;所述第一支撑柱与第二支撑柱之间设置有横梁;所述第一支撑柱、第二支撑柱下方设置有固定板。

13.优选的,所述安装板上分布有多个空腔。

14.与现有技术相比,本实用新型具有以下优点和效果:

15.本实用新型中第一气缸推动定位销沿垂直于安装板的方向运动;通过第一气缸推动定位销至尾门内板的孔内,实现尾门内板进行精确定位,较大程度上避免了汽车尾门内板在焊接过程中容易变形。

16.本实用新型中第二气缸推动定位销运动;第二气缸运动方向与安装板的夹角为锐角,使本工装可以对汽车尾门斜面上的孔进行定位,对尾门内板进行更好的精确定位。

附图说明

17.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

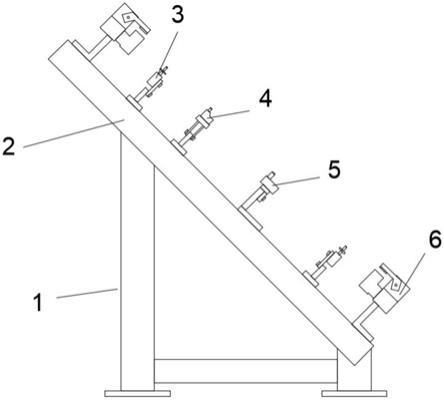

18.图1是本实用新型一种举升门焊接工装的侧视图;

19.图2是本实用新型一种举升门焊接工装的剖视图;

20.图3是本实用新型中安装板的主视图;

21.图4是本实用新型夹持机构的主视图;

22.图5是本实用新型第一定位机构的主视图;

23.图6是本实用新型第二定位机构的主视图。

24.图中:1支撑架、11第一支撑柱、12固定板、13横梁、14第二支撑柱、2安装板、21空腔、3第一定位机构、31第一安装座、32 第一连接板、33第一气缸、34第一推板、4第二固定机构、41第五安装座、42第二固定块、5第一固定机构、51第一固定块、52第四安装座、6夹持机构、61第三安装座、62转动气缸、63压板、64橡胶板、65支撑块、7第二定位机构、71第二安装块、72第二连接板、 73第二推板、74第二气缸、8定位销。

具体实施方式

25.本实用新型的具体实施方式为:

26.请参阅图1

‑

6所示,一种举升门焊接工装,包括安装板2、支撑架1、夹持机构6、第一定位机构3、第二定位机构7;所述支撑架1 包括第一支撑柱11、第二支撑柱14、横梁13;所述安装板2下方设置有两第一支撑柱11、两第二支撑柱14;第一支撑柱11高于第二支撑柱14;所述第一支撑柱11与第二支撑柱14之间设置有横梁13;所述第一支撑柱11、第二支撑柱14下方设置有固定板12。

27.所述安装板2设置于支撑架1上;所述安装板2倾斜设置,倾斜的尾门内板更便于对其进行安装;所述安装板2上分布有多个空腔 21,以减轻安装板2的质量;所述安装板2上设置有夹持机构6、第一定位机构3、第二定位机构7;尾门内板放置于安装板2上;四夹持机构6分别设置于尾门内板四边角处。

28.所述第一定位机构3包括第一安装座31、第一连接板32、第一气缸33、定位销8;第

一安装座31连接于安装板2上;第一连接板 32一侧连接于所述第一安装座31上;第一连接板32另一侧设置有第一气缸33;第一推板34与所述第一气缸33连接;第一推板34上设有至少一个定位销8;第一气缸33推动定位销8沿垂直于安装板的方向运动;实现尾门内板进行精确定位,较大程度上避免了汽车尾门内板在焊接过程中容易变形。

29.所述第二定位机构7包括第二安装座71、第二连接板72、第二气缸74、定位销8;第二安装座71连接于安装板2上;第二连接板 72一侧连接于所述第二安装座71上;第二连接板72另一侧设置有第二气缸74;第二推板73下方与第二气缸74的活塞杆连接;第二推板73上方设置有至少一个定位销8;第二气缸74推动定位销8远动;第二气缸74运动方向与安装板8的夹角为锐角,使本工装可以对汽车尾门斜面上的孔进行定位,对尾门内板进行更好的精确定位。

30.所述夹持机构6包括第三安装座61、支撑块65、转动气缸62、压板63;所述第三安装座61连接于所述安装板2上;所述第三安装座61上设有支撑块65、转动气缸62;转动气缸62驱动压板63转动;所述压板63与所述支撑块65位置相对设置;所述压板63与所述支撑块65夹紧尾门内板;所述压板63下设置有橡胶层64。

31.所述安装板2上设有第一固定机构5;所述第一固定机构5包括第四安装座52、第一固定块51;第四安装座52连接于所述安装板2 上;所述第一固定块51设置于第四安装座52上;所述第一固定块 51上设置有定位销8。

32.所述安装板2上设有第二固定机构4;所述第二固定机构4包括第五安装座41、第二固定块42;第五安装座41连接于所述安装板2 上;所述第二固定块42设置于第五安装座41上;所述第二固定块 42上设置有凸起,凸起上设有定位销8,以适用形状复杂的汽车尾门。

33.工作原理:工作人员为本装置接通电源,尾门内板放置于安装板 2上,通过第一固定机构5、第二固定机构4对尾门内板进行初步定位;第一气缸33推动定位销8沿垂直于安装板的方向运动;第二气缸74推动定位销8运动,使本工装可以对汽车尾门斜面上的孔进行定位,对尾门内板进行更好的精确定位;转动气缸62驱动压板63转动;所述压板63与所述支撑块65夹紧尾门内板,实现对尾门内板的固定,以便于对其进行焊接。

34.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1