带长度补偿模块的三辊行星轧机端面齿盘式组合轧辊轴的制作方法

1.本实用新型涉及轧辊领域,尤其涉及一种带长度补偿模块的三辊行星轧机端面齿盘式组合轧辊轴。

背景技术:

2.在三辊行星轧机的长期使用过程,发现现有轧辊轴存在前端面的齿盘在使用一段时间后,出现崩齿而导致整根昂贵的轧辊轴报废的状况。

3.铜管三辊行星轧制工艺中,行星端面齿盘式轧辊轧制变形区中,端面齿盘式轧辊的定壁及圆整出口区域在较长时间内都处于接近800摄氏度的接触温度,而且还受乳化液的冷却冲击的作用,每经过一次使用后,端面齿盘式轧辊的定壁及圆整出口区域表面就需进行一定深度的修车,以去除端面齿盘式轧辊表面粗糙的龟裂层;而端面齿盘式轧辊轴经多次反复修车后,底部的圆柱段高度一旦小于一定数值,在轧辊再次安装使用时,要达到所需要参数的三个轧辊开口度,这样就会达到或超出轧辊轴的轴向调整极限,并且端面齿盘式轧辊咬入区达到轧辊圆柱段上吊装螺孔的边缘,该端面齿盘式轧辊就达到报废标准,从而被报废。例如,端面齿盘式轧辊圆柱底高度从初始的约36mm减小到16

‑

17mm,就因端面齿盘式轧辊安装使用时轧辊轴超过可调整的极限位置,行星轧辊就不能再使用。

4.此外,现有端面齿盘式轧辊轴通常为整体形式,在轧辊头的使用装配时,当整体式端面齿盘式轧辊轴局部损坏后,就需要整件报废,而轧辊轴通常价格较为昂贵,因此造成较大的浪费。

技术实现要素:

5.本实用新型的目的是提供一种可延长轧辊的使用寿命的、降低轧辊的报废率、可大量节约轧辊采购制作成本的带长度补偿模块的三辊行星轧机端面齿盘式组合轧辊轴。

6.为实现上述目的,本实用新型采用如下技术方案:提供一种带长度补偿模块的三辊行星轧机端面齿盘式组合轧辊轴,包括轧辊轴后段本体和与轧辊轴后段本体装配为一体的端面齿盘轴套补偿件,所述端面齿盘轴套补偿件位于所述轧辊轴后段本体的靠近齿盘式轧辊的一端,所述端面齿盘轴套补偿件与所述轧辊轴后段本体同轴,所述轧辊轴后段本体通过所述端面齿盘轴套补偿件与齿盘式轧辊装配,所述端面齿盘轴套补偿件的第一端面设有若干齿牙,若干所述齿牙围绕所述第一端面的圆周形成第一环形齿盘,所述第一环形齿盘用于与齿盘式轧辊的第二环形齿盘啮合。

7.作为本实用新型的改进,所述端面齿盘轴套补偿件的第二端面沿轴向由外向内依次设有第一级圆柱台阶和第二级圆柱台阶,所述轧辊轴后段本体与所述端面齿盘轴套补偿件装配的一端依次设有与所述第一级圆柱台阶和第二级圆柱台阶分别对应匹配的第一圆柱和第二圆柱。

8.作为本实用新型的改进,在所述轧辊轴后段本体与所述端面齿盘轴套补偿件配合的配合端面的圆周上设有若干销钉,所述销钉的轴线i与所述第二圆柱的外表面相重合。

9.作为本实用新型的改进,所述轧辊轴后段本体与所述端面齿盘轴套补偿件通过紧固件装配为一体。

10.作为本实用新型的改进,所述紧固件为连接螺栓。

11.作为本实用新型的改进,所述轧辊轴后段本体包括依次排列的用于安装轴承的轴段、花键段和梯形螺纹段,所述轴段靠近于所述端面齿盘轴套补偿件所在的一端。

12.作为本实用新型的改进,所述端面齿盘轴套补偿件的补偿量在15

‑

17mm范围取值。

13.本实用新型由于包括轧辊轴后段本体和与轧辊轴后段本体装配为一体的端面齿盘轴套补偿件,所述端面齿盘轴套补偿件位于所述轧辊轴后段本体的靠近齿盘式轧辊的一端,所述端面齿盘轴套补偿件与所述轧辊轴后段本体同轴,所述轧辊轴后段本体通过所述端面齿盘轴套补偿件与齿盘式轧辊装配,所述端面齿盘轴套补偿件的第一端面设有若干齿牙,若干所述齿牙围绕所述第一端面的圆周形成第一环形齿盘,所述第一环形齿盘用于与齿盘式轧辊的第二环形齿盘啮合。本实用新型采用组合结构的轧辊轴,利用端面齿盘轴套补偿件,通过轧辊轴总长度的加长,使得加长的轧辊轴可匹配使用圆柱底高度较小的轧辊,即可以在不改变轧辊轴调整范围的基础上,达到可以使用圆柱底厚度小于16

‑

17mm的轧辊,轧辊轴的适用范围更广,具有延长轧辊使用寿命的优点,并且可以回收使用现有使用条件下的达到报废标准的轧辊,降低轧辊的报废率。其次,本实用新型中,当端面齿盘轴套补偿件的第一齿盘崩齿之后,直接更换新的端面齿盘轴套补偿件即可,防止了现有的轧辊轴齿盘在使用一段时间出现崩齿而报废的情况,减少了浪费,节约了成本。此结构设计的轧辊轴,可大量节约轧辊采购制作成本。因此,本实用新型具有可延长轧辊的使用寿命的、降低轧辊的报废率、可大量节约轧辊采购制作成本的优点。

附图说明

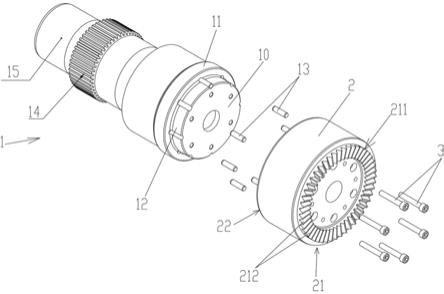

14.图1为本实用新型一种实施方式的立体分解结构示意图;

15.图2为图1完全组合后的正视图;

16.图3为图2的a

‑

a方向剖视图。

具体实施方式

17.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

18.请参见图1至图3,图1至图3揭示的是带长度补偿模块的三辊行星轧机端面齿盘式组合轧辊轴的一种实施方式,一种带长度补偿模块的轧机端面齿盘式组合轧辊轴,包括轧辊轴后段本体1和与轧辊轴后段本体1装配为一体的端面齿盘轴套补偿件2,所述端面齿盘轴套补偿件2位于所述轧辊轴后段本体1的靠近齿盘式轧辊的一端,所述端面齿盘轴套补偿件2与所述轧辊轴后段本体1同轴,所述轧辊轴后段本体1通过所述端面齿盘轴套补偿件2与齿盘式轧辊装配,所述端面齿盘轴套补偿件2的第一端面21设有若干齿牙212,若干所述齿牙212围绕所述第一端面21的圆周形成第一环形齿盘211,所述第一环形齿盘211用于与齿盘式轧辊的第二环形齿盘啮合。本实用新型采用组合结构的轧辊轴,利用端面齿盘轴套补偿件2将轧辊轴总长度的加长,使得加长的轧辊轴可匹配使用圆柱底高度较小的轧辊,即可以在不改变轧辊轴调整范围的基础上,达到可以使用圆柱底厚度小于16

‑

17mm的轧辊,使得轧辊轴的适用范围更广,本实用新型具有延长轧辊使用寿命的优点,并且可以回收使用现

有使用条件下的达到报废标准的轧辊,降低轧辊的报废率。因此,此结构设计的轧辊轴,可大量节约轧辊采购制作成本。

19.本实用新型中,优选的,所述端面齿盘轴套补偿件2的第二端面22沿轴向由外向内依次设有第一级圆柱台阶221和第二级圆柱台阶222,所述轧辊轴后段本体1与所述端面齿盘轴套补偿件2装配的一端依次设有与所述第一级圆柱台阶221和第二级圆柱台阶222分别对应匹配的第一圆柱11和第二圆柱12,所述第一级圆柱台阶221和第二级圆柱台阶222与匹配的第一圆柱11和第二圆柱12之间是过盈配合,通过所述第一级圆柱台阶221和第二级圆柱台阶222与第一圆柱11和第二圆柱12的对应匹配,实现所述轧辊轴后段本体1和所述端面齿盘轴套补偿件2的装配,此设计使配合的组合结构的轧辊轴的轧辊轴后段本体1和所述端面齿盘轴套补偿件2两部分之间可承受较大的偏心载荷、并且可传递较大扭矩的过盈配合面摩擦力。

20.本实用新型中,优选的,在所述轧辊轴后段本体1与所述端面齿盘轴套补偿件2配合的配合端面10的圆周上设有若干销钉13,所述销钉13的轴线i与所述第二圆柱12的外表面相重合;该结构具有较大的用以承受轧制扭矩形成的剪切力的销钉面积,销钉13承受剪切应力较小,因此结构的强度较大。

21.本实用新型中,优选的,所述轧辊轴后段本体1与所述端面齿盘轴套补偿件2通过紧固件3装配为一体,本实用新型中,优选的,所述紧固件3为连接螺栓,且为沉孔连接螺栓,通过所述紧固件3实现轧辊轴后段本体1与所述端面齿盘轴套补偿件2轴向的固定连接。

22.本实用新型中,优选的,所述轧辊轴后段本体1包括依次排列的用于安装轴承的轴段14、花键段15和梯形螺纹段16,所述轴段14靠近于所述端面齿盘轴套补偿件2所在的一端。所述花键段15起到用于传递来自空心轴的轧制力矩的的作用,所述梯形螺纹段16内部设有可调节轧辊轴伸缩作用的螺纹。

23.本实用新型中,优选的,所述端面齿盘轴套补偿件2的补偿量在15

‑

17mm范围取值,如本实施例中,在进行长度补偿前,所述端面齿盘轴套补偿件2的补偿段l的长度84mm, 进行补偿后,所述端面齿盘轴套补偿件2的补偿段l的长度为99

‑

101mm。

24.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1