转向阀对中加工以及精度检测一体机的制作方法

1.本实用新型涉及转向阀加工、检测技术领域,尤其涉及一种转向阀对中加工以及精度检测一体机。

背景技术:

2.在汽车配件技术领域,汽车在转向打轮时,重型车辆必须通过转向阀实现转向助力,转向阀的作用是实现方向盘与驱动轮之间的连接,在连接时通过转向阀实现外部液压油的进入,通过液压油实现助力动作;此种转向阀一般由中心扭簧和外部驱动部共同组成,通过在中心扭簧和外部驱动部上打孔实现两者销钉固定,当方向盘一端施力时,其驱动外部驱动部克服中心扭簧扭力转动,以此实现转向阀上的换向阀单向扭动,通过换向阀实现转向一侧油路导通,待方向盘不施力时,在中心扭簧的自身扭矩下,其带动外部驱动部以及其上方的换向阀回程实现导通,以此实现液压油的回流,实现转向轮的自动回程;方向盘的左右打轮助力皆是通过以上结构原理实现的。

3.以上是转向阀的工作原理简介,本实用新型的设置目的是在实现中心扭簧和外部驱动部固定时,在两者上方打孔并实现两者固定,以确保两者打孔固定时两者之间无相对位移,待采用销钉将两者固定后再通过夹具固定后实现模拟左右转向驱动,测试两者的固定精度是否统一,以此确保方向盘在左右打轮时左侧方向盘转动角度和右侧方向盘转动角度一致。但是目前市面上没有此种装备可实现钻孔定位、钻孔、销钉插入、精度检测的各步骤一体操作的机台,现有的此类部件在进行加工时皆是通过人工多机台完成,精度无法保证,制作成本高。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供转向阀对中加工以及精度检测一体机,其通过采用夹紧装置实现轴向以及径向的夹紧动作,通过夹紧动作实现转向阀的对中定位,然后通过横向驱动定位可实现钻孔、销钉插入以及检测等步骤。

5.以上所述的如上所述的转向阀对中加工以及精度检测一体机,其包括一个机台本体和一个液压油供应模块,所述的液压油供应模块为机台本体内部提供液压动力;

6.所述的机台本体包括一个底座,底座上设置有竖向的板体,板体上设置有横移轨道,对应横移轨道设置有横移驱动装置和横移丝杠,所述的横移丝杠和对中输入模组以及对中夹具立板模组同时可驱动对中输入模组以及对中夹具立板模组横向移动,所述的对中输入模组可实现中心扭簧或者外部驱动部的夹持固定,并设置有夹持横移驱动装置以及扭矩传感器;所述的对中夹具立板模组可实现外部驱动部的夹持,其上方设置有供油模块可实现对转向阀供油控制,其可实现转向阀钻孔和插定位销的定位以及检测供油;所述的板体的后侧设置定位孔定位模组和钻孔驱动模组和绞孔驱动模组;所述的绞孔驱动模组的后侧设置有压销模组,与压销模组配套设置的为送销模组,通过送销模组与压销模组配合实现压销动作;所述的底座的后侧设置有储液箱,通过储液箱将测试用液压油收集后经过物

料分拣输送装置实现固液分离后,液体经过多级过滤泵后再导入至液压油供应模块,通过液压供应模块实现对机台本体内部的循环供油。

7.所述的对中夹具立板模组包括固定架体和移动架体;所述的固定架体上设置有移动架横向驱动装置实现对移动架体的驱动,所述的移动架体上横向设置有横向夹具,所述的横向夹具朝向固定架体设置;所述的固定架体和移动架体之间朝向横向夹具设置有阀中锁驱动装置,所述的阀中锁驱动装置的驱动端设置有径向定位销,所述的固定架体上对应横向夹具设置有转向阀固定位;所述的固定架体内部设置有导通管路,导通管路的底部连接至转向阀固定位内部,所述的转向阀固定位上连接着导通管路可实现转向阀供油。

8.所述的横向夹具包括一个外套筒,外套筒内部设置有横向导向筒,横向导向筒内设置有滑块,所述的滑块中心为锥度结构设置,滑块内部为弹簧夹头,外套筒上连接着至少两个夹紧供油口,通过横向驱动滑块驱动弹簧夹头收紧放松实现锁紧固定。

9.所述的外套筒的右侧设置有导向定位杆,通过导向定位杆固定有推杆,所述的推杆和相对导向定位杆横移,以此实现对弹簧夹头夹持松开后的转向阀进行脱离驱动。

10.所述的外套筒的左侧设置有一个测试定位套,所述的测试定位套可实现转向阀端部的供油口位置的夹紧,测试定位套上设置有多个油口可实现外部供油系统与内部转向阀的贯通,所述的测试定位套横移后插入至转向阀固定位内部实现供油。

11.所述的固定架体和移动架体之间设置有限位装置约束固定架体和移动架体之间的距离。

12.所述的固定架体上,其在前侧面上设置有一个挡板,所述的挡板上设置有挡板驱动装置可实现挡板的移动以此实现转向阀加工点的避让。

13.所述的固定架体和移动架体上皆设置有横移滑道,所述的横移滑道可搭接在横移轨道上实现固定架体和移动架体的同步横向移动。

14.所述的固定架体和移动架体上皆设置有拖链固定板,通过拖链固定板可实现线缆以及驱动油管的固定。

15.所述的固定架体或者移动架体上设置有限位杆,通过限位杆与外部限位开关配合实现固定架体以及移动架体移动时的限位。

16.所述的对中机输入轴模组包括一个输入轴架体,输入轴架体上设置有若干竖向固定板,竖向固定板通过连接轴连接后实现整体固定;输入轴架体上水平设置有横移驱动装置以及扭矩测试驱动装置;所述的横移驱动装置上设置有驱动丝杠,驱动丝杠的端部设置有固定端套和外部固定部连接后可实现与外部固定部之间的相对运动;所述的扭矩测试驱动装置通过联轴器连接扭矩传感器后再连接至转向阀连接部,通过转向阀连接部可实现转向阀的固定;所述的转向阀连接部上设置有弹簧夹头实现中心扭簧的固定;所述的转向阀连接部上设置有中心卡环实现外部固定部的连接。

17.所述的中心卡环内设置有多棱卡套,所述的多棱卡套与外部固定部上的端部外径上的棱线匹配,两者结合后可实现转动驱动。

18.所述的横移驱动装置上的驱动轴延伸至竖向固定板并通过轴承座固定,通过丝杠轴承座和驱动丝杠连接。

19.所述的转向阀连接部为筒状结构设置,其在端部设置有一个外部弹簧夹头,所述的外部弹簧夹头的外部设置有夹紧驱动装置,通过夹紧驱动装置可实现外部弹簧夹头的开

合。

20.本实用新型具有以下有益效果:本实用新型通过以上设计,其采用机台本体和一个液压油供应模块配合使用,在机台本体内部设置有板体,板体前侧设置对中夹具立板模组以及对中输入模组,在板体的后侧设置定位孔定位模组和钻孔驱动模组和绞孔驱动模组,通过对中夹具立板模组和对中输入模组两者配合实现对中心扭簧和外部驱动部上打孔实现两者销钉固定,打孔定位时,通过对中夹具立板模组和对中输入模组两者配合将中心扭簧和外部驱动部相对夹紧固定后横移实现以上所述的三个模组的分别加工;待固定后再实现销钉固定精度的检验,以此来验证销钉的锁紧位置是否在进油口或者回油口的中间;本方案在具体实施时,其通过在对中夹具立板模组上设置导通管路,导通管路的底部连接至横向夹具内部,横向夹具的中心处设置有一个供油环形阀门以及阀门束紧装置,通过供油环形阀门与转向阀上的导通转向阀配合可实现供油测试,测试后的液压油通过物料分拣输送装置实现固液分离后,液体经过多级过滤泵后再导入至液压油供应模块,通过液压供应模块实现对机台本体内部的循环供油。

21.本装置结构设置新颖,可解决目前转向阀定位孔加工精度差的弊端,本技术方案使用时工件动,各种刀具不滑动,相对于一些国外的同行业加工设备的刀具滑台移动,工件不动的方式,本技术方案的工件动惯量小,精度更高,是一种理想的转向阀对中加工以及精度检测一体机。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

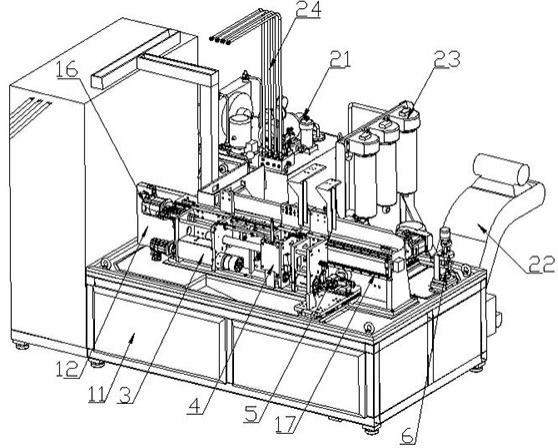

23.图1为本实用新型立体结构示意图;

24.图2为本实用新型内部立体结构示意图;

25.图3为本实用新型内部侧视结构示意图;

26.图4为本实用新型内部俯视结构示意图;

27.图5为本实用新型对中夹具立板模组立体结构示意图;

28.图6为本实用新型对中夹具立板模组侧视结构示意图;

29.图7为本实用新型对中夹具立板模组主视横向松开结构示意图;

30.图8为图7中b

‑

b区域放大结构示意图;

31.图9为图7中c

‑

c区域放大结构示意图;

32.图10为本实用新型对中夹具立板模组主视内部结构示意图;

33.图11为图10中a区域放大结构示意图;

34.图12为本实用新型对中夹具立板模组主视横向夹紧结构示意图;

35.图13为图12中d区域放大结构示意图;

36.图14为本实用新型对中输入模组立体结构示意图ⅰ;

37.图15为本实用新型对中输入模组立体结构示意图ⅱ;

38.图16为本实用新型对中输入模组主视结构示意图;

39.图17为本实用新型对中输入模组侧视结构示意图;

40.图18为图12中f

‑

f截面结构示意图;

41.图19为图13中e区域放大结构示意图;

42.图中,1、机台本体,10、外罩,11、底座,12、板体,13、绞孔驱动模组,14、钻孔驱动模组,15、定位孔定位模组,16、横移驱动电机,17、横移轨道,2、液压油供应模块,21、液压泵,22、物料分拣输送装置,23、多级过滤泵,24、供油管路,25、储液箱,3、对中输入模组,31、输入轴架体,311、左侧竖向固定板,312、右侧竖向固定板,313、拖链固定板,314、连接轴,315、横移限位器,32、横移驱动电机,321、驱动轴,322、轴承座,323、驱动丝杠,324、固定端套,33、扭矩测试驱动电机,331、左侧联轴器,332、扭矩传感器,333、右侧联轴器,34、转向阀连接部,341、夹紧驱动缸,342、外部弹簧夹头,343、多棱卡套,4、对中夹具立板模组,41、移动架体,410、推杆,411、横向夹具,412、拖链固定板,413、横移滑道,414、导向定位杆,415、端部连接块,416、外套筒,417、横向导向筒,418、滑块,419、弹簧夹头,420、横向导向筒端盖,42、固定架体,421、挡板驱动缸,422、挡板,423、测试定位套、424、夹紧供油口,43、阀中锁驱动缸,431、转向阀固定位,432、径向定位销,433、竖向油路,434、横向油路,435、测试供油端口,44、夹持限位器,442、调节螺栓,45、限位杆,46、横向驱动缸,461、横向驱动端,5、压销模组,6、送销模组,7、转向阀。

具体实施方式

43.以下对本实用新型进行细致的描述,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

44.本实用新型所述的一种转向阀对中加工以及精度检测一体机,其包括一个机台本体1和一个液压油供应模块2,所述的液压油供应模块2为机台本体1内部提供液压动力,所述的机台本体1的外部通过外罩10密封,所述的外罩与现有的加工中心或者数控设备的推拉门相同,在此不做具体细节赘述;

45.机台本体1包括一个底座11,底座11上设置有竖向的板体12,通过板体将底座11分为前后两部,板体12的前侧面上设置有横移轨道17,对应横移轨道17设置有横移驱动电机16和横移丝杠,所述的横移丝杠和对中输入模组3以及对中夹具立板模组4同时可驱动对中输入模组3以及对中夹具立板模组4横向移动,所述的对中输入模组3可实现中心扭簧或者外部驱动部的夹持固定,并设置有扭矩测试驱动电机33以及扭矩传感器332;所述的对中夹具立板模组4可实现外部驱动部的夹持,对中夹具立板模组4上方设置有油路可实现对转向阀供油控制,其可实现转向阀钻孔和定位销的定位以及检测供油;所述的板体12的后侧设置定位孔定位模组15和钻孔驱动模组14和绞孔驱动模组13;所述的绞孔驱动模组13的后侧设置有压销模组5,与压销模组5配套设置的为送销模组6,通过送销模组6与压销模组5配合实现压销动作。

46.以下将通过具体实施例来实现对本装置的具体功能描述。

47.本开发案所述的对中夹具立板模组4包括固定架体42和移动架体41;所述的固定架体42上设置有移动架横向驱动缸46实现对移动架体41的驱动,所述的移动架体41上横向设置有横向夹具411,所述的横向夹具411朝向固定架体42设置,如图9、10、11所示,所述的横向夹具411包括一个外套筒416,外套筒416内部设置有横向导向筒417,横向导向筒417内设置有滑块418,所述的滑块418中心为锥度结构设置,滑块内部为弹簧夹头419,外套筒416上连接着至少两个夹紧供油口424,横向导向筒417的左端通过横向导向筒端盖420封堵,通过横向驱动滑块418驱动弹簧夹头419收紧放松实现锁紧固定。以上结构是实现对转向阀7

的夹紧控制,通过夹紧后可实现后续的定位孔加工、钻孔加工、绞孔加工、测试固定。

48.当转向阀加工、测试完毕后,可通过以下结构使其在横向夹具411内部拆卸,所述的外套筒416的右侧设置有导向定位杆414,通过导向定位杆414径向固定有端部连接块415,端部连接块415上固定有推杆410,所述的推杆410和相对导向定位杆414横移,通过外力推动推杆410,推杆410挤压转向阀7,将弹簧夹头内部的转向阀7进行脱离驱动。

49.进一步的结构延伸,所述的外套筒416的左侧设置有一个测试定位套423,所述的测试定位套423可实现转向阀7端部的供油口位置的夹紧,测试定位套423上设置有多个油口可实现外部供油系统与内部转向阀的贯通,所述的测试定位套423横移后插入至转向阀固定位431内部实现供油,如图8所示,所述的转向阀固定位431上设置有测试供油端口435,通过测试供油端口435连接竖向油路433,竖向油路433底部通过横向油路434和转向阀固定位431内部联通,当进行测试时,固定架体42和移动架体41合并至一体,测试定位套423直接插入至转向阀固定位431内,测试定位套423可实现转向阀7端部的供油口位置的夹紧,测试定位套423上设置有多个油口可实现外部供油系统与内部转向阀7的贯通,所述的测试定位套423横移后插入至转向阀固定位431内部实现供油测试,本装置在实际测试应用时还需要将扭矩传感器332与外部监控系统连接,其通过模拟转向阀7左侧开通时的扭矩波动与右侧开通时的扭矩波动将数据在显示装置上体现,以此实现比较直观的数据观察。

50.所述的固定架体42和移动架体41之间朝向横向夹具411设置有阀中锁驱动缸43,所述的阀中锁驱动缸43的驱动端设置有径向定位销432,所述的固定架体42上对应横向夹具411设置有转向阀固定位431;所述的固定架体42上,其在前侧面上设置有一个挡板422,所述的挡板422上设置有挡板驱动缸421可实现挡板422的移动以此实现转向阀加工点的避让,当进行定位、钻孔、绞孔动作时,为防止切削液外溅,可通过挡板驱动缸421实现挡板422下移,将外漏区域封堵,当进行换向阀更换作业时,通过挡板驱动缸421实现挡板422上移将工位露出。所述的固定架体42和移动架体41上皆设置有拖链固定板412,通过拖链固定板可实现线缆以及驱动油管的固定。

51.进一步的描述,所述的固定架体42和移动架体41之间设置有夹持限位器44约束固定架体42和移动架体41之间的距离。

52.所述的固定架体42和移动架体41上皆设置有横移滑道413,所述的横移滑道413可搭接在横移轨道17上实现固定架体42和移动架体41的同步横向移动。

53.所述的固定架体42上设置有限位杆45,通过限位杆45与外部限位开关配合实现固定架体42以及移动架体41横移时的限位。

54.本开发案所述的对中机输入轴模组3包括一个输入轴架体31,输入轴架体31上设置有若干竖向固定板,如图9、10所示,竖向固定板分为左侧竖向固定板311和右侧竖向固定板312,通过连接轴314可实现左侧竖向固定板311和右侧竖向固定板312之间的连接固定。

55.输入轴架体31上水平设置有横移驱动电机32以及扭矩测试驱动电机33;所述的横移驱动装置上设置有驱动丝杠323,驱动丝杠323的端部设置有固定端套324和固定架体42连接后可实现与固定架体42之间的相对运动,横移驱动电机33上的驱动轴321延伸至右侧竖向固定板312并通过轴承座322固定,通过丝杠轴承座和驱动丝杠323连接实现横移驱动。

56.所述的扭矩测试驱动电机33通过左侧联轴器331连接扭矩传感器332后再通过右侧联轴器333连接至转向阀连接部34,通过转向阀连接部34可实现转向阀的固定;所述的转

向阀连接部34上设置有外部弹簧夹头342实现中心扭簧的固定,所述的外部弹簧夹头342的外部设置有夹紧驱动缸341,通过夹紧驱动缸341可实现外部弹簧夹头342的开合控制;所述的转向阀连接部34上设置有中心卡环实现外部固定部的连接,所述的中心卡环内设置有多棱卡套343,所述的多棱卡套343与转向阀上的端部外径上的棱线匹配,两者结合后可实现转动驱动。

57.本设备工作流程如下,首先将分离的转向阀插入至对中夹具立板模组4上移动架体41内的横向夹具411内,此时,转向阀内的中心扭簧和外部驱动部是分离的,中心扭簧插入至外部驱动部内,通过横向夹具411将外部驱动部夹紧,然后在移动架横向驱动缸46的驱动下实现固定架体42和移动架体41的结合,转向阀进入至转向阀固定位431内,此时,通过阀中锁驱动缸43下压驱动径向定位销432卡入至移动架体41内实现两者固定,实现固定架体42和移动架体41的锁紧;然后通过横移驱动电机16带动横移丝杠转动,以此实现将对中夹具立板模组4向对中机输入轴模组3移动,直至中心扭簧插入至外部弹簧夹头342内停止,通过夹紧驱动缸341可实现外部弹簧夹头342对中心扭簧的束紧,此时中心扭簧与外部固定部的相对位置确定,通过横移驱动电机16带动横移丝杠转动,带动对中夹具立板模组4向对中机输入轴模组3移动,分别到达定位孔定位模组15进行预钻孔定位,到达钻孔驱动模组14工位进行钻孔,在绞孔驱动模组13工位进行绞孔,在压销模组5工位进行压销,待以上所有工序完成后,通过横移驱动电机16带动横移丝杠转动退回原位置,此时,通过对中夹具立板模组4向左施力,将中心扭簧插入至外部弹簧夹头342左侧,此时,通过中心卡环实现外部固定部的连接,所述的中心卡环内设置有多棱卡套343,多棱卡套343与转向阀上的端部外径上的棱线匹配,两者结合后可实现转动驱动;此时横向夹具411只夹紧转向阀中间区域,在扭矩测试驱动电机33的驱动下,同时通过移动架体41内部设置的导通管路向横向夹具的中心处设置有一个供油环形阀门以及阀门束紧装置内供油,通过供油环形阀门与转向阀上的导通转向阀配合可实现供油测试,所述的扭矩传感器332可与外部成像装置连接实现扭矩曲线成型,通过此种结构可测试中心扭簧与外部固定部的结合精度以及左右对称度是否符合要求。

58.进一步的,本技术方案所述的底座11的后侧设置有储液箱25,通过储液箱25将测试用液压油收集后经过物料分拣输送装置实现固液分离后,液体经过多级过滤泵后再导入至液压油供应模块,通过液压供应模块实现对机台本体内部的循环供油。

59.总结:本装置结构设置新颖,可解决目前转向阀定位孔加工精度差的弊端,本技术方案可解决目前国内在此行业的技术空白,是一种理想的转向阀对中加工以及精度检测一体机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1