一种自动组装设备的制作方法

1.本实用新型属于自动化生产设备技术领域,具体涉及一种用于卡合连接的组装设备。

背景技术:

2.在现有的卡合连接中一般采用人工将两个待组装的部件之间卡合部对正,将一个部件的卡合部插入另一个部件的卡合部从而实现两个部件之间卡扣连接。现有的对于两个片状物料的卡扣连接过程中,缺少对其上部件的卡合位置的有效识别,从而导致两个待卡合的部件的卡合位置在放置时存在错误,导致无法实现自动化组装。

3.对于一些电子电器元件组装行业,对生产环境的清洁度、温度等环境参数要求较高,亟需进行自动化组装工艺升级,降低人工依赖程度。

技术实现要素:

4.本实用新型公开了一种自动组装设备,能够对两个片状物料进行卡合连接,实现部件中卡合部的机器识别,保证部件之间卡合位置精确,提高组装质量。

5.本实用新型采用的技术方案如下:一种自动组装设备,包括主机架、第一搬运机械手、第一料盒、第二料盒和组装位,第一搬运机械手、第一料盒、第二料盒和组装位均安装在主机架的上端面,第一部件放置在第一料盒中、第二部件放置在第二料盒,组装位用于放置第一部件和第二部件进行组装,第一搬运机械手在第一料盒、第二料盒、组装位之间搬运物料,第一搬运机械手从第一料盒搬运第一部件放置到组装位中,第一搬运机械手从第二料盒搬运第二部件放置到组装位中,第二部件卡合在第一部件中,还包括第一视觉检测机构和第二视觉检测机构,第一搬运机械手包括四轴水平关节机器人和第一末端抓手,第一视觉检测机构安装在四轴水平关节机器人的输出端,第二视觉检测机构设置在第二料盒和组装位之间,第一部件的上端面设有下卡合部,第二部件的下端面设有上卡合部,第一末端抓手均安装在四轴水平关节机器人的输出端,第一视觉检测机构用于检测第一部件上端面中下卡合部的位置,第二视觉检测机构用于检测第二部件下端面中上卡合部的位置。

6.进一步的,组装位的下方设置顶升机构,组装位包括底板和位于其四周的数根定位立板,底板的下端面固定在主机架上,定位立板均布在底板上端面的四周,定位立板围成与第一部件外轮廓相同的形状,第一部件中下卡扣部朝上放置在底板上,底板中开有通槽,顶升机构贯穿底板的通槽带动底板上的第一部件竖直运动。

7.进一步的,顶升机构包括上板和顶升电机,上板的形状与底板中通槽的形状一致,电机安装板通过立柱以安装在主机架的内部且位于组装位的下方,顶升电机安装在电机安装板,顶升电机通过丝杆机构将动力传递到上板上,顶升电机带动上板竖直运动。

8.进一步的,还包括垫板料盒,垫板料盒设置在主机架的上端面,垫板料盒位于组装位的一侧,第二第一搬运机械手设置在垫板料盒和组装位之间,第二搬运机械手从垫板料盒中搬运垫板放置到组装位中。

9.进一步的,第二搬运机械手包括安装筒,安装筒的下部固定在主机架的上端面,安装筒为中空机构,r轴电机竖直朝上安装在安装筒内,第一臂的一端安装在r轴电机的输出端,r轴电机带动第一臂绕其一端的竖直轴线转动,直行气缸通过气缸连接板以竖直固连在第一臂的另一端,第二末端抓手安装在直行气缸的输出端。

10.进一步的,第一末端抓手包括第一连接板和第二连接板,第一连接板的上端面安装在四轴水平关节机器人的输出端,第二连接板设置在第一连接板下方,多个吸盘竖直均布在第一连接板与第二连接板之间,第二连接板的对应位置开有供吸盘穿过的通孔。

11.进一步的,第一视觉检测机构包括第一工业相机和第一光源,第一工业相机安装在四轴水平关节机器人的输出端,第一工业相机竖直设置,第一工业相机从上方对第一部件上端面进行拍照识别其下卡扣部,第一光源固定设置在第一工业相机的下面,第一连接板、第二连接板的对应位置开有用于第一光源穿过的通孔和用于第一工业相机取像的通孔。

12.进一步的,第二视觉检测机构包括第二工业相机和第二光源,第二工业相机竖直设置,第二工业相机从下方对第二部件下端面进行拍照识别其上卡扣部,第二光源固定设置在第二工业相机的上面,第二工业相机设置在主机架上端面的下方,第二光源位于主机架上方,主机架上开有用于第二工业相机取像的通孔。

13.进一步的,还包括第一来料输送线,第三搬运机械手设置在第一来料输送线输出端的上方,第三搬运机械手从第一来料输送线上搬运第一部件放置到第一料盒上。

14.有益效果:(1)设置第一视觉检测机构和下视觉检测机构,第一视觉检测机构用于检测第一部件上端面中下卡合部的位置,下视觉检测机构用于检测第二部件下端面中上卡合部的位置,保证第一部件、第二部件卡合位置精确;(2)第一搬运机械手包括四轴水平关节机器人和第一末端抓手,四轴水平关节机器人自身具有结构紧凑、搬运效率高的特点,四轴水平关节机器人能够带动第一末端抓手及其上部件沿x、y、z轴运动以及绕z轴转动,第一末端抓手采用吸盘抓取第一部件、第二部件,吸盘利用负压吸取物料从而不会对物料的表面造成压痕,尤其适应对电子电器元件的组装,设置多个吸盘,增加吸盘与部件的接触面积保证吸力。

附图说明

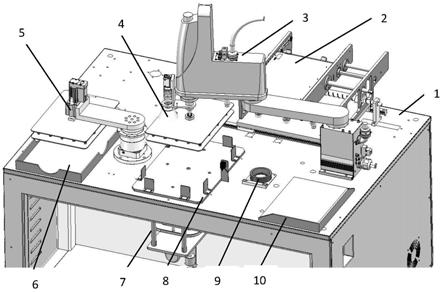

15.图1 为本实用新型装置的整体结构示意图。

16.图2为本实用新型装置的第一料盒处的局部结构示意图。

17.图3 为本实用新型装置中第一搬运机械手的结构示意图。

18.图4 为本实用新型装置中顶升机构的结构示意图。

19.图5 为本实用新型装置中第二视觉检测机构的结构示意图。

20.图6 为本实用新型装置中第二搬运机械手的结构示意图。

21.图中:1.主机架;2.第一料盒;3.第一搬运机械手;301.四轴水平关节机器人;302.第一末端抓手;321.第一连接板;322.吸盘;323.第二连接板;4.第一视觉检测机构;401.第一工业相机;402.第一光源;5.第二搬运机械手;501.安装筒;502.第一臂;503.直行气缸;504.第二末端抓手;6.垫板料盒;7.顶升机构;701.上板;702.连接立柱;703.连接杆;704.电机安装板;705.顶升电机;706.下板;8.组装位;801.底板;802.定位立板;9.第二视觉检

测机构;901.第二光源;902.第二工业相机;903.连接支架;10.第二料盒;11.第一来料输送线;12.第三搬运机械手;13.定位机构。

具体实施方式

22.如图1,本实施例以笔记本电脑中键盘和键盘外部的容纳框组装为例,第一部件为键盘外部的容纳框,第二部件为键盘。该自动组装设备包括主机架1、第一搬运机械手3、第一料盒2、第二料盒10和组装位8,主机架1为框架结构,电气控制元件设置在主机架1的内部,主机架1的上端面开有通孔,通孔用于穿过电气空间元件与相应执行部件之间的连接线。第一搬运机械手3、第一料盒2、第二料盒10和组装位8均安装在主机架1的上端面,第一部件放置在第一料盒2中、第二部件放置在第二料盒10,组装位8用于对第一部件和第二部件进行组装,搬运机械手在第一料盒2、第二料盒10、组装位8之间搬运物料,第一搬运机械手3从第一料盒2搬运第一部件放置到组装位8中,第一搬运机械手3从第二料盒10搬运第二部件放置到组装位8中,第二部件卡合在第二部件,还包括第一视觉检测机构4和第二视觉检测机构9,第一搬运机械手3包括四轴水平关节机器人301和第一末端抓手302,第一视觉检测机构4安装在四轴水平关节机器人301的输出端,第二视觉检测机构9设置在第二料盒10和组装位8之间,第一部件上端面设有下卡合部,第二部件下端面上设有上卡合部,第一末端抓手302均安装在四轴水平关节机器人301的输出端,第一视觉检测机构4用于检测第一部件上端面中下卡合部的位置,本实施例中,第一视觉检测机构4用于检测键盘容纳框的内框边边缘的卡合凹槽进行检测,第二视觉检测机构9用于检测第二部件下端面中上卡合部的位置,本实施例中,第二视觉检测机构9对于键盘外侧的卡合凸起进行检测。

23.如图1所示,第一部件中下卡合部所在面朝上放置在第一料盒2中,第二部件中上卡合部所在面朝下放置在第二料盒10中。

24.如图3所示,四轴水平关节机器人301带动第一末端抓手302及第一视觉检测机构4沿x轴、y轴、z轴移动和绕z轴转动,四轴水平关节机器人301优选为选择适应性机械手臂,第一末端抓手302包括第一连接板321和第二连接板323,第一连接板321的上端面安装在四轴水平关节机器人301的输出端,第二连接板323设置在第一连接板321的下方,第一连接板321与第二连接板323之间通过立柱以固连。多个吸盘322竖直均布在第一连接板321与第二连接板323之间,第二连接板323的对应位置开有供吸盘322穿过的通孔。

25.如图1所示,第一视觉检测机构4包括第一工业相和第一光源402,第一工业相机401通过相机支架安装在四轴水平关节机器人301的输出端,第一工业相机401竖直设置,第一工业相机401的镜头部朝下设置,第一工业相机401从上方对第一部件上端面进行拍照识别其下卡扣部,第一光源402固定设置在第一工业相机401的下面。当第一工业相机401位于第一连接板321的正上方,第一工业相机401无法对第一部件进行拍照检测时,在第一连接板321、第二连接板323中第一工业相机401的俯视投影面所在区域开有竖直通孔,通孔用于第一工业相机401进行拍照。当第一工业相机401位于第一连接板321的正上方时,同样的,第一连接板321、第二连接板323的对应位置开有用于第一光源402穿过的通孔。

26.如图5所示,第二视觉检测机构9包括第二工业相机902和第二光源901,连接支架903的上端固定在主机架1上,第二工业相机902、第二光源901分别安装在连接支架903的上下两端,第二工业相机902竖直设置,第二工业相机902的镜头部朝向上设置,第二工业相机

902从下方对第二部件下端面进行拍照识别其上卡扣部,第二光源901固定设置在第二工业相机902的上方,第二工业相机902设置在主机架1上端面的下方,第二光源901位于主机架1上端面的上方,从而保证更好的光照效果,主机架1上开有用于第二工业相机902取像的通孔。

27.为了保证更好的检测效果,在第二视觉检测机构9的外侧设置遮光部,为了防止外部光照的影响。同样的,在第二视觉检测机构9的外侧设置遮光部,遮光部罩住工业相机和光源的侧部。

28.如图1所示,组装位8的下方设置顶升机构7,组装位8包括底板801和位于底板801四周的数根定位立板802,底板801的下端面固定在主机架1上,定位立板802均布在底板801上端面的四周,定位立板802围成与第一部件外轮廓相同的形状,本实施例中,定位立板802围成成矩形外框,第一部件中下卡扣部朝上放置在底板801上,底板801中开有通槽,顶升机构7贯穿底板801的通槽带动组装位8上的第一部件竖直运动。

29.如图4所示,顶升机构7包括上板701和顶升电机705,上板701的形状与底板801中通槽的形状一致,从而增加对第一部件的支撑面积。电机安装板704通过连接四个连接立柱702以安装在主机架1的内部且位于底板801的正下方,顶升电机705安装在电机安装板704,顶升电机705通过丝杆机构将动力传递到下板706上,多个连接杆703的上下两端分别与上板701、下板706固定连接。第一部件和第二部件在组装位8卡合完成后,顶升电机705带动上板701下行,下行距离为第一部件与第二部件组装后的高度。从而能够保证每一个待组装的第一部件的初始位置高度相同。此处在组装位8的一侧设置相应的传感器,传感器检测组装位8最上方第一部件的高度用于确定顶升机构7的下行距离。

30.如图1所示,还包括垫板料盒6,垫板料盒6设置在主机架1的上端面,垫板料盒6位于组装位8的一侧,第二搬运机械手5设置在垫板料盒6和组装位8之间,第二搬运机械手5从垫板料盒6中搬运垫板放置到组装位8中。

31.如图6所示,第二搬运机械手5包括安装筒501,安装筒501的下部固定在主机架1的上端面,安装筒501为中空机构,r轴电机竖直朝上安装在安装筒501内,第一臂502的一端安装在r轴电机的输出端,r轴电机带动第一臂502绕其一端的竖直轴线转动,直行气缸503通过气缸连接板以竖直固连在第一臂502的另一端,第二末端抓手504安装在直行气缸503的输出端。r轴电机带动第一臂502转动到垫板料盒6的正上方,直行气缸503带动第二末端抓手504下行,第二末端抓手504优选的与第一末端抓手302的结构相同,第二末端抓手504吸取垫板,r轴电机带动第一臂502转动到组装位8的正上方,第二末端抓手504松开垫板,垫板落入组装位8中。垫板设置在第二部件的上端面与第一部件的下端面之间。在组装位8设置垫板能够缓冲部件之间相互的挤压力,另一方面垫板可以缓冲搬运第一搬运机械手将第二部件放置到第一部件时,对次上方部件的压力。

32.人工将第一部件堆垛在第一料盒2,为了提高本装置的自动化程度。如图2所示,还包括第一来料输送线11,优选的,第一来料输送线11的输出端设置定位机构13,第三搬运机械手12设置在第一来料输送线11输出端的上方,第三搬运机械手12带动直角坐标机械手,第三搬运机械手12从第一来料输送线11上搬运第一部件放置到第一料盒2上。相应地,第二料盒10的来料也可以设置成自动上料。

33.该自动组装设备的动作过程如下:第一搬运机械手3从第一料盒2搬运第一部件放

置到组装位8中,然后从第二料盒10搬运第二部件放置到组装位8中待卡合的第一部件中,第二部件的凸起卡合在第一部件的凹槽中。

34.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1