一种圆珠笔钢管的切削锥头机构的制作方法

1.本实用新型涉及金属切割相关的技术领域,尤其是一种圆珠笔钢管的切削锥头机构。

背景技术:

2.圆珠笔是一种使用了微小旋转圆珠的笔,这种圆珠由黄铜、钢或者碳化钨制成,可在书写时将墨水释放到纸上。圆珠笔的书写原理,主要是利用球珠在书写时与纸面直接接触产生摩擦力,使圆珠在球座内滚动,带出笔芯内的油墨或墨水,以达到书写的目的。圆珠笔是用油墨配不同的颜料书写的一种笔。笔尖是个小钢珠,把小钢珠嵌入一个小圆柱体型铜制的碗内,后连接装有油墨的塑料管,油墨随钢珠转动由四周流下。而圆珠笔的主要结构是上下齿柱,用手按动的为上齿柱,内部可以旋转的为下齿柱。上下齿柱的啮合为不完全啮合,只有齿尖部咬合了一部分,而咬合的两个齿后面的导向筋,被设计在同一个导向槽里面滑动,当下齿柱在上齿柱推动下滑出导向槽后,版由于弹簧的作用,下齿柱的齿会沿着相啮合的上齿柱的齿的斜面滑动,这样在斜面的作用下,下齿柱会转过一个角度,滑到另一侧去,就被按下去了,如此重复就可以实现了圆珠笔的功能了。

3.圆珠笔在生产制造过程中有一步是对原材料钢管切割成小段的笔芯头坯料,再用坯料逐步造型成笔芯头,在使用钢管切割成的坯料时需要对钢管打通孔,而一般的常规操作是用钻头打出圆孔,然后再从加工机器上拆下坯料,再对坯料上的孔倒角去毛刺等,由于去毛刺是要对坯料再次定位夹紧然后去毛刺,不仅效率低,而且再次定位孔位也和打孔时有很大偏差,造成倒角不均匀及有写毛刺去除不干净等,这种先打孔再定位对孔倒角去毛刺的方式存在很大问题,需要有一种设备,在打孔时同时倒角去毛刺,是很有必要的。

技术实现要素:

4.本实用新型是为了克服现有技术中打孔时不能去毛刺的不足,提供一种打孔时去毛刺的圆珠笔钢管的切削锥头机构。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种圆珠笔钢管的切削锥头机构,包括去刺杆,所述的去刺杆呈圆柱体状,所述去刺杆的前端固接有钻头,所述去刺杆的后端固接有夹持柄,所述的去刺杆设有刀片,所述刀片的一端置于去刺杆的内部,所述刀片的另一端置于去刺杆的外部,所述的刀片与去刺杆内外弹性连接。

7.把夹持柄夹在外部设备上带动去刺杆和钻头旋转,钻头在前端打孔,当打好孔的一面后去刺杆跟进,去刺杆上刀片前端侧面与孔的一面接触旋转去除孔边上的毛刺并给孔倒角,刀片与去刺杆内外弹性连接,在钻头继续打孔时,刀片去毛刺时随去刺杆逐渐跟进孔内并被孔内侧臂压向去刺杆内,直到钻头钻通孔后,去刺杆从孔内跟出来刀片也从去刺杆内弹露出,在把钻头退出孔时,刀片先从孔退出,刀片后端把孔的另一面的边去毛刺并倒角,刀片再被孔内侧壁压回去刺杆内,去刺杆从孔内退出时刀片再弹出来,最后钻头从孔内

退出来,达到打孔时去毛刺的目的。

8.作为优选,所述的去刺杆的圆柱面上设有轴向方向的槽,所述的槽在去刺杆的轴向横截面的形状和刀片在去刺杆的轴向横截面的形状均呈梯形,所述的槽在去刺杆轴向方向上开口的宽度小于槽在去刺杆轴向方向上底部的宽度,所述刀片的一端相对于去刺杆轴向方向的宽度大于槽在去刺杆的轴向方向上开口的宽度,所述刀片的一端置于槽内且另一端置于槽外,所述的槽内设有弹簧且弹簧的两端分别与槽的底面和刀片连接。刀片卡在槽内不脱落,一直被弹簧弹露出来。

9.作为优选,所述的去刺杆上设有若干立杆,所述立杆的一端固定于槽的底面上,所述的立杆在去刺杆的轴向方向上均匀排列分布,所述的刀片上且与槽的底面相对的面上设有与立杆相对应且匹配的凹孔,所述立杆的另一端置于凹孔内,所述的弹簧与立杆套接。立杆使刀片均匀缩弹不偏移。

10.作为优选,所述的去刺杆上设有贯通槽的底面和去刺杆的圆柱面的倒屑孔,所述的倒屑孔置于相邻的两个立杆之间。能自清理进入槽内的碎屑。

11.作为优选,所述的刀片上固接有与倒屑孔相对应且匹配的推屑杆。清理槽内碎屑方便彻底。

12.作为优选,所述去刺杆的圆柱面上设有贯通去刺杆前后端面的留屑槽,所述的留屑槽在去刺杆的前端与钻头上的排屑槽相对应。使得在打孔时候不会被碎屑卡滞。

13.本实用新型的有益效果是:刀片去除孔孔两端毛刺并给孔倒角;刀片在槽内不脱落;刀片均匀缩弹不偏移;能方便彻底清理;使用时不会卡滞。

附图说明

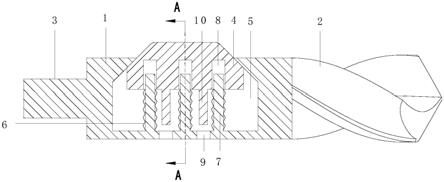

14.图1是本实用新型的一种结构示意图;

15.图2是图1中a

‑

a处的剖视图。

16.图中:1.去刺杆,2.钻头,3.夹持柄,4.刀片,5.槽,6.弹簧,7.立杆,8.凹孔,9.倒屑孔,10.推屑杆,11.留屑槽。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型做进一步的描述。

18.如图1所示的实施例中,一种圆珠笔钢管的切削锥头机构,包括去刺杆1,去刺杆1呈圆柱体状,去刺杆1的前端固接有钻头2,去刺杆1的后端固接有夹持柄3,去刺杆1设有刀片4,刀片4的一端置于去刺杆1的内部,刀片4的另一端置于去刺杆1的外部,刀片4与去刺杆1内外弹性连接。去刺杆1的圆柱面上设有轴向方向的槽5,槽5在去刺杆1的轴向横截面的形状和刀片4在去刺杆1的轴向横截面的形状均呈梯形,槽5在去刺杆1轴向方向上开口的宽度小于槽5在去刺杆1轴向方向上底部的宽度,刀片4的一端相对于去刺杆1轴向方向的宽度大于槽5在去刺杆1的轴向方向上开口的宽度,刀片4的一端置于槽5内且另一端置于槽5外,槽5内设有弹簧6且弹簧6的两端分别与槽5的底面和刀片4连接。去刺杆1上设有三个立杆7,立杆7的一端固定于槽5的底面上,立杆7在去刺杆1的轴向方向上均匀排列分布,刀片4上且与槽5的底面相对的面上设有与立杆7相对应且匹配的凹孔8,立杆7的另一端置于凹孔8内,弹簧6与立杆7套接。去刺杆1上设有贯通槽5的底面和去刺杆1的圆柱面的倒屑孔9,倒屑孔9置

于相邻的两个立杆7之间。刀片4上固接有与倒屑孔9相对应且匹配的推屑杆10。如图2所示,去刺杆1的圆柱面上设有贯通去刺杆1前后端面的留屑槽115,留屑槽115在去刺杆1的前端与钻头2上的排屑槽5相对应。

19.如图1和图2所示,去刺杆1前端安装钻头2后端安装夹持柄3,去刺杆1为圆柱体形状,去刺杆1的圆柱面上开有槽5,槽5的方向沿着去刺杆1的轴线方向,槽5在去刺杆1轴向上的开口的宽度小于槽5在去刺杆1轴向上槽5底的宽度,刀片4的下端安装在槽5内上端露出在去刺杆1外侧,刀片4的下端被槽5的开口卡在槽5内,槽5底部延去刺杆1轴向方向均匀安装三个立杆7,每个立杆7上套接一个弹簧6,刀片4上设置有三个与立杆7对应匹配的凹孔8,立杆7置于凹孔8内,弹簧6两端顶住刀片4和槽5底把刀片4顶露出去刺杆1外侧圆柱面,相邻两个立杆7间有倒屑孔9,在倒屑孔9相对的位置刀片4上安装匹配的推屑杆10,在去刺杆1的外表面有两条贯通去刺杆1前后端面的留屑槽115,留屑槽115与去刺杆1前端的钻头2上的排屑槽5连通。

20.把去刺杆1安装在旋转的设备上,在要打孔的零部件上用钻头2直接打孔,然后刀片4相继跟进,把钻头2先打穿的孔面的边倒角去毛刺,在通过孔时,刀片4被孔的内侧壁压到去刺杆1里面去,钻头2完全打穿孔后去刺杆1跟出来同时刀片4也弹露出来,在退出孔时,刀片4再把孔的另一边孔的边倒角去毛刺。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1