一种CNC生产线自动上料系统的制作方法

一种cnc生产线自动上料系统

技术领域

1.本实用新型涉及机加工技术领域,具体涉及一种cnc生产线自动上料系统。

背景技术:

2.当前,资源节约是一大社会共识,各种生产线在朝向节省时间、人力、物力资源的方向发展,其中机加工cnc生产线也不例外。现有的机加工cnc生产线是由一个操作人员来单独操作一台cnc的,操作人员将需进行cnc加工的工件逐一放入机床夹具内,按下启动键,机器开始加工。加工结束后再由操作人员将加工工件逐一取出,并进行夹具和工件的清洁,效率较为低下,影响了整条生产线的生产进度。

3.针对产品的大批量加工和多工位上下料的情况,工人需要多次在多个不同的工位去进行装夹作业,并清理工件和机床,工作效率较低,且容易人为造成生产产品的报废,导致产品的成本居高不下。并且,人工操作机床,对工人的工作专心度要求较高,长时间单一工作,容易造成工人的疲惫,警惕性下降,发生安全问题的可能性加大。

技术实现要素:

4.为克服现有技术的不足,本实用新型提出一种cnc生产线自动上料系统,其能利用多工位协作的方式完成产品快速上料、下料,同时实现自动产品清洁、夹具清洁。提升了生产效率,避免了安全隐患。

5.为实现上述目的,本实用新型的一种cnc生产线自动上料系统,包括双工作台cnc机床,双工作台cnc机床的进料端设有供料机构,双工作台cnc机床的出料端设有下料机构,供料机构和下料机构之间设有用于在不同工位转载工件的搬运机械手。

6.进一步地,供料机构包括上料工装,上料工装上设有上料转盘,上料转盘外周设有上料辅助圈,上料转盘能够沿上料辅助圈的轴向转动,上料转盘上设有用于驱动其转动的上料回旋电机,上料转盘的两端分别设有上料区域,上料工装上设有用于检测工件顶部高度的防呆组件。

7.进一步地,上料工装上设有上料升降组件,上料升降组件位于接近双工作台cnc机床一侧的上料区域的下方,上料工装接近双工作台cnc机床一端设有二次定位载具,上料工装的侧面设有上料导轨,上料导轨平行于上料转盘与二次定位载具的连线,导轨接近上料转盘的一端设有上料传感器,上料导轨上设有上料抓取组件,上料抓取组件能够沿上料导轨平移。

8.进一步地,上料抓取组件的底部设有上料气缸,上料气缸的活塞杆沿竖直方向设置,上料气缸的活塞杆朝下设置,上料气缸的活塞杆顶部设有定位夹爪气缸,定位夹爪气缸上设有用于抓取工件的二次定位夹爪。

9.进一步地,搬运机械手的端部设有cnc夹具,cnc夹具能够绕机械手的底端转动,cnc夹具包括呈90

°

的两个工作面,工作面上设有分别设有抓取夹爪气缸,抓取夹爪气缸上设有用于抓取工件的换位夹爪,工作面上位于换位夹爪内还设有用于吹下工件的吹气组

件。

10.进一步地,下料机构包括镭射打标工装,镭射打标工装上设有镭雕移动组件,镭雕移动组件包括纵向打标导轨和横向打标导轨,纵向打标导轨垂直于镭射打标工装接近搬运机械手的一边,横向打标导轨垂直于纵向打标导轨,纵向打标导轨上设有下料载具,下料载具能够沿纵向打标导轨平移,镭射打标工装上设有激光打标机,激光打标机位于纵向打标导轨远离搬运机械手的一端。

11.进一步地,下料机构还包括设置在镭射打标工装远离双工作台cnc机床一端的下料工装,下料工装上设有下料转盘,下料转盘外周设有下料辅助圈,下料转盘能够沿下料辅助圈的轴向转动,下料转盘上设有用于驱动其转动的下料回旋电机,下料转盘的两端分别设有下料区域,下料工装的侧面设有下料导轨,下料导轨平行于横向打标导轨,下料工装接近下料导轨的一侧设有下料传感器。

12.进一步地,下料工装上设有下料升降组件,下料升降组件位于接近下料导轨一侧的下料区域的下方,下料导轨上设有下料抓取组件,下料抓取组件能够沿下料导轨平移,下料抓取组件的底部设有下料气缸,下料气缸的活塞杆沿竖直方向设置,下料气缸的活塞杆朝下设置,下料气缸的活塞杆顶部设有下料夹爪气缸,下料夹爪气缸上设有用于抓取工件的下料抓取夹爪。

13.本实用新型一种cnc生产线自动上料系统整合了原本零散的加工区域,将较为繁琐的产品上下料及产品、夹具清洁和激光打标的需求合而为一,利用多工位协作的方式完成产品快速上料、下料,同时实现自动产品清洁、夹具清洁。提升了生产效率,且生产过程完全自动,不需人工干预,同时也避免了人工操作过程中容易出现的安全隐患。

附图说明

14.下面结合附图对本实用新型作进一步描写和阐述。

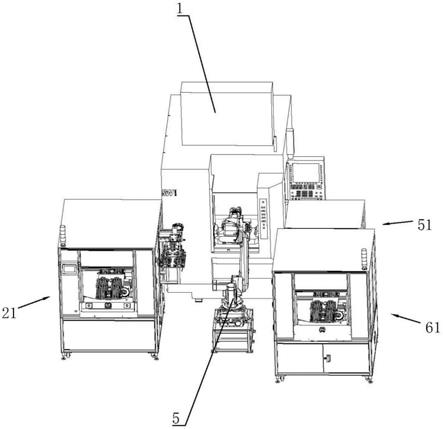

15.图1是本实用新型首选实施方式的一种cnc生产线自动上料系统整体的结构示意图;

16.图2是用于体现上料机构的结构示意图;

17.图3是用于体现下料工装的结构示意图;

18.图4是用于体现镭射打标工装的结构示意图;

19.图5是用于体现搬运机械手的结构示意图。

20.附图标记:1、双工作台cnc机床;21、上料工装;22、上料转盘;23、上料辅助圈;24、上料回旋电机;25、上料区域;26、上料传感器;27、防呆组件;28、上料升降组件;31、二次定位组件;32、上料导轨;33、上料抓取组件;34、上料气缸;35、定位夹爪气缸;36、二次定位夹爪;4、搬运机械手;41、cnc夹具;42、工作面;43、抓取夹爪气缸;44、换位夹爪;45、吹气组件;51、镭射打标工装;52、纵向打标导轨;53、横向打标导轨;54、下料载具;55、激光打标机;61、下料工装;62、下料转盘;63、下料辅助圈;64、下料回旋电机;65、下料区域;66、下料导轨;67、下料传感器;68、下料升降组件;71、下料抓取组件;72、下料气缸;73、下料夹爪气缸;74、下料抓取夹爪。

具体实施方式

21.下面将结合附图、通过对本实用新型的优选实施方式的描述,更加清楚、完整地阐述本实用新型的技术方案。

22.如图1所示,本实用新型首选实施方式的一种cnc生产线自动上料系统,包括双工作台cnc机床1,双工作台cnc机床1的进料端设有供料机构,双工作台cnc机床1的出料端设有下料机构,供料机构和下料机构之间设有用于在不同工位转载工件的搬运机械手4。人工负责将待加工工件放置在上料机构上,搬运机械手4负责产品在不同工位之间的转载。

23.供料机构包括上料工装21,上料工装21上设有上料转盘22,上料转盘22外周设有上料辅助圈23,上料转盘22能够沿上料辅助圈23的轴向转动,上料转盘22上设有用于驱动其转动的上料回旋电机24,上料转盘22的两端分别设有上料区域25,上料工装21上设有用于检测工件顶部高度的防呆组件27。由工人负责将工件放置在上料工装21上,上料区域25上满料后启动检查,防呆组件27会下降检查各工位工件是否等高,无异常后上料转盘22回转180

°

。通过plc程序控制两个上料区域25交替上料,可减少等待时间。

24.上料工装21上设有上料升降组件28,上料升降组件28位于接近双工作台cnc机床1一侧的上料区域25的下方,料工装接近双工作台cnc机床1一端设有二次定位载具,上料工装21的侧面设有上料导轨32,上料导轨32平行于上料转盘22与二次定位载具的连线,导轨接近上料转盘22的一端设有上料传感器26,上料导轨32上设有上料抓取组件33,上料抓取组件33能够沿上料导轨32平移。上料抓取组件33的底部设有上料气缸34,上料气缸34的活塞杆沿竖直方向设置,上料气缸34的活塞杆朝下设置,上料气缸34的活塞杆顶部设有定位夹爪气缸35,定位夹爪气缸35上设有用于抓取工件的二次定位夹爪36。二次定位夹爪36从上料区域25抓取工件至二次定位载具,完成工件的二次定位,每次抓取8片工件,每抓取一次,plc程序通过上料传感器26给出信号,控制上料升降组件28将工件升起一个工件位置。

25.搬运机械手4的端部设有cnc夹具41,cnc夹具41能够绕机械手的底端转动,cnc夹具41包括呈90

°

的两个工作面42,工作面42上设有分别设有抓取夹爪气缸43,抓取夹爪气缸43上设有用于抓取工件的换位夹爪44,工作面42上位于换位夹爪44内还设有用于吹下工件的吹气组件45。搬运机械手4先将二次定位后的工件抓取,搬运机械手4旋转90

°

,将以加工工件用气吹干净后,抓取已加工工件,搬运机械手4旋转

‑

90

°

后用气吹干净,将待加工工件装入cnc夹具41。

26.下料机构包括镭射打标工装51,镭射打标工装51上设有镭雕移动组件,镭雕移动组件包括纵向打标导轨52和横向打标导轨53,纵向打标导轨52垂直于镭射打标工装51接近搬运机械手4的一边,横向打标导轨53垂直于纵向打标导轨52,纵向打标导轨52上设有下料载具54,下料载具54能够沿纵向打标导轨52平移,镭射打标工装51上设有激光打标机55,激光打标机55位于纵向打标导轨52远离搬运机械手4的一端。

27.下料机构还包括设置在镭射打标工装51远离双工作台cnc机床1一端的下料工装61,下料工装61上设有下料转盘62,下料转盘62外周设有下料辅助圈63,下料转盘62能够沿下料辅助圈63的轴向转动,下料转盘62上设有用于驱动其转动的下料回旋电机64,下料转盘62的两端分别设有下料区域65,下料工装61的侧面设有下料导轨66,下料导轨66平行于横向打标导轨53,下料工装61接近下料导轨66的一侧设有下料传感器67。

28.下料工装61上设有下料升降组件68,下料升降组件68位于接近下料导轨66一侧的

下料区域65的下方,下料导轨66上设有下料抓取组件71,下料抓取组件71能够沿下料导轨66平移,下料抓取组件71的底部设有下料气缸72,下料气缸72的活塞杆沿竖直方向设置,下料气缸72的活塞杆朝下设置,下料气缸72的活塞杆顶部设有下料夹爪气缸73,下料夹爪气缸73上设有用于抓取工件的下料抓取夹爪74。

29.搬运机械手4将已加工工件放入下料载具54,通过移动进行激光打标,搬运机械手4抓取已打标工件至下料转盘62,每取放一次plc程序通过下料传感器67给出信号,控制下料升降组件68下降一个工件位置,待工件放满,plc程序通过下料传感器67给出信号控制下料转盘62回旋180

°

后人工把工件取出转入下道工序。

30.本实用新型一种cnc生产线自动上料系统整合了原本零散的加工区域,将较为繁琐的产品上下料及产品、夹具清洁和激光打标的需求合而为一,利用多工位协作的方式完成产品快速上料、下料,同时实现自动产品清洁、夹具清洁。提升了生产效率,且生产过程完全自动,不需人工干预,同时也避免了人工操作过程中容易出现的安全隐患。

31.上述具体实施方式仅仅对本实用新型的优选实施方式进行描述,而并非对本实用新型的保护范围进行限定。在不脱离本实用新型设计构思和精神范畴的前提下,本领域的普通技术人员根据本实用新型所提供的文字描述、附图对本实用新型的技术方案所作出的各种变形、替代和改进,均应属于本实用新型的保护范畴。本实用新型的保护范围由权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1