一种钢管焊接机的制作方法

1.本实用新型涉及版辊制造领域,具体涉及一种钢管焊接机。

背景技术:

2.在版辊制造的过程中,由于尺寸要求,需要对钢管进行断料,会造成尺寸较短的钢管剩下,若不对其加以利用,则会造成大量浪费,因此,在实际生产过程中会将较短的钢管裁切料进行焊接使用,在焊接时,多采用人工边焊边转的方式进行,存在焊接一致性差、钢管对齐度不佳等缺陷。

技术实现要素:

3.本实用新型的目的是为了克服现有技术的缺点,提供一种焊接一致性好、钢管对齐度好的钢管焊接机。

4.为达到上述目的,本实用新型采用的技术方案是,一种钢管焊接机,包括:

5.基座,所述基座有两个,这两个基座相间隔地设置;

6.支撑辊,所述支撑辊可转动地架设在所述两个基座上,所述支撑辊有两个,分别为第一支撑辊和第二支撑辊,这两个支撑辊相平行地设置,钢管支撑在这两个支撑辊上;

7.焊接组件,所述焊接组件包括连接板、焊接头、压轮、驱动电机,所述焊接头设置在所述连接板上,所述焊接头对准钢管的对接缝,所述压轮位于所述焊接头的前后两侧并对称分布,所述压轮可转动地设置在所述连接板上,所述压轮贴合在所述钢管的外圆周面上,所述驱动电机通过带动所述压轮转动使所述钢管转动;

8.打磨组件,所述打磨组件用于打磨待焊接的所述对接缝,所述打磨组件还用于打磨所述对接缝上的焊疤;

9.所述压轮的转动轴心线与所述支撑辊的转动轴心线相平行,所述压轮和所述支撑辊上均设置有用于避让所述对接缝上焊疤的环状凹槽。

10.优选地,所述环状凹槽的槽深大于所述钢管的壁厚。

11.优选地,所述焊接组件位于所述钢管的正上方,所述焊接头的中心线位于所述钢管轴心线所在的垂直面上。

12.进一步优选地,所述焊接头可上下移动地设置在所述连接板上。

13.进一步优选地,所述连接板可上下移动的设置。

14.优选地,所述两个压轮之间设置有传动组件,所述传动组件用于带动所述两个压轮同步转动。

15.进一步优选地,所述传动组件包括设置在所述压轮端部的同步轮及涨紧在所述同步轮上的同步带。

16.优选地,所述打磨组件位于所述钢管的下方,并对准所述对接缝。

17.进一步优选地,所述打磨组件包括可转动的砂轮,所述砂轮的转动方向与所述钢管的转动方向相反。

18.进一步优选地,所述压轮上包裹有橡胶层或硅胶层。

19.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

20.本实用新型提供的钢管焊接机,包括:基座、支撑辊、焊接组件、打磨组件,支撑辊可转动地架设在基座上,焊接组件包括连接板、焊接头、压轮、驱动电机,通过使焊接头对准钢管的对接缝,使压轮可转动地设置并贴合在钢管的外圆周面上,能够通过驱动电机带动压轮转动使钢管转动,通过在压轮和支撑辊上设置用于避让对接缝上焊疤的环状凹槽,能够避免因焊疤的凹凸不平造成钢管转动时上下跳动的现象,由于焊接头对准钢管对接缝,且钢管能够平稳转动,能够在钢管转动过程中对其进行焊接作业,焊接的一致性好、钢管的对齐度好,通过设置打磨组件对焊接前的对接缝进行打磨,能够提升焊接效果,再通过打磨组件对焊接后的焊疤进行打磨,能够简化生产流程。

附图说明

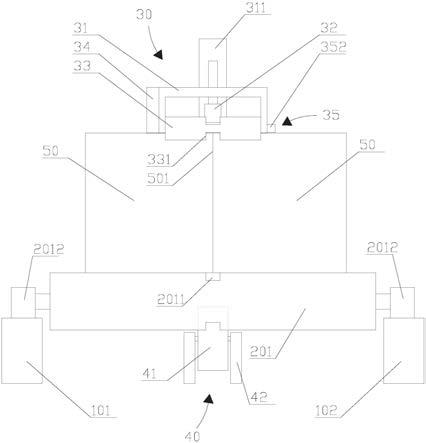

21.图1是本实用新型优选实施例的主视示意图。

22.图2是图1的左视示意图。

23.其中:101.第一基座;102.第二基座;201.第一支撑辊;2011.环状凹槽;2012.轴承座;202.第二支撑辊;2022.轴承座;30.焊接组件;31.连接板;311.支架;32.焊接头;33.压轮;331.环状凹槽;332.胶层;34.驱动电机;35.传动组件;351.同步轮;352.同步带;40.焊接组件;41.砂轮;42底座;50.钢管;501.对接缝。

具体实施方式

24.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征更易于被本领域技术人员理解,从而对本实用新型的保护范围作出更为清楚明确的界定。

25.本实用新型描述的左、右方向是指图1中的左、右方向,本实用新型描述的上、下方向是指图1中的上、下方向,本实用新型中描述的前、后方向是指图2中的左、右方向。

26.如图1

‑

2所示,本实用新型提供的钢管焊接机,包括:基座、支撑辊、焊接组件30和打磨组件40,其中,基座有两个,分别为第一基座101和第二基座102,这两个基座沿左右方向相间隔地设置;支撑辊可转动地架设在第一基座101和第二基座102上,支撑辊有两个,分别为第一支撑辊201和第二支撑辊202,这两个支撑辊相平行地设置,这两个支撑辊之间的间距小于待焊接的钢管50的外径且这两个支撑辊之间的轴距大于待焊接的钢管50的外径的一半,钢管支撑在第一支撑辊201和第二支撑辊202上;焊接组件30包括连接板31、焊接头32、压轮33、驱动电机34,焊接头32设置在连接板31上,焊接头32对准钢管50的对接缝501,压轮33位于焊接头32的前后两侧并对称分布,压轮33可转动地设置在连接板31上,压轮33的外圆周面贴合在钢管50的外圆周面上,驱动电机34通过带动压轮33转动使钢管50转动;打磨组件40用于打磨待焊接的对接缝501,打磨组件40还用于打磨对接缝501上的焊疤;压轮33的转动轴心线与第一支撑辊201和第二支撑辊202的转动轴心线相平行,压轮33上设置有用于避让对接缝501上焊疤的环状凹槽331,第一支撑辊201和第二支撑辊202上均设置有用于避让对接缝501上焊疤的环状凹槽2011,环状凹槽331、2011的槽深相等且均大于钢管50的壁厚。

27.在本实施例中,焊接组件30位于钢管50的正上方,焊接头32的中心线位于钢管50轴心线所在的垂直面上,焊接头32可以为等离子焊接头、氩弧焊焊接头、激光焊接头等,可以根据钢管50的壁厚灵活选择,为便于调整焊接位置及焊接效果,焊接头32可上下移动地设置在连接板31上,连接板31可上下移动地设置在支架311上。

28.为提升压轮33带动钢辊50的转动效果,压轮33上包裹有胶层332,胶层332可以为橡胶层或硅胶层,并且,两个压轮33之间还设置有传动组件35,传动组件35用于带动两个压轮33同步转动,传动组件35包括设置在压轮33端部的同步轮351及涨紧在同步轮351上的同步带352。

29.打磨组件40位于钢管50的下方,并对准对接缝501,打磨组件40包括砂轮41和底座42,砂轮41可转动的设置在底座42上,砂轮41的转动轴心线与钢管50的转动轴心线相平行,砂轮41的转动方向与钢管50的转动方向相反,砂轮41的最高点贴合在钢管50的最低点上,砂轮41在左右方向上具有一定宽度,能够覆盖钢管50的对接缝501。

30.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

31.本实用新型提供的钢管焊接机,通过使焊接头对准钢管的对接缝,使压轮可转动地设置并贴合在钢管的外圆周面上,能够通过驱动电机带动压轮转动使钢管转动,通过在压轮和支撑辊上设置用于避让对接缝上焊疤的环状凹槽,能够避免因焊疤的凹凸不平造成钢管转动时上下跳动的现象,由于焊接头对准钢管对接缝,且钢管能够平稳转动,能够在钢管转动过程中对其进行焊接作业,焊接的一致性好、钢管的对齐度好,通过设置打磨组件对焊接前的对接缝进行打磨,能够提升焊接效果,再通过打磨组件对焊接后的焊疤进行打磨,能够简化生产流程。

32.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1